Las piezas de desgaste de trituración son vitales para la eficiencia y la durabilidad de la maquinaria utilizada en la minería y la construcción. Estos componentes afectan directamente qué tan bien se desempeña su equipo en condiciones exigentes. Su optimización puede conducir a beneficios medibles:

La fragmentación mejorada de la explosión mejora la eficiencia del aplastamiento y reduce el consumo de energía.

Las estrategias de explosión de alta energía aumentan la productividad y reducen los costos operativos.

El ajuste de los parámetros de explosión minimiza las paradas de maquinaria, reduciendo los gastos innecesarios.

Los datos numéricos destacan aún más su importancia. En la mina Milpillas en México, las piezas de desgaste optimizadas se segmentan la vida del segmento cóncavo de seis meses a dos años, eliminando las fiestas frecuentes. Del mismo modo, la mina Terrafame de Finlandia ganó cinco días adicionales de tiempo de actividad anualmente a través de mejoras de la vida de Wear. Estos ejemplos subrayan cómo las piezas de desgaste de trituración reducen el tiempo de inactividad y maximizan el rendimiento.

Las piezas de desgaste de trituración son componentes diseñados para resistir el intenso desgaste y la rotura causada por los materiales abrasivos trituradores como rocas, minerales y minerales. Estas piezas incluyen elementos como revestimientos, mantos y martillos, que entran en contacto directo con los materiales que se procesan. Su objetivo principal es proteger la maquinaria al tiempo que garantiza operaciones de trituración eficientes. El monitoreo regular de los perfiles de desgaste ayuda a los fabricantes a desarrollar revestimientos optimizados, mejorando el rendimiento del equipo y extendiendo la vida parcial.

Las piezas de desgaste de trituración juegan un papel fundamental en la funcionalidad de la trituración de equipos. Soportan fricción e impacto constantes, lo que los hace esenciales para mantener la eficiencia operativa. Al usar piezas de desgaste duraderas y bien diseñadas, puede reducir el tiempo de inactividad y mejorar la productividad general de su maquinaria. Por ejemplo, el rotor modular y los sistemas de herramientas mejoran el rendimiento y extienden la vida útil de las piezas de desgaste. Además, las innovaciones en las piezas de desgaste de triturador ayudan a reducir los costos operativos y a mejorar la eficiencia. La selección y el mantenimiento adecuados de estas piezas pueden influir significativamente en la rentabilidad de sus operaciones.

Varios tipos de piezas de desgaste de trituración se usan comúnmente en la industria, cada uno con un propósito específico. Estos incluyen:

Placas de mandíbula: Encontrado en las trituradoras de la mandíbula, aplastan los materiales aplicando presión.

Mantos: Utilizado en trituradoras de cono, ayudan a moler los materiales en tamaños más pequeños.

Barro: Encontrado en las trituradoras de impacto, descomponen los materiales a través del impacto de alta velocidad.

Revestimiento: Proteja el interior de las trituradoras del desgaste.

Martillo: Utilizado en Marth Mills, aplastan materiales golpeándolos repetidamente.

Las configuraciones personalizables basadas en materiales específicos pueden mejorar aún más el rendimiento de estas piezas. Los nuevos materiales y diseños también mejoran su durabilidad, lo que lleva a menores costos operativos y un tiempo de inactividad reducido.

Las piezas de desgaste de trituración de alta calidad afectan directamente el rendimiento de su maquinaria. Estos componentes aseguran que su equipo funcione de manera eficiente, incluso en condiciones extremas. Por ejemplo, FLSMIDTH implementó piezas de desgaste premium en sus sistemas, lo que resultó en un aumento del 7% en el rendimiento. Además, una mina de oro importante optimizó su trituradora giratoria con piezas de desgaste avanzadas, cuadruplando su vida operativa. Estas mejoras resaltan cómo las piezas de desgaste correctas pueden abuchear la productividad y reducir las necesidades de mantenimiento.

Cuando usa piezas de desgaste duraderas y bien diseñadas, su maquinaria puede manejar cargas de trabajo más altas sin comprometer la eficiencia. Esto significa menos interrupciones y operaciones más suaves, lo que le permite cumplir con los objetivos de producción de manera consistente.

Las piezas de desgaste aplastantes juegan un papel crucial en la extensión de la vida útil de su equipo. Al usar materiales resistentes al desgaste, puede proteger su maquinaria de la constante fricción e impacto causado por el trituración de materiales abrasivos. Esto reduce el riesgo de daño y garantiza que su equipo permanezca funcional durante períodos más largos.

La siguiente tabla ilustra los beneficios de usar piezas de desgaste de alta calidad:

| Beneficio | Descripción |

|---|---|

| Extensión de vida útil del equipo | El uso de materiales resistentes al desgaste extiende drásticamente la vida útil de la maquinaria. |

| Tiempo de inactividad reducido | Las innovaciones minimizan las averías, lo que lleva a menos tiempo de inactividad en las operaciones. |

| Costos de reemplazo más bajos | La durabilidad mejorada reduce la frecuencia y los costos asociados con los reemplazos de piezas. |

| Eficiencia operativa mejorada | Los materiales avanzados mejoran el rendimiento en condiciones extremas, manteniendo la eficiencia. |

| Sostenibilidad ambiental | Los reemplazos de piezas reducidos menores impacto ambiental a través del reciclaje y la vida útil extendida. |

Al invertir en piezas de desgaste de trituración duradera, no solo extiende la vida útil de su maquinaria, sino que también contribuye a una operación más sostenible y rentable.

Las piezas de desgaste de trituración óptimas pueden reducir significativamente sus costos operativos. Por ejemplo, la planta de concentración de Boliden Kylylahti instaló nuevas trituradoras, que redujeron los gastos de piezas de desgaste. Del mismo modo, se observó que la trituradora C130 Jaw y la trituradora de cono GP330 para reducir los costos de las piezas de repuesto, un factor crítico para mejorar la eficiencia general.

Cuando reduce la frecuencia de los reemplazos de piezas, ahorra dinero tanto en materiales como en mano de obra. Además, menos desgloses significan menos tiempo de inactividad, lo que le permite mantener una producción constante y evitar retrasos costosos. Con el tiempo, estos ahorros pueden sumar, lo que hace que las piezas de desgaste de alta calidad sean una inversión inteligente para cualquier operación.

La durabilidad y la resistencia al desgaste son características críticas de las piezas de desgaste de trituración de alta calidad. Estos componentes deben soportar la fricción, el impacto y la abrasión constantes durante las operaciones de aplastamiento. Para evaluar su durabilidad, los fabricantes confían en rigurosas pruebas de laboratorio. Por ejemplo:

| Tipo de prueba | Descripción |

|---|---|

| Pruebas de desgaste abrasivo | Incluye desgaste abrasivo de la rueda de goma seca, abrasador Taber y más. |

| Pruebas de desgaste de impacto | Incluye el impacto de la pelota en bloqueo y las pruebas de impacto de bola en la pelota. |

| Pruebas estándar de ASTM | Varias pruebas se reconocen como estándares ASTM, asegurando la confiabilidad y la consistencia en los resultados. |

| Pruebas novedosas | Incluye pruebas como el impacto de la pelota en la pelota y el impacto de alta velocidad ideados por la Oficina. |

Estas pruebas aseguran que las piezas de desgaste puedan soportar condiciones extremas, reduciendo la necesidad de reemplazos frecuentes. Al elegir piezas con resistencia al desgaste probada, puede minimizar el tiempo de inactividad y mantener un rendimiento constante.

La composición material de las piezas de desgaste de trituración afecta directamente su fuerza y longevidad. Las piezas de alta calidad están hechas de materiales que resisten el estrés, el pinchazo y la explosión. La siguiente tabla destaca los factores clave que influyen en el rendimiento del material:

| Factor | Descripción | Referencia |

|---|---|---|

| Resistencia a la tracción | La tensión máxima que un material puede soportar mientras se estira o tira. | Ali et al. (2018) |

| Fuerza de punción | La capacidad de un material para resistir la penetración por un objeto afilado. | Chen et al. (2011) |

| Fuerza de estallido | La capacidad de un material para resistir la presión sin ruptura. | Tabaei & Playe (2008) |

| Estructuras de tejido | Diferentes técnicas de tejido que afectan la fuerza y la durabilidad general. | Thiruchitrambalam et al. (2020) |

Al seleccionar piezas de desgaste con una composición de material óptima, se asegura de que su equipo pueda manejar cargas de trabajo exigentes sin comprometer la eficiencia.

El diseño y la compatibilidad de las piezas de desgaste aplastantes influyen significativamente en su rendimiento. Las piezas bien diseñadas encajan perfectamente en su maquinaria, reduciendo las tasas de desgaste y los costos de mantenimiento. Por ejemplo, las placas de alto manganeso son conocidas por su capacidad para mejorar la longevidad y la eficiencia. La colaboración entre equipos mecánicos y operativos también juega un papel vital en la optimización del rendimiento de la parte del desgaste. Cuando los equipos trabajan juntos, pueden identificar los mejores diseños para aplicaciones específicas, lo que lleva a costos de mantenimiento reducidos y una mejor eficiencia operativa.

Elegir piezas de desgaste que se alineen con las especificaciones de su equipo asegura operaciones suaves y maximiza la productividad. Siempre priorice la compatibilidad para evitar el desgaste innecesario en su maquinaria.

Seleccionar las piezas de desgaste de trituración correctas comienza con la comprensión de sus necesidades operativas. Cada operación es única, y la identificación de requisitos específicos garantiza un rendimiento óptimo. Considere los siguientes factores:

Condiciones operativas: Evalúe el tipo de material que procesa, su tamaño de alimentación y el producto final deseado. Estos detalles ayudan a determinar el diseño de piezas de desgaste más adecuado.

Metas aplastantes: Defina sus objetivos, como lograr un tamaño o forma específico del producto, para alinear las piezas de desgaste con sus objetivos.

Recomendaciones del fabricante: Consulte las pautas del fabricante para ver los diseños de piezas de desgaste compatible. Estas recomendaciones a menudo optimizan el rendimiento y reducen el desgaste.

Definir su tamaño de alimentación superior y la gradación general de alimentación es crucial. Este paso asegura que elija la configuración y la apertura de alimentación adecuadas, evitando el desgaste prematuro y la mejora de la eficiencia.

Para refinar aún más su selección, siga estos pasos:

1. Defina el tamaño de la alimentación y las especificaciones por adelantado.

2. Comparta datos operativos con su proveedor de piezas de desgaste.

3. Considere la composición del material, la resistencia a la compresión y las propiedades químicas.

Adaptar piezas de desgaste a sus procesos y aplicaciones específicos puede mejorar significativamente el rendimiento de la trituradora. La recopilación de datos, las simulaciones y el análisis de expertos a menudo conducen a soluciones personalizadas que maximizan la eficiencia.

La calidad de sus piezas de desgaste de trituración depende en gran medida del fabricante. Un proveedor confiable garantiza la durabilidad, la compatibilidad y el rendimiento. Al evaluar a los fabricantes, concéntrese en estos aspectos:

Estándares materiales: Las piezas de desgaste de alta calidad usan materiales que resisten el estrés, la abrasión y el impacto. Busque certificaciones o pruebe los resultados que verifiquen la resistencia del material.

Procesos de producción: Técnicas de fabricación avanzadas, como el tratamiento térmico y el mecanizado de precisión, mejoran la durabilidad de la parte del desgaste.

Soporte al cliente: Un buen fabricante proporciona soporte técnico, ayudándole a seleccionar las piezas correctas y ofrecer asesoramiento de mantenimiento.

La colaboración con un fabricante de buena reputación garantiza que reciba piezas de desgaste que satisfacen sus demandas operativas. Esta asociación también puede conducir a innovaciones, como soluciones a medida diseñadas para su equipo específico.

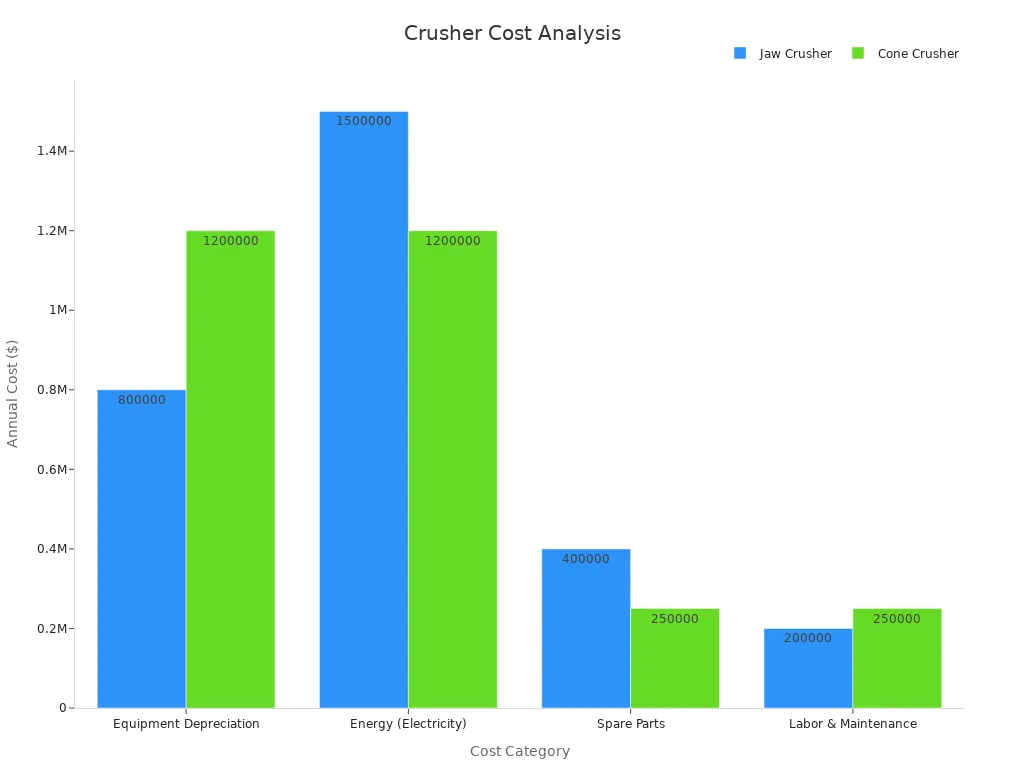

Equilibrar el costo y el rendimiento es esencial al elegir piezas de desgaste trituradoras. Si bien las piezas de alta calidad pueden tener un costo inicial más alto, a menudo reducen los gastos a largo plazo al minimizar el tiempo de inactividad y la frecuencia de reemplazo. La siguiente tabla ilustra los costos anuales de las trituradoras de la mandíbula y el cono:

| Categoría de costos | Jaw Crusher (anual) | Cono Crusher (anual) |

|---|---|---|

| Depreciación del equipo | $800,000 | $1,200,000 |

| Energía (electricidad) | $1,500,000 | $1,200,000 |

| Piezas de repuesto | $400,000 | $250,000 |

| Mano de obra y mantenimiento | $200,000 | $250,000 |

| Costo total | $2,900,000 | $2,900,000 |

TCO de 5 años: Las trituradoras de cono se vuelven rentables después del año 3 debido a los menores costos de energía y mantenimiento.

Al evaluar los costos, considere el costo total de propiedad (TCO). Esta métrica incluye no solo el precio de compra sino también el consumo de energía, el mantenimiento y el tiempo de inactividad. Los trituradores de cono, por ejemplo, pueden tener costos iniciales más altos, pero se vuelven más económicos con el tiempo debido a su eficiencia.

Invertir en piezas de desgaste de alta calidad garantiza un rendimiento constante y reduce los costos operativos. Al equilibrar el costo y el rendimiento, puede lograr la rentabilidad a largo plazo y el éxito operativo.

Las inspecciones regulares son esenciales para mantener la eficiencia de las piezas de desgaste de trituración. Estas inspecciones lo ayudan a identificar posibles problemas antes de que se conviertan en reparaciones costosas. Por ejemplo, una inspección operativa de 1000 horas generalmente lleva hasta dos horas durante la operación o de cuatro a seis horas durante el cierre. Esta inspección se centra en revisar la condición general del equipo, incluidos los componentes de desgaste clave, sin requerir desmontaje. Las inspecciones importantes anuales, por otro lado, implican una evaluación más detallada de los componentes principales y pueden tomar uno o dos días. Estas inspecciones programadas aseguran que las piezas de desgaste permanezcan en condiciones óptimas, reduciendo el riesgo de tiempo de inactividad inesperado.

| Tipo de inspección | Duración (operación) | Duración (apagado) | Descripción |

|---|---|---|---|

| Inspección operativa de 1000 horas | Hasta 2 horas | 4-6 horas | Revisión de la condición general de los equipos, incluidos los componentes de desgaste clave sin desmontaje. |

| Inspección de reemplazo de uso | N / A | N / A | Inspección en profundidad durante los reemplazos de desgaste, cubriendo tazones, cóncavas y otros componentes. |

| Inspección importante anual | 1-2 días | N / A | Evaluación detallada de los componentes principales con mediciones, programando el uso de cambios de piezas. |

Reconocer cuándo reemplazar las piezas de desgaste de trituración puede ahorrarlo de averías costosas. Los signos comunes incluyen desgaste visible en placas de mandíbula, eficiencia de aplastamiento reducida y vibraciones o ruidos inusuales durante la operación. Si nota estos problemas, es hora de programar un reemplazo. Los estudios muestran que las prácticas de mantenimiento efectivas pueden reducir significativamente el tiempo de inactividad. Por ejemplo, las operaciones de mantenimiento para maquinaria minera, como palas de cuerda, a menudo se completan en menos de 45 horas, con un 80% finalizado dentro de un solo cambio de trabajo. Esto resalta la importancia de los reemplazos oportunos y la logística eficiente para minimizar los retrasos.

Seguir las prácticas de mantenimiento recomendadas por la industria garantiza la longevidad de sus piezas de desgaste aplastantes. Las inspecciones diarias deben incluir verificar pernos sueltos, inspeccionar placas de mandíbula y piezas móviles lubricantes. El mantenimiento semanal implica inspecciones visuales de placas y revestimientos de desgaste. Las tareas mensuales incluyen controles detallados de sistemas mecánicos y niveles de aceite. Una revisión anual requiere desmontar el equipo para una inspección exhaustiva y reemplazar piezas desgastadas. Estos pasos no solo extienden la vida útil de su maquinaria, sino que también mejoran la eficiencia operativa.

Inspecciones diarias:Verifique los pernos sueltos, inspeccione las placas de la mandíbula y lubrique las partes móviles.

Mantenimiento semanal:Realice inspecciones visuales, verifique las placas de alternar e inspeccione los revestimientos de desgaste.

Mantenimiento mensual:Realice inspecciones detalladas de sistemas mecánicos y verifique los niveles de aceite.

Revisión anual:Desmontaje para la inspección y reemplace las piezas de desgaste.

Al cumplir con estas mejores prácticas, puede asegurarse de que sus piezas de desgaste de trituración permanezcan en excelentes condiciones, reduciendo el tiempo de inactividad y los costos operativos.

Las piezas de desgaste trituradoras son vitales para mantener su maquinaria eficiente y duradera. Los componentes de alta calidad reducen el tiempo de inactividad, extienden la vida útil del equipo y mejoran el rendimiento general. Por ejemplo, el uso de acero de carbono medio con ajustes de cromo y silicio mejora la resistencia al desgaste y la durabilidad. Las máquinas modernas con configuraciones ajustables también le permiten ajustar el rendimiento, asegurando la eficiencia energética y el ahorro de costos. Personalizar materiales para aplicaciones específicas aumenta aún más el rendimiento al tiempo que reduce el desgaste. Al seleccionar las piezas correctas y mantenerlas correctamente, puede maximizar el potencial de su equipo y lograr el éxito operativo a largo plazo.

Puede notar una eficiencia de trituración reducida, vibraciones inusuales o desgaste visible en componentes como placas de mandíbula o revestimientos. Estos signos indican que las piezas están cerca del final de su vida útil y necesitan reemplazo para mantener un rendimiento óptimo.

Debe realizar cheques visuales diarios y programar inspecciones detalladas cada 1,000 horas de funcionamiento. Las inspecciones anuales también son esenciales para evaluar los componentes principales. Las inspecciones regulares lo ayudan a identificar el desgaste temprano y evitar el tiempo de inactividad inesperado.

No, debe evitar usar piezas genéricas. Cada máquina tiene requisitos específicos. El uso de piezas incompatibles puede conducir a un bajo rendimiento, un mayor desgaste y mayores costos operativos. Elija siempre piezas diseñadas para su equipo.

La composición del material determina la durabilidad y la resistencia al estrés. Los materiales de alta calidad como el acero manganeso mejoran la longevidad. El diseño garantiza la compatibilidad con su equipo, reduciendo las tasas de desgaste y mejorando la eficiencia. Ambos factores son cruciales para un rendimiento óptimo.

Siga un programa de mantenimiento estricto. Inspeccione las piezas regularmente, reemplácelas cuando sea necesario y use componentes de alta calidad. La lubricación adecuada y evitar sobrecargar su equipo también ayuda a extender la vida útil de las piezas de desgaste.