Las piezas de desgaste de la fábrica juegan un papel fundamental para mantener su equipo de fresado funcionando sin problemas. Los componentes de alta calidad reducen el desgaste, lo que ayuda a evitar reparaciones costosas y tiempo de inactividad. Los estudios muestran que las herramientas con geometría optimizada, como T6, experimentan menos desgaste y estrés, mejorando el rendimiento y la eficiencia energética. Por otro lado, los materiales de baja calidad a menudo conducen a descomposiciones frecuentes y retrasos en la producción, dañando la productividad. Al invertir en piezas de desgaste duraderas, puede mejorar la eficiencia operativa y ahorrar en costos a largo plazo.

Las piezas de desgaste de la fábrica son esenciales para mantener su equipo operativo. Cuando las piezas de desgaste están en buenas condiciones, aseguran una disponibilidad constante de la máquina, lo que le permite cumplir con los objetivos de producción sin interrupciones. Las inspecciones regulares ayudan a atrapar problemas temprano, evitando que los pequeños problemas se conviertan en columnas importantes. Técnicas como el análisis de vibración y las imágenes térmicas proporcionan información en tiempo real sobre el rendimiento del desgaste, lo que lo ayuda a evitar fallas inesperadas. Las estrategias de mantenimiento predictivo, como el monitoreo de datos impulsado por la IA, mejoran aún más la disponibilidad de la máquina al identificar posibles problemas antes de interrumpir las operaciones.

Una revisión histórica de las prácticas de mantenimiento destaca los beneficios de las estrategias proactivas:

- InspecciónReduzca paradas no planificadas y mitiga los riesgos.

- Mantenimiento predictivoAsegura una mayor disponibilidad de equipos al abordar los problemas temprano.

- Paquetes de auditoríaOptimizar los activos de producción y menores costos por tonelada.

Al priorizar el cuidado de la parte de desgaste, puede maximizar el tiempo de actividad de la máquina y mantener un flujo de trabajo constante.

El tiempo de inactividad no planificado puede tener graves consecuencias financieras para las operaciones de molienda. Las grandes plantas de fabricación pierden un promedio de 323 horas de producción anuales, lo que cuesta hasta $ 532,000 por hora, según informes de la industria. Esto equivale a una asombrosa cantidad de $ 172 millones en pérdidas anuales por planta. Para operaciones más pequeñas, los costos de tiempo de inactividad aún pueden alcanzar los $ 125,000 por hora, con interrupciones mensuales. El mantenimiento diferido a menudo conduce a reparaciones costosas, a medida que los problemas menores se convierten en fallas importantes.

Un enfoque reactivo, como el mantenimiento de la ejecución al fallecimiento, da como resultado interrupciones frecuentes y tensiones de su presupuesto. Las medidas proactivas, incluido el reemplazo de piezas de desgaste de rutina, reducen estos riesgos. El servicio regular extiende la vida útil de su equipo, minimiza los costos de reparación y garantiza una producción ininterrumpida. Al invertir en piezas de desgaste de molinos de alta calidad y mantenerlas adecuadamente, puede evitar la carga financiera del tiempo de inactividad inesperado.

El mantenimiento preventivo es clave para extender la vida útil de las piezas de desgaste del molino. Los controles regulares ayudan a identificar los patrones de desgaste, lo que le permite abordar los problemas antes de que conduzcan a la falla del equipo. Mantener los registros de mantenimiento detallados ayuda a predecir cuándo las piezas necesitan servicio, asegurando que su maquinaria funcione de manera eficiente. Los datos históricos también proporcionan información valiosa sobre las tendencias de rendimiento, lo que le ayuda a planificar el mantenimiento futuro de manera efectiva.

Las medidas preventivas ofrecen varios beneficios:

- Reducen el tiempo de inactividad captando problemas temprano.

- Ahorran costos evitando reparaciones y reemplazos importantes.

- Mejoran la seguridad minimizando el riesgo de accidentes.

Las piezas de desgaste bien mantenidas no solo mejoran la productividad, sino que también contribuyen a la durabilidad general de su equipo. Al adoptar un enfoque de mantenimiento preventivo, puede maximizar el valor de las piezas de desgaste de su molino y garantizar el éxito operativo a largo plazo.

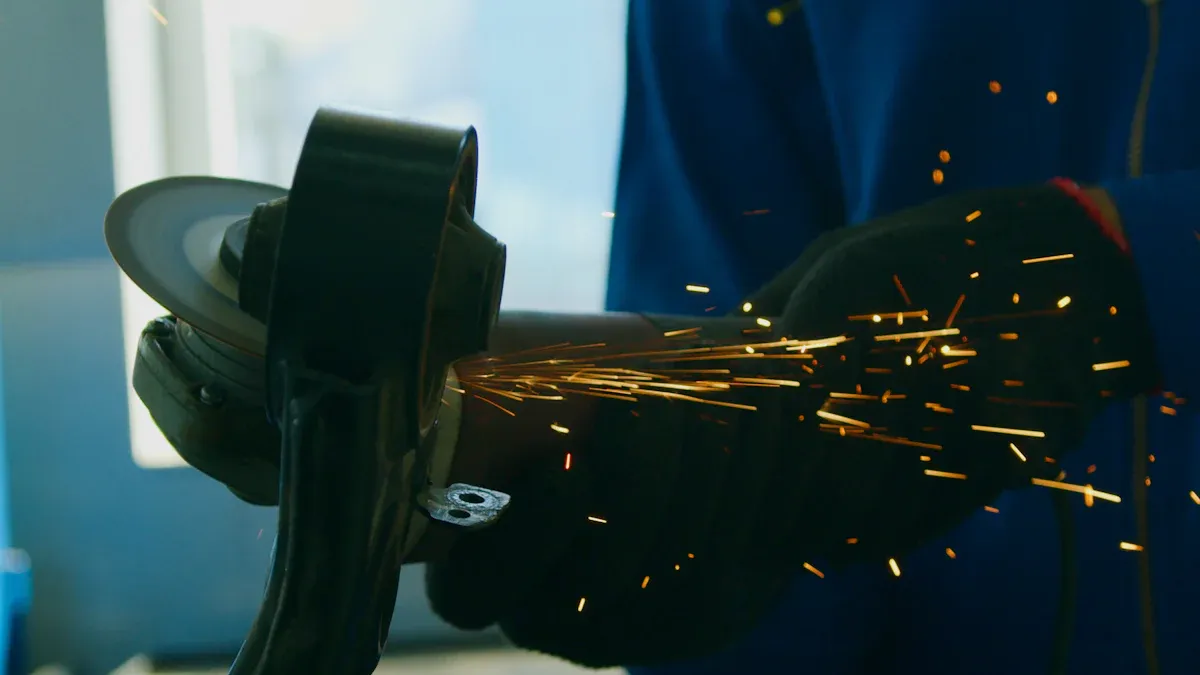

La calidad de las piezas de desgaste de la fábrica afecta directamente la eficiencia de sus operaciones de fresado. Las piezas de desgaste de alta calidad mejoran el rendimiento de la molienda al reducir la fricción y el desgaste, lo que permite que su equipo funcione a niveles óptimos. Cuando las piezas de desgaste están diseñadas con precisión, mejoran el proceso de molienda, lo que lleva a una salida más fina y más consistente.

Las actualizaciones y las reconstrucciones de las piezas de desgaste pueden aumentar significativamente la eficiencia. Estos procesos extienden la vida útil de su equipo y reducen el consumo de energía. Por ejemplo, las auditorías de las molinos de molienda a menudo revelan oportunidades para optimizar el rendimiento mediante el reemplazo de componentes desactualizados o desgastados. Al invertir en piezas de desgaste superiores, puede lograr una mayor productividad al tiempo que reduce los costos operativos.

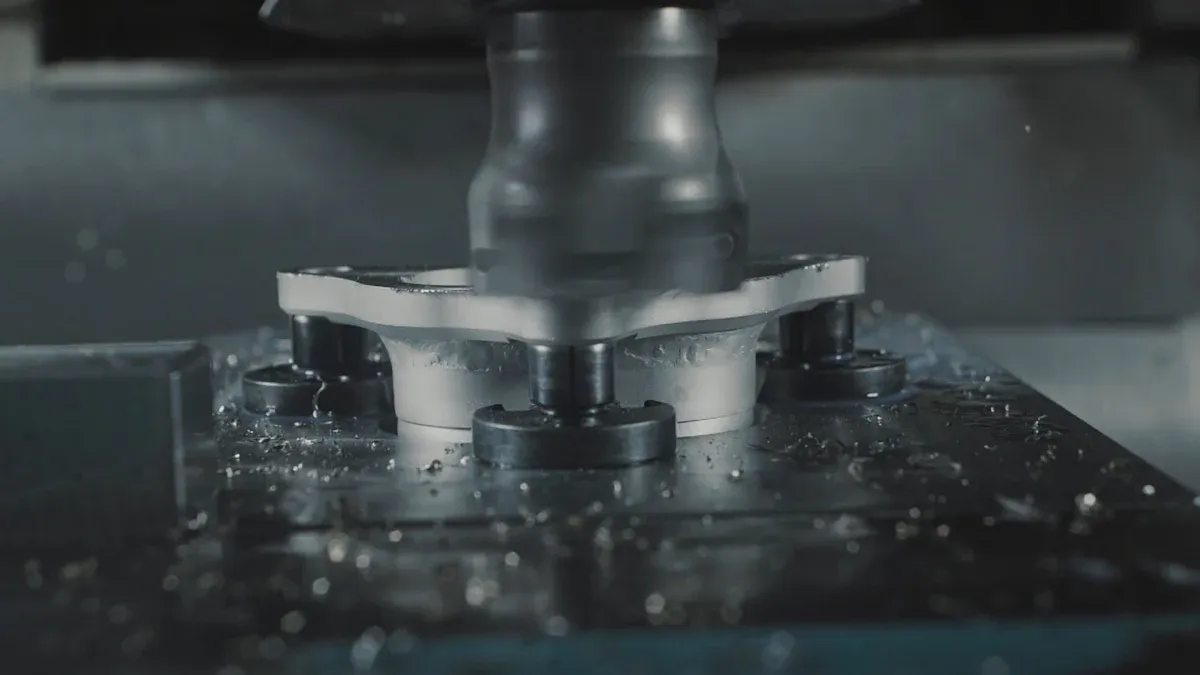

Elegir los materiales adecuados para las piezas de desgaste de la fábrica es esencial para maximizar su rendimiento y durabilidad. Materiales como el carburo de tungsteno y el acero de alto cromo ofrecen una excelente resistencia al desgaste. Estos materiales resisten las duras condiciones de las operaciones de fresado, asegurando que su equipo permanezca confiable con el tiempo.

Al seleccionar materiales, considere las necesidades específicas de su operación. Por ejemplo, si su molino procesa materiales abrasivos, debe priorizar piezas de desgaste hechas de aleaciones altamente duraderas. Los fabricantes a menudo proporcionan especificaciones detalladas para sus productos, lo que lo ayuda a tomar decisiones informadas. Al seleccionar los mejores materiales, puede reducir la frecuencia de los reemplazos y mejorar la eficiencia general de su equipo de fresado.

Ejemplos del mundo real destacan los beneficios de actualizar piezas de desgaste de la fábrica. Las empresas que invierten en materiales y diseños avanzados a menudo ven mejoras significativas en la eficiencia y la vida útil del equipo.

| Fuente | Evidencia |

|---|---|

| Elemento seis | Los supermateriales de carburo de tungsteno mejorados mejoran la resistencia al desgaste, aumentando la vida útil y la eficiencia operativa. |

| Raíces | Codelco Andina aumentó la disponibilidad de Symons Crusher en un 23% a través de actualizaciones. |

Estos ejemplos demuestran cómo las piezas de desgaste de alta calidad pueden transformar las operaciones de fresado. Al adoptar estrategias similares, puede lograr mejores resultados y reducir el tiempo de inactividad en sus instalaciones.

Invertir en piezas de desgaste duraderas puede conducir a ahorros significativos a largo plazo. Los componentes de alta calidad duran más, reduciendo la frecuencia de los reemplazos y minimizando los costos de mantenimiento. Por ejemplo, la Compañía XYZ, una empresa manufacturera, enfrentó altos gastos debido a la gestión de piezas de repuesto deficientes. Al analizar su inventario y asociarse con proveedores confiables, simplificaron sus procesos y costos reducidos. Un programa de mantenimiento proactivo redujo aún más los gastos de reparación de emergencia, lo que demuestra cómo las piezas de desgaste duraderas contribuyen a la eficiencia financiera.

Las piezas duraderas también mejoran la confiabilidad del equipo, lo que le ayuda a evitar el tiempo de inactividad costoso. Cuando su maquinaria funciona sin problemas, puede mantener niveles de producción consistentes y satisfacer las demandas de los clientes sin interrupciones. Con el tiempo, estos ahorros se suman, lo que hace que las piezas de desgaste duraderas sean una inversión inteligente para cualquier operación.

Los componentes de baja calidad pueden parecer rentables inicialmente, pero a menudo vienen con ex p tanto. Estos incluyen reparaciones frecuentes, mayor consumo de energía y una vida útil de equipos reducido. Poseer una fresa CNC, por ejemplo, implica costos como herramientas, actualizaciones de software y capacitación en operadores. Las piezas de baja calidad exacerban estos gastos al requerir un mantenimiento y actualizaciones más frecuentes.

| Costos ocultos de mala calidad | Descripción |

|---|---|

| Posibles ventas perdidas | Oportunidades perdidas debido a una calidad inadecuada. |

| Costos de rediseño | Gastos de modificaciones de productos para solucionar problemas. |

| Chatarra no informada | Residuos que no se tienen en cuenta en los registros financieros. |

| Demandas del tiempo de gestión | Tiempo dedicado a resolver problemas relacionados con la calidad. |

Comprender estos costos ocultos es crucial. Al priorizar los componentes de alta calidad, puede reducir el desperdicio, mejorar la eficiencia y ahorrar dinero a largo plazo.

Reemplazar las piezas de desgaste estratégicamente puede ayudarlo a ahorrar dinero mientras mantiene el rendimiento del equipo. Comience evaluando el período de garantía de sus piezas. Si una parte aún está en garantía, las reparaciones pueden ser más rentables que el reemplazo. Compare los costos de reparación versus el reemplazo para garantizar que tome la mejor decisión financiera.

Considere la gestión del ciclo de vida de los activos para planificar el mantenimiento a largo plazo y los costos operativos. Minimizar el tiempo de inactividad también es esencial. Evalúe cuánto tiempo su equipo estará fuera de servicio y los reemplazos de programación durante los períodos de mantenimiento planificados. Finalmente, priorice la seguridad. Las averías frecuentes pueden presentar riesgos, por lo que abordar los problemas de la parte de desgaste de inmediato es fundamental.

Los datos muestran que la reparación o los componentes de reingeniería pueden ahorrar hasta un 50% en comparación con la compra de piezas nuevas. Al evaluar cuidadosamente sus opciones, puede reducir los gastos y mantener sus operaciones funcionando sin problemas.

El cuidado adecuado de las piezas de desgaste afecta directamente la durabilidad de su equipo. Cuando mantiene estos componentes, reduce el desgaste, asegurando operaciones más suaves y menos desgloses. Las prácticas de mantenimiento integrales, como las inspecciones regulares y la calibración adecuada, juegan un papel vital en la extensión de la vida útil del equipo.

El mantenimiento de rutina minimiza el tiempo de inactividad y reduce los costos de reparación.

La atención preventiva, incluida la limpieza y el reemplazo oportuno de piezas, mantiene el equipo funcionando de manera eficiente.

Un plan de mantenimiento bien documentado lo ayuda a evitar riesgos asociados con una operación inadecuada.

Al construir un programa integral de inventario y mantenimiento, puede asegurarse de que su equipo permanezca en condiciones óptimas. La atención proactiva no solo mejora la durabilidad, sino que también mejora la precisión y la confiabilidad en sus operaciones.

La adopción de prácticas de mantenimiento efectivas puede extender significativamente la vida útil de sus piezas de desgaste. Las técnicas de mantenimiento predictivo, como los sistemas de monitoreo avanzado, le permiten rastrear el rendimiento e identificar posibles problemas antes de que se intensifiquen. Seguir una lista de verificación estructurada para inspecciones regulares, limpieza y lubricación garantiza un rendimiento constante.

Realice inspecciones regulares para detectar desgaste y desalineaciones temprano.

Use tratamientos y reparaciones superficiales para abordar problemas comunes y prolongar la vida útil de la herramienta.

Recondicione piezas usadas para restaurar su funcionalidad y reducir los costos de reemplazo.

Estas prácticas no solo extienden la vida útil de las piezas de desgaste sino que también mejoran la eficiencia general de su equipo. Un enfoque proactivo para el mantenimiento ahorra tiempo y dinero al tiempo que garantiza operaciones ininterrumpidas.

Saber cuándo reemplazar las piezas de desgaste es crucial para mantener el rendimiento del equipo. Los datos del sensor y las métricas operativas proporcionan información valiosa sobre la condición de su maquinaria. Los sistemas de mantenimiento predictivo pronostican cuándo las piezas necesitan atención, lo que le permite programar reemplazos de manera proactiva.

| Tipo métrico | Descripción |

|---|---|

| Mantenimiento predictivo | Utiliza datos del sensor para pronosticar cuándo se necesita mantenimiento, lo que permite una programación proactiva. |

| Mantenimiento basado en la condición | Monitorea la condición del equipo para optimizar los horarios de mantenimiento y minimizar las intervenciones innecesarias. |

| Seguimiento de activos mejorado | Rastrea el historial de rendimiento e mantenimiento para informar decisiones sobre reparaciones o reemplazos. |

Además, el seguimiento de métricas como el tiempo medio entre fallas (MTBF) lo ayuda a evaluar la efectividad de su estrategia de mantenimiento. Al reemplazar las piezas de desgaste en el momento adecuado, puede prevenir descomposiciones costosas y mantener una productividad constante.

Las piezas de desgaste de la fábrica son esenciales para mantener su equipo eficiente y confiable. El mantenimiento regular y los componentes de alta calidad reducen el desgaste, lo que garantiza un rendimiento constante. El mantenimiento preventivo puede requerir una inversión inicial, pero ahorra dinero al extender la vida útil del equipo y minimizar el tiempo de inactividad. Abordar el desgaste temprano evita reemplazos costosos y maximiza su retorno de la inversión. Al priorizar piezas de desgaste duraderas, puede mantener horarios de producción constantes y lograr un éxito a largo plazo.

Invertir en piezas de desgaste confiables no es solo una medida de ahorro de costos, es una estrategia para la excelencia operativa.

Las piezas de desgaste de la fábrica son componentes en equipos de fresado que experimentan el desgaste durante la operación. Estos incluyen placas de molienda, martillos y revestimientos. Aseguran un funcionamiento suave al reducir la fricción y el desgaste, lo que ayuda a mantener la eficiencia y prolongar la vida útil del equipo.

La frecuencia de reemplazo depende del uso, el material procesado y el mantenimiento. Las inspecciones regulares ayudan a identificar patrones de desgaste. Para un rendimiento óptimo, siga las pautas del fabricante y reemplace las piezas antes de que el desgaste significativo impacte la eficiencia.

La selección de materiales afecta la durabilidad y el rendimiento. Materiales de alta calidad como el carburo de tungsteno o el acero de alto cromo resisten mejor el desgaste. Elegir el material correcto asegura una vida parcial más larga, reduce los reemplazos y mejora la eficiencia de la molienda.

Sí, el mantenimiento preventivo reduce el tiempo de inactividad y evita reparaciones costosas. Los controles regulares de captura de problemas temprano, extendiendo la vida útil de las piezas de desgaste. Este enfoque proactivo minimiza los gastos inesperados y garantiza una producción consistente.

Monitoree las métricas de rendimiento como el tiempo medio entre fallas (MTBF). Use herramientas de mantenimiento predictivas para rastrear el desgaste. Reemplace las piezas que muestran un desgaste significativo o una eficiencia reducida para evitar daños en el equipo y mantener la productividad.

Consejo:Mantenga los registros de mantenimiento detallados para predecir las necesidades de reemplazo con precisión.