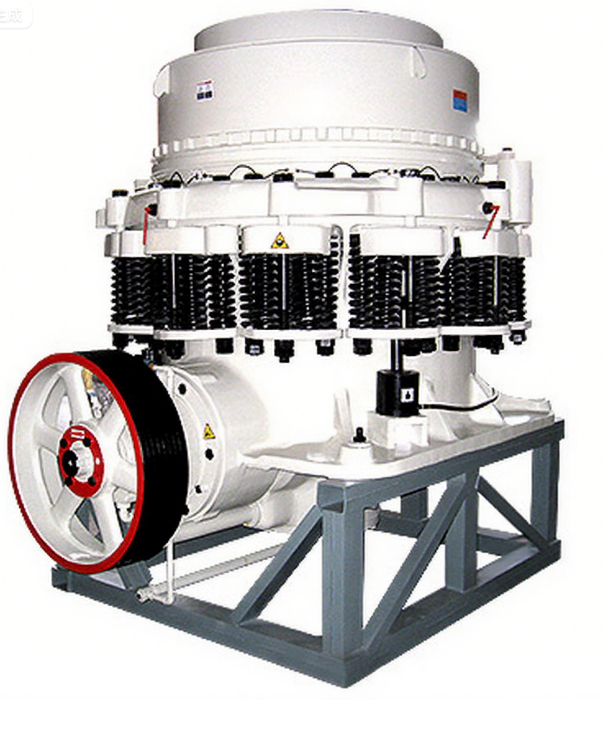

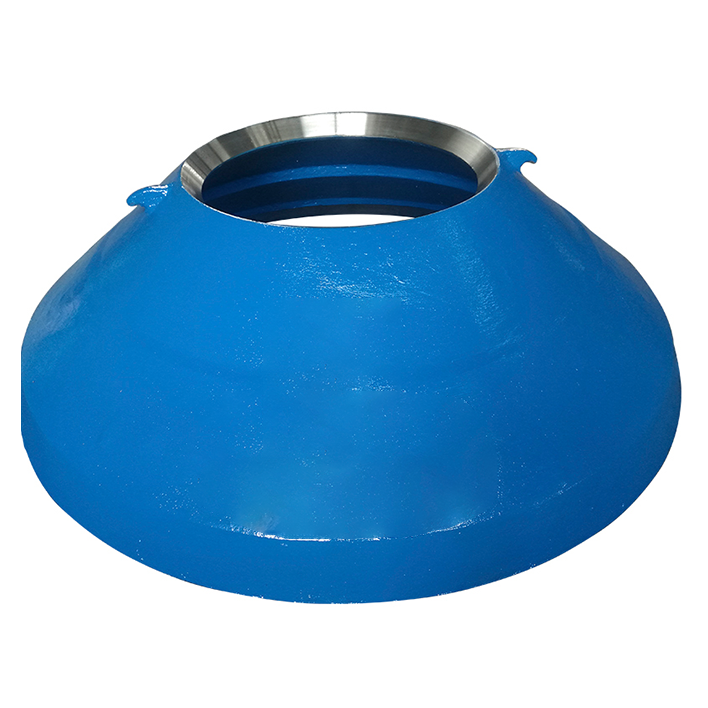

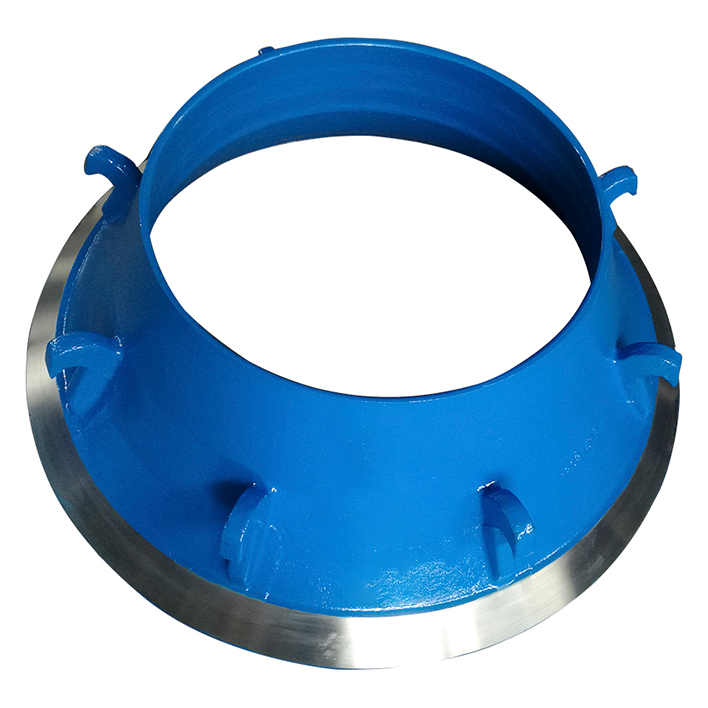

Revêtement de bol de broyeur à cône puissant

Matériel:Fon de chrome élevé avec une dureté supérieure et une excellente résistance à l'usure.

Application:Utilisé dans l'exploitation minière, la carrière et le broyage agrégé pour les broyeurs de cône robustes.

Processus:Coulage de précision avec un contrôle de qualité strict pour la précision dimensionnelle et la durabilité.

Caractéristiques:Forte résistance à l'usure et à l'impact, réduction du bruit, entretien facile et durée de vie prolongée.

- Description du produit

- Avantages du produit

- Plus de détails

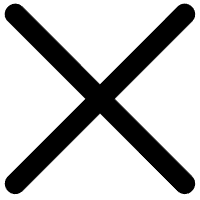

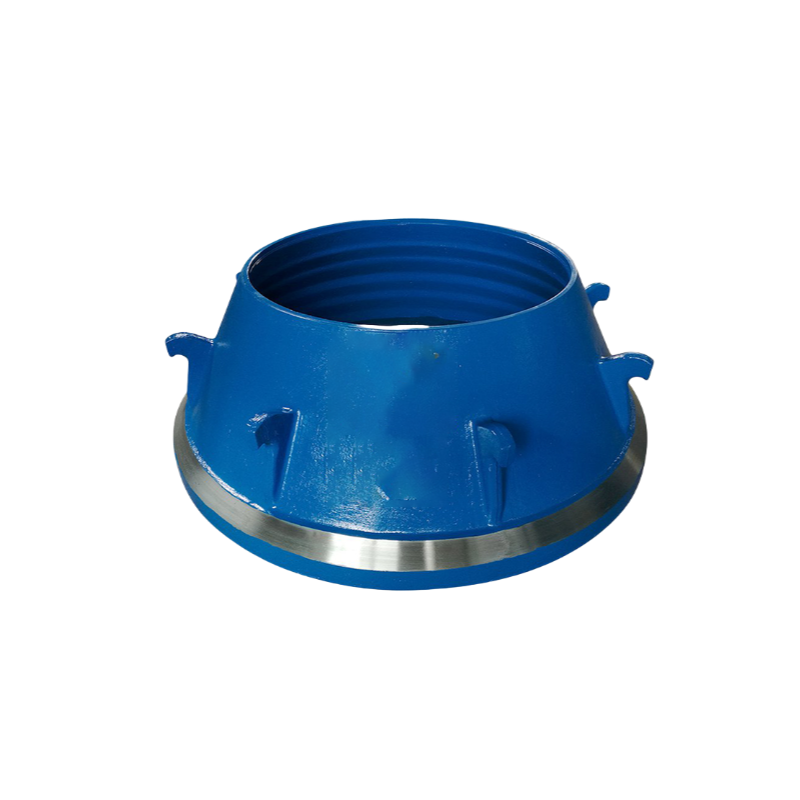

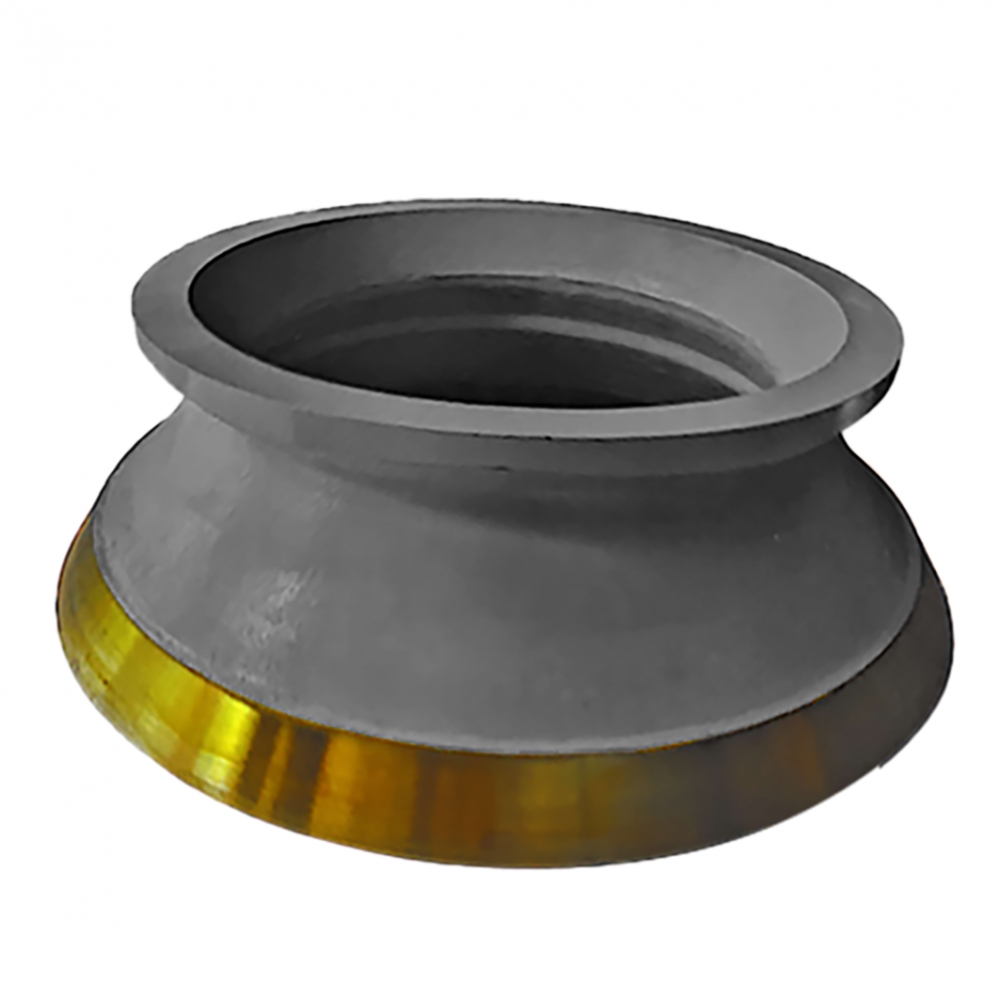

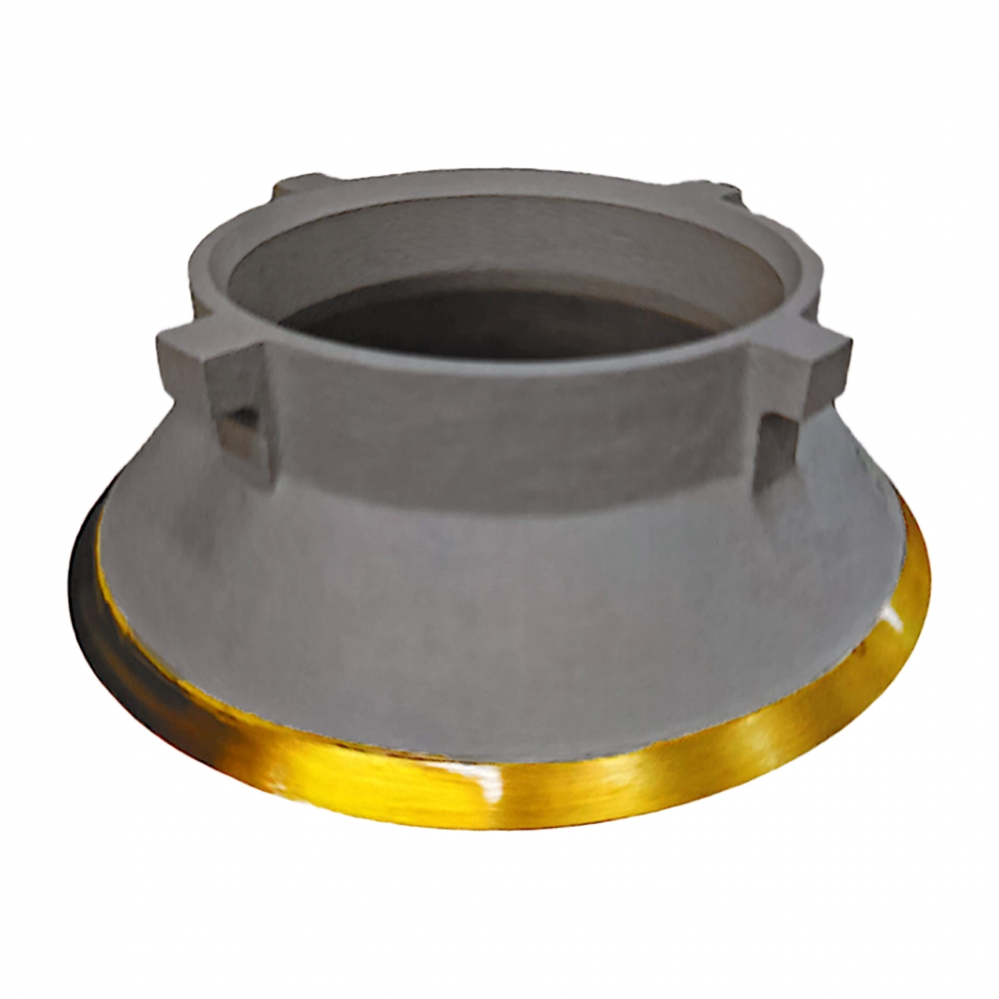

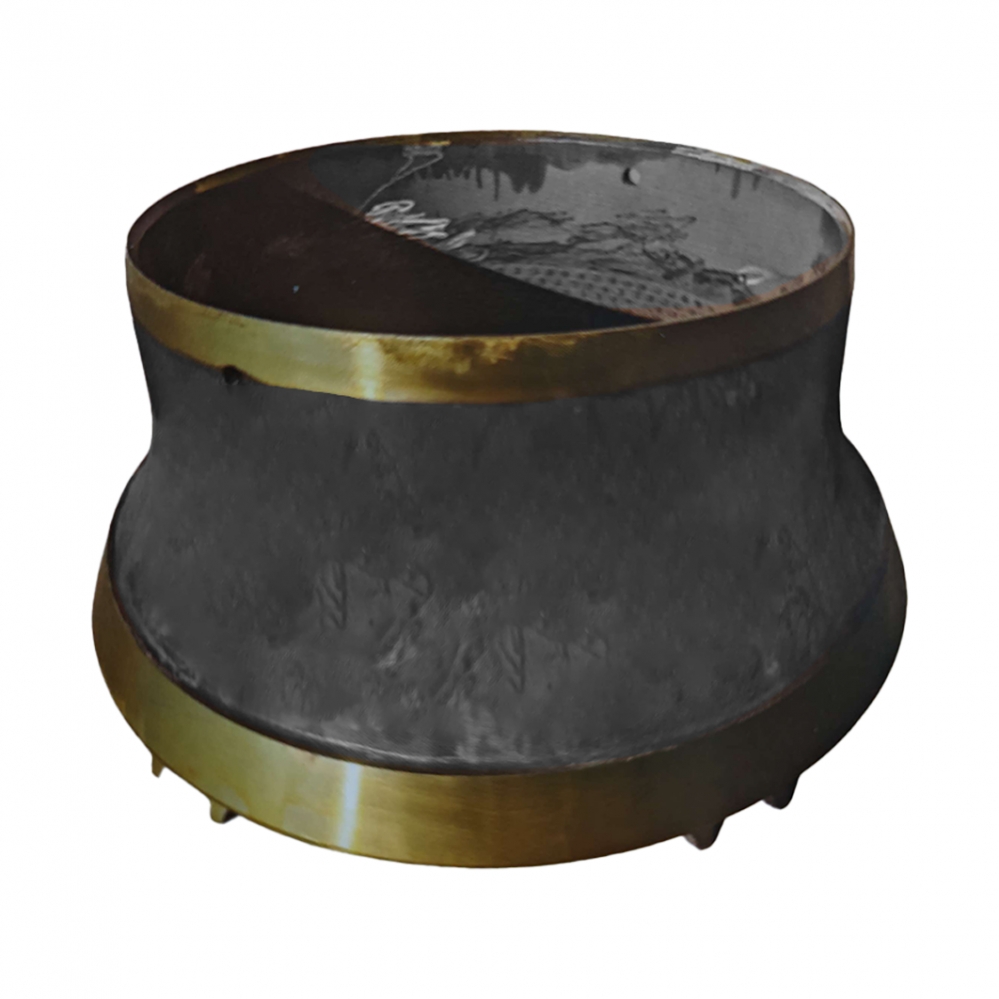

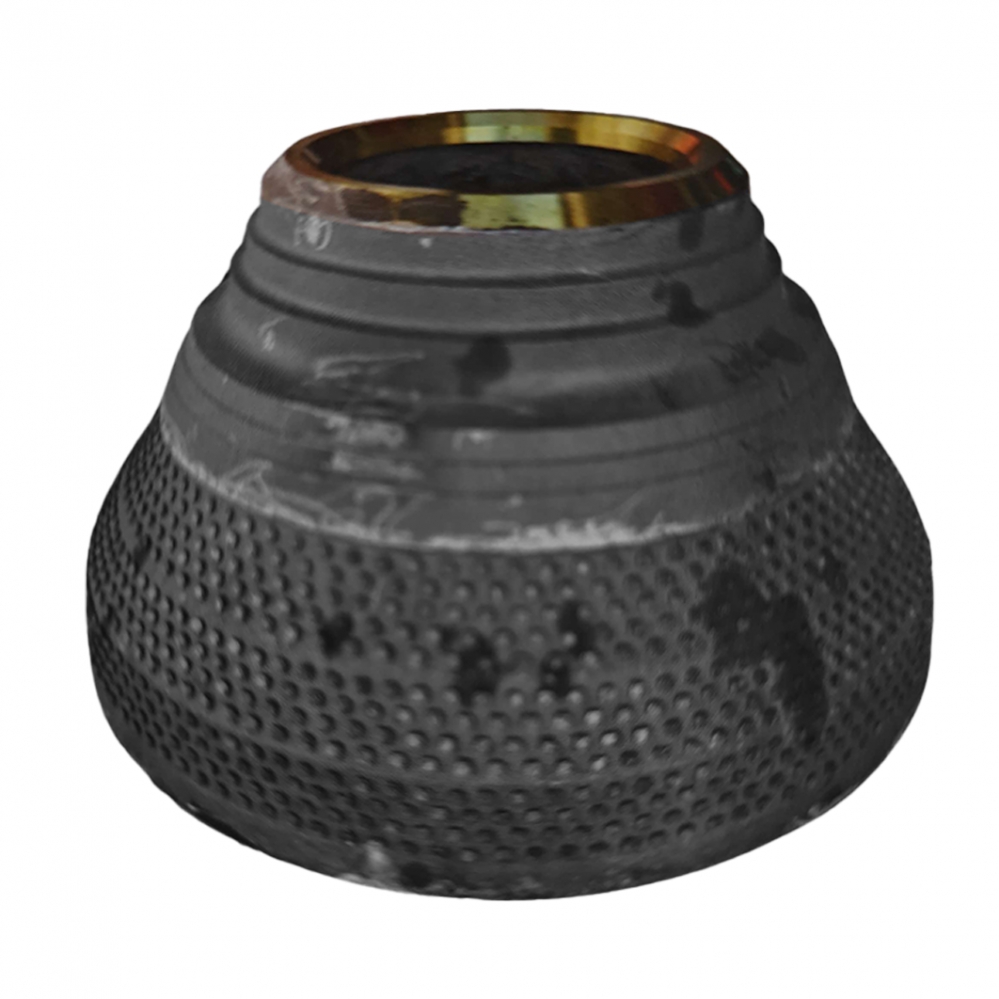

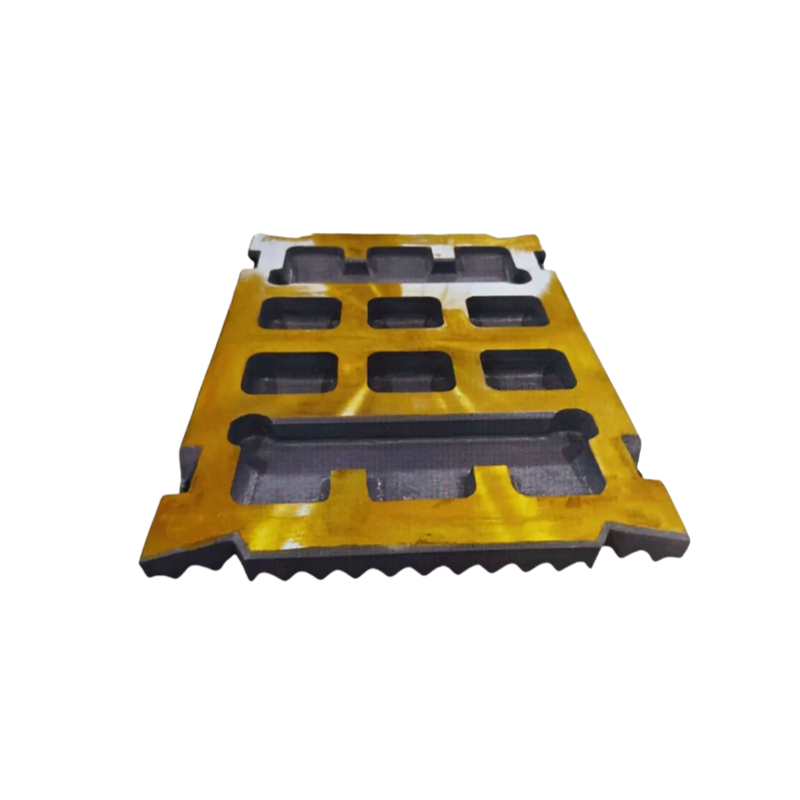

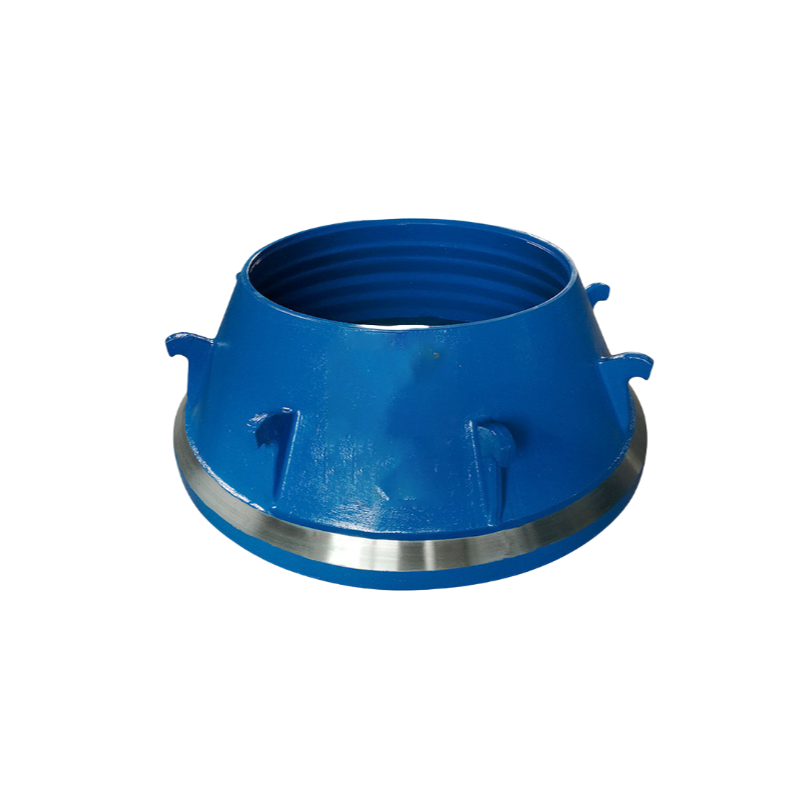

La doublure de bol à cône est un composant critique résistant à l'usure conçu pour protéger et améliorer les performances des concasseurs de cône dans les applications d'exploitation minière et de traitement des minéraux. Fabriqué à partir de matériaux de haute qualité, cette doublure de bol offre une excellente durabilité et une résistance pour résister à l'environnement de concassage exigeant.

Excellence matérielle

Nos doublures de bol sont fabriquées à partir d'acier de manganèse premium ou de pièces moulées en alliage à haut chrome, combinées à des processus avancés de traitement thermique pour atteindre une dureté et une ténacité supérieures. L'acier au manganèse présente d'excellentes capacités durcissant le travail dans le cadre des charges d'impact, prolongeant considérablement la durée de vie, tandis que l'alliage chrome élevé offre une usure exceptionnelle et une résistance à la corrosion, ce qui le rend adapté à divers types de minerais et de conditions de fonctionnement.

Larges applications

La doublure de bol à cône est largement utilisée dans les industries telles que l'exploitation minière, la métallurgie, la construction et la production de ciment. Il est spécifiquement conçu pour écraser les minerais moyens à durs, notamment le minerai de fer, le minerai de cuivre, le minerai d'or, le calcaire, le granit, etc. Ce composant améliore l'efficacité du concassage et réduit les temps d'arrêt de la maintenance, contribuant aux économies de coûts opérationnelles globales.

Processus de fabrication avancée

Produit à l'aide de techniques de coulée de précision et d'usinage CNC, chaque doublure de bol garantit une précision dimensionnelle et un ajustement parfait pour une installation et un remplacement faciles. La qualité rigoureuse - le contrôle garantit que chaque doublure est exempte de défauts tels que la porosité ou les fissures et dispose d'une couche uniforme résistante à l'usure pour des performances cohérentes.

Caractéristiques clés

-En-usure résistance aux intervalles de remplacement prolongés

-Les forces et ténacité souffrant de résister à l'impact et à l'abrasion

-Cestion optimisée pour une installation facile et un scellage serré

-Menhances l'efficacité écrasante et réduit les coûts opérationnels

-Customalisable en fonction des spécifications et des conditions de travail de l'équipement du client

En tant que fournisseur professionnel de pièces d'usure minière, nous nous engageons à fournir des doublures de bol à cône de haute qualité et des solutions complètes pour aider nos clients à réaliser des opérations minières efficaces et fiables.

AVANTAGES DU PRODUIT

-

HAUTE PRÉCISION D'ASSEMBLAGE

L'Haïtien adhère toujours à un fonctionnement efficace et assure un contrôle strict de chaque lien. L'équipement d'impression de sable 3D peut être utilisé, avec une précision d'assemblage élevée et un cycle d'alimentation rapide des échantillons. L'excellente qualité provient de l'artisanat exquis et de la gestion efficace, afin que chaque produit puisse répondre à vos attentes.

-

SÉRIE COMPLÈTE

Les pièces moulées haïtiennes sont largement utilisées dans l'exploitation minière, la métallurgie, la construction, la production d'électricité, le ciment et d'autres industries pour résister à des environnements de travail sévères tels que la friction et l'impact, prolonger la durée de vie des équipements et réduire les coûts de maintenance.

-

Longue durée de vie

La doublure en cône haïtien utilise une fusion avancée en fer en fusion avec un contrôle des matières premières numériques pour assurer une pureté élevée et une qualité cohérente. Combinée à une coulée optimisée, à un traitement thermique strict et à des inspections rigoureuses, chaque partie offre des performances fiables, une durabilité et une qualité stable pour les environnements d'extraction et de concassage exigeants.

-

QUALITÉ STABLE

Haïtien applique le contrôle de la qualité du processus complet, de l'approvisionnement en matières premières à l'inspection finale.

Chaque produit subit des tests stricts, notamment une analyse spectrométrique, des tests de dureté, une détection des défauts ultrasoniques et une inspection métallographique. Avec une qualité stable et des performances fiables, les pièces haïtiennes offrent une excellente résistance à l'usure et une force, aidant les clients à réduire les coûts d'arrêt et de maintenance dans des environnements minières exigeants.

English

English بالعربية

بالعربية Deutsch

Deutsch Français

Français Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 қазақ

қазақ 한국어

한국어 Bahasa Malay

Bahasa Malay Монгол

Монгол Nederlands

Nederlands Język polski

Język polski Português

Português Русский язык

Русский язык Español

Español ภาษาไทย

ภาษาไทย Türkçe

Türkçe

Cochez Parler

Cochez Parler