Les centrales de malaxage d'asphalte dépendent fortement des pièces d'usure des centrales de malaxage d'asphalte pour fonctionner efficacement. Ces composants sont soumis à une friction, une chaleur et une pression constantes pendant le fonctionnement, ce qui les rend susceptibles de s'user au fil du temps. Par exemple, les pales et les bras des mélangeurs, qui sont souvent fabriqués à partir d'alliages de chrome ou de Ni-Cr, supportent généralement jusqu'à 200 000 utilisations en raison de leur impressionnant indice de dureté de 68 HRC. Cependant, si les lames s'usent, cela peut entraîner une qualité inégale de l'asphalte et des dommages potentiels à l'équipement. Effectuer des contrôles de maintenance réguliers est essentiel pour éviter ces problèmes et garantir un mélange correct. Ignorer l'état des pièces d'usure peut également entraîner une surchauffe, ce qui diminue l'efficacité globale de l'usine. En reconnaissant l’importance de ces pièces d’usure essentielles aux centrales d’enrobage d’asphalte, vous pouvez prolonger leur durée de vie et maintenir des performances constantes.

Les plantes de mélange d'asphalte de mélange et les bras jouent un rôle vital dans le processus de mélange des asphaltes. Ces composants garantissent que les agrégats, le bitume et les charges se mélangent uniformément pour produire de l'asphalte de haute qualité. Les lames tournent dans le tambour de mélange, créant un mélange cohérent et homogène. Sans des lames et des bras correctement fonctionnels, l'asphalte peut développer des textures inégales ou ne pas respecter les normes de qualité. Leur conception précise et leur composition de matériaux leur permettent de résister à la friction intense et à la chaleur générées pendant le mélange. En maintenant ces pièces en bon état, vous pouvez vous assurer que l'usine fonctionne efficacement et fournit des résultats cohérents.

Le mélange de lames et des bras fait face à une exposition constante aux matériaux abrasifs, conduisant à une usure progressive. Au fil du temps, les bords des lames peuvent devenir ternes, réduisant leur capacité à mélanger efficacement les matériaux. Les fissures ou les puces peuvent également se développer en raison d'une utilisation prolongée ou d'une mauvaise manipulation. Ces problèmes entraînent souvent un mélange inégal, ce qui peut compromettre la qualité de l'asphalte. De plus, les lames et les bras usées peuvent exercer une pression supplémentaire sur le moteur, augmentant la consommation d'énergie et les coûts opérationnels. Reconnaître ces panneaux tôt peut vous aider à éviter les réparations ou les temps d'arrêt coûteux.

L'entretien régulier est essentiel pour prolonger la durée de vie du mélange des lames et des bras. Inspectez fréquemment ces composants pour des signes d'usure, tels que les bords ternes, les fissures ou la déformation. Nettoyez les lames après chaque utilisation pour supprimer toute accumulation d'asphalte ou de débris. Lubrifiez les pièces mobiles pour réduire les frictions et empêcher la surchauffe. Lorsque le remplacement devient nécessaire, choisissez Pièces d'usine de mélange d'asphalte de haute qualité fabriqués à partir de matériaux durables comme le chrome ou les alliages Ni-Cr. Ces matériaux offrent une excellente résistance à l’usure et à la chaleur, garantissant des performances à long terme. Suivez toujours les directives du fabricant pour l’installation et l’entretien afin de maximiser l’efficacité.

Les doublures servent de barrière protectrice à l'intérieur du tambour de mélange, la protégeant de l'action abrasive des agrégats et d'autres matériaux. Sans doublures, le tambour s'use rapidement en raison de frottement et d'impact constants. Ces composants absorbent le poids de l'usure, garantissant que le tambour reste intact et fonctionnel pendant des périodes plus longues. Les doublures de haute qualité sont fabriquées à partir de matériaux conçus pour résister à des conditions extrêmes. Les options communes incluent:

Acier durci:Offre une excellente résistance à l’usure et à l’abrasion.

Alliages résistants à la chaleur:Prévenir une détérioration prématurée sous des températures élevées.

Revêtements résistants à la corrosion :Protéger contre l'humidité et les dommages chimiques.

En utilisant des doublures durables, vous pouvez réduire les coûts de maintenance et prolonger la durée de vie de votre usine de mélange d'asphalte.

Reconnaître l’usure du revêtement à un stade précoce peut vous éviter des réparations coûteuses. Recherchez les signes visibles de dommages, tels que des surfaces amincies ou inégales. Un mélange irrégulier de matériaux est un autre signal d'alarme, car il indique souvent des problèmes internes causés par la dégradation du revêtement. Si vous remarquez une qualité d’asphalte inégale ou une consommation d’énergie accrue, inspectez immédiatement les revêtements. Des contrôles réguliers vous aident à détecter ces problèmes avant qu’ils ne s’aggravent.

Pour maximiser la durée de vie de vos revêtements, adoptez des pratiques de maintenance proactives. Nettoyez régulièrement le tambour mélangeur pour éviter l’accumulation de matière qui accélère l’usure. Inspectez fréquemment les doublures pour déceler tout dommage et remplacez-les si nécessaire. Choisir Pièces d'usine de mélange d'asphalte de haute qualité fabriqué à partir de matériaux résistants à l'usure pour garantir la durabilité. Évitez de surcharger le tambour, car un poids excessif peut fatiguer les doublures et réduire leur efficacité. En suivant ces étapes, vous pouvez maintenir vos revêtements en parfait état et maintenir un fonctionnement efficace de votre usine.

L'élément d'étanchéité joue un rôle essentiel dans la prévention des fuites et le maintien de la pression dans votre usine de mélange d'asphalte. Il garantit que les matériaux comme le bitume et les agrégats restent contenus pendant le processus de mélange. Sans un joint correctement fonctionnel, vous risquez une perte de matériau, une contamination et une efficacité réduite. Les éléments d'étanchéité protègent également les composants internes de la poussière, de l'humidité et des débris, ce qui peut provoquer une usure prématurée. En gardant le système hermétique, ils aident à maintenir des performances cohérentes et à prolonger la durée de vie de votre équipement. Un élément d'étanchéité bien entretenu est essentiel pour assurer des opérations en douceur et minimiser les temps d'arrêt.

Les éléments d'étanchéité sont confrontés à une exposition constante à des températures élevées, une pression et des matériaux abrasifs. Au fil du temps, ces conditions peuvent provoquer des sceaux à se fissurer, à durcir ou à perdre l'élasticité. Les phoques usés conduisent souvent à des fuites, ce qui peut perturber le processus de mélange et compromettre la qualité de l'asphalte. La contamination est un autre problème courant. La poussière et les débris peuvent s'accumuler autour du sceau, accélérer l'usure et réduire son efficacité. Une mauvaise installation ou un désalignement peut également entraîner l'échec des scellés prématurément. L'identification de ces problèmes vous aide à éviter les réparations coûteuses et à maintenir des performances optimales de l'usine.

Les soins appropriés des éléments d'étanchéité assurent leur longévité et leur fiabilité. Suivez ces pratiques de maintenance pour les garder en parfait état:

Installez correctement les joints pour éviter les défaillances précoces.

Inspectez-les régulièrement pour les fissures, le durcissement ou d'autres signes d'usure.

Nettoyez les phoques et les zones environnantes pour éviter la contamination.

Vérifiez fréquemment les niveaux de lubrification pour empêcher la défaillance du joint.

Contrôler les températures de fonctionnement pour réduire la dégradation.

Ajustez la vitesse et la charge pour minimiser la contrainte sur les joints.

Remplacez immédiatement les joints usés pour éviter les fuites et les dommages supplémentaires.

En adoptant ces pratiques, vous pouvez prolonger la durée de vie de vos éléments d'étanchéité et maintenir l'efficacité de votre usine de mélange d'asphalte. Investir dans de haute qualité Mélange d'asphalte Pièces d'usure des usines Assure une meilleure durabilité et une meilleure performance, en réduisant le besoin de remplacements fréquents.

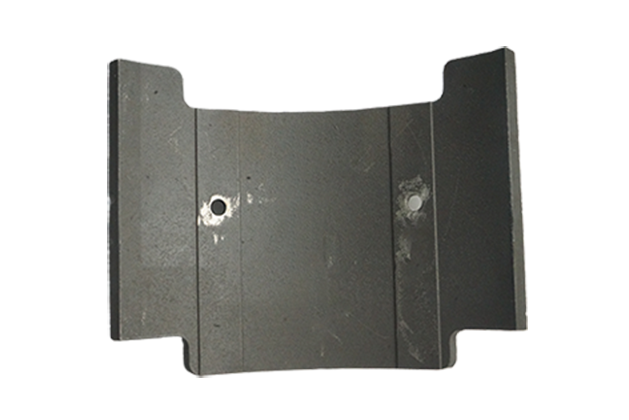

Le grattoir est un composant crucial dans les usines de mélange d'asphalte. Il garantit que des matériaux comme les agrégats et le bitume sont répartis uniformément à travers le tambour ou le convoyeur de mélange. En grattant le matériau résiduel de la surface du tambour, il empêche l'accumulation qui pourrait perturber le processus de mélange. Cette action aide à maintenir un mélange cohérent, garantissant que le produit d'asphalte final répond aux normes de qualité. Sans un grattoir correctement fonctionnel, les restes peuvent durcir, entraînant des inefficacités et des dommages potentiels à d'autres composants.

Les grattoirs supportent une friction et un contact constants avec des matériaux abrasifs. Au fil du temps, cette exposition provoque l'usure, réduisant leur capacité à nettoyer efficacement les surfaces. Un grattoir usé laisse des résidus, qui peuvent mélanger de manière inégale avec des matériaux frais. Cette incohérence affecte la qualité de l'asphalte et augmente le risque de sabots ou de blocages. De plus, les grattoirs usés obligent d'autres composants, comme les lames de mélange, pour travailler plus dur, conduisant à une consommation d'énergie plus élevée et à une usure plus rapide sur ces pièces. La lutte contre l'usure des grattoirs vous aide rapidement à éviter ces problèmes en cascade.

Des inspections régulières sont essentielles pour s'identifier lorsqu'un grattoir doit être remplacé. Recherchez des signes d'amincissement, de fissures ou de bords inégaux. Si le grattoir n’est plus en contact complet avec le tambour ou le convoyeur, il est temps de le remplacer. Choisissez toujours remplacements de haute qualité conçu pour votre modèle de plante spécifique. Optez pour des matériaux durables qui peuvent résister aux températures élevées et aux conditions abrasives. Lors de l'installation d'un nouveau grattoir, assurez-vous un alignement approprié pour maximiser son efficacité. L'entretien de routine, tel que le nettoyage et la lubrification, peut également prolonger la durée de vie de cette partie critique. En priorisant l'entretien du grattoir, vous pouvez maintenir l'efficacité de votre usine de mélange d'asphalte et réduire les temps d'arrêt.

Les courroies de convoyeur jouent un rôle vital dans le déplacement efficace des matériaux au sein d'une usine de mélange d'asphalte. Ils assurent un flux lisse d'agrégats et d'autres composants à travers différents stades de production. Chaque type de convoyeur sert un objectif spécifique:

Les convoyeurs d'alimentation contrôlent l'écoulement des agrégats du système de bac d'alimentation au convoyeur de collecteur. Les courroies de vitesse variables aident à gérer les proportions avec précision.

La collecte de convoyeurs rassemble les agrégats des convoyeurs d'alimentation et les transportent à un rythme régulier vers le convoyeur de charge.

Les convoyeurs de charge transportent le mélange d'agrégats combinés au tambour de mélange. Ces ceintures ajustent leur vitesse en fonction du volume de matériaux provenant de bacs d'alimentation froide et de bacs de rap.

En maintenant les fonctionnalités appropriées, les ceintures de convoyeur garantissent un transport de matériaux cohérent, qui est essentiel pour produire de l'asphalte de haute qualité.

Les ceintures de tapis roulantes sont confrontées à plusieurs défis d'usure qui peuvent perturber les opérations. Les problèmes courants comprennent:

Un suivi inapproprié, ce qui peut causer des dommages importants et entraîner des réparations coûteuses.

Usure excessive sur des composants comme les rouleaux de creux et les ceintures.

Dommages aux pièces de convoyeur, entraînant des retards de production et une augmentation des besoins de maintenance.

Ces défis résultent souvent d'une exposition constante aux matériaux abrasifs et aux charges lourdes. S'attaquer rapidement à ces problèmes peut empêcher les temps d'arrêt et maintenir l'efficacité de votre plante.

L'entretien régulier est essentiel pour prolonger la durée de vie des ceintures de convoyeurs. Suivez ces conseils pour les garder dans un état optimal:

Surveillez les ceintures pour les problèmes d'alignement ou les signes visibles de dommages.

Inspectez les composants tels que les rouleaux de creux, les rouleaux de retour et la ceinture pour l'usure, les dommages ou l'accumulation de matériaux.

Examinez les roulements et le système d'entraînement pour les anomalies.

En restant proactif, vous pouvez réduire le risque de défaillances inattendues et assurer un transport en douceur des matériaux. Les pièces d'usine de mélange d'asphaltes de haute qualité, y compris les courroies de convoyeur durables, peuvent encore améliorer la fiabilité de votre équipement.

La surveillance et l'entretien réguliers des pièces d'usure comme les lames de mélange, les doublures, les éléments d'étanchéité, les grattoirs et les tapisses transporteuses sont essentiels pour maintenir efficacement votre usine de mélange d'asphalte. La négligence de ces composants peut entraîner des pannes coûteuses et des retards de production. Pièces d'usure de haute qualité, comme ceux de Industrie lourde haïtienne, Offrez des avantages à long terme:

Coûts d'entretien inférieur: les matériaux durables réduisent la fréquence des échecs et des réparations.

Temps d'arrêt minimisé: les pièces fiables garantissent un fonctionnement continu, maximisant la productivité.

Durée de vie de l'équipement prolongé: l'investissement dans des composants premium retarde les rénovations coûteuses.

En priorisant l'entretien, vous pouvez améliorer les performances de l'usine, réduire les coûts opérationnels et obtenir une qualité d'asphalte cohérente.

Recherchez des éclaircissements, des fissures ou des surfaces inégales sur des composants comme les lames, les doublures et les grattoirs. Une consommation d'énergie accrue, une qualité d'asphalte incohérente ou des bruits inhabituels pendant le fonctionnement indiquent également l'usure.

Inspectez les pièces d'usure chaque semaine ou après les 200 heures de fonctionnement. Les contrôles réguliers vous aident à identifier les dommages tôt et à empêcher des pannes coûteuses.

Oui, les pièces de basse qualité s'usent plus rapidement et provoquent un mélange inégal, des fuites ou une accumulation de matériaux. Cela réduit l'efficacité, augmente les temps d'arrêt et augmente les coûts de maintenance.

Nettoyez régulièrement les composants, évitez de surcharger l'usine et suivez les directives de maintenance du fabricant. Utilisez des matériaux de haute qualité résistants à la chaleur pour les remplacements.

Le retard de remplacement peut entraîner des dommages à l'équipement, une production inégale d'asphalte et des coûts opérationnels plus élevés. Le remplacement des pièces usées garantit rapidement des performances cohérentes et empêche les temps d'arrêt.