L’industrie minière évolue dans des environnements parmi les plus difficiles. Les équipements miniers sont constamment soumis à des conditions extrêmes telles que des matériaux abrasifs, des forces d'impact élevées et un fonctionnement continu. En conséquence, l’usure des machines est inévitable. Les solutions résistantes à l'usure jouent un rôle essentiel en garantissant que les équipements miniers fonctionnent efficacement, réduisent les temps d'arrêt et minimisent les coûts de maintenance. Cet article explore les différentssolutions résistantes à l'usureadaptés à l'industrie minière, des matériaux avancés aux techniques de fabrication, et leur impact sur les performances et la rentabilité.

L'usure des équipements miniers est due aux contraintes mécaniques résultant d'une utilisation constante dans des environnements difficiles. Les principaux types d'usure comprennent l'usure abrasive, qui se produit lorsque des particules dures grattent ou grincent contre les surfaces de l'équipement ; l'usure par impact, provoquée par des forces élevées lors du concassage et du broyage des matériaux ; et l'usure corrosive, qui résulte de l'exposition à des produits chimiques, à l'humidité ou à des environnements à haute température.

Les principaux composants des équipements miniers susceptibles de s'user comprennent les concasseurs, les broyeurs, les bandes transporteuses, les excavatrices et les pelles. Par exemple, les concasseurs sont confrontés à l’usure abrasive due aux minéraux et aux roches, tandis que les systèmes de convoyeurs sont sujets aux chocs et à l’usure abrasive lorsqu’ils transportent des matériaux lourds. Les effets cumulatifs de l’usure sur ces composants peuvent entraîner une réduction des performances, une augmentation de la consommation d’énergie et des temps d’arrêt coûteux.

La sélection des matériaux pour les pièces d'usure est cruciale pour maximiser la durée de vie et les performances des équipements miniers. Plusieurs matériaux avancés sont couramment utilisés dans l’industrie minière pour leur capacité à résister aux conditions difficiles des opérations minières :

Acier à haute teneur en chrome :Ce matériau est très résistant à l’abrasion et est couramment utilisé dans les concasseurs, les broyeurs et les équipements de broyage. Sa dureté et sa capacité à résister à l’usure en font un choix incontournable pour les composants confrontés à des abrasifs puissants.

Carbure de tungstène :Connu pour son extrême dureté, le carbure de tungstène est idéal pour les pièces soumises à de forts impacts, comme les marteaux concasseurs ou les forets. Sa résistance à l’usure garantit une durabilité durable dans des conditions de contraintes élevées.

Acier à haute teneur en manganèse :Souvent utilisé dans les pièces soumises à des chocs et à une abrasion sévères, telles que les revêtements de concasseurs, les marteaux et les billes de broyage, l'acier à haute teneur en manganèse possède d'excellentes propriétés de ténacité et d'écrouissage.

Céramiques et composites céramiques :Les céramiques sont souvent utilisées dans les applications minières impliquant des environnements à haute température et abrasifs. Les revêtements et revêtements en céramique offrent une résistance à l'usure exceptionnelle et sont utilisés dans les pièces exposées à des conditions extrêmes, telles que les cyclones, les pompes et les goulottes.

Caoutchouc et polyuréthane :Le caoutchouc et le polyuréthane sont largement utilisés pour les revêtements résistants à l’usure des équipements de transport minier tels que les goulottes et les tuyaux. Ces matériaux contribuent à absorber les chocs et à réduire l’usure des équipements manipulant des matériaux granulaires.

Alliages d'acier trempé :Les alliages d'acier durcis par traitement thermique ou revêtements de surface offrent un bon équilibre entre dureté et ténacité, ce qui les rend adaptés aux outils miniers, aux supports de meulage et aux pièces d'usure exposées à la fois à l'abrasion et aux chocs.

Dans le secteur minier, les concasseurs jouent un rôle essentiel dans la décomposition des roches dures et des minerais. Chaque type de concasseur est confronté à des défis d'usure différents, et la sélection des bonnes solutions résistantes à l'usure est cruciale pour prolonger la durée de vie de l'équipement et améliorer son efficacité.

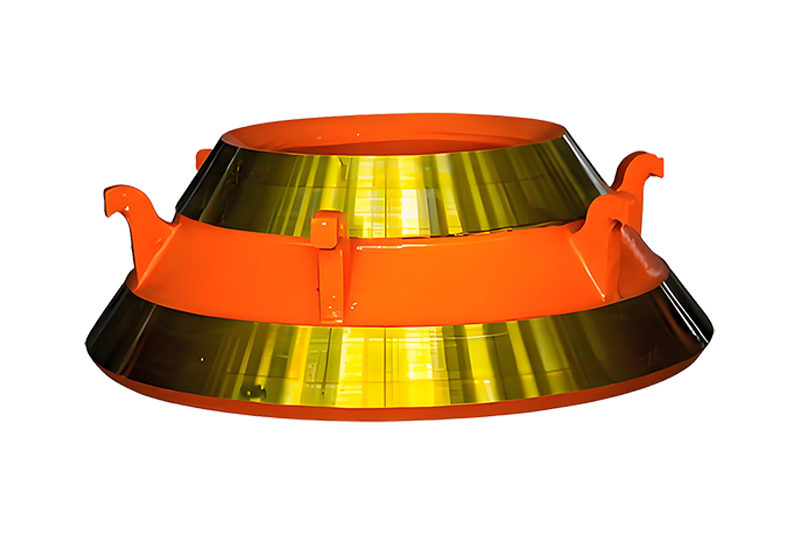

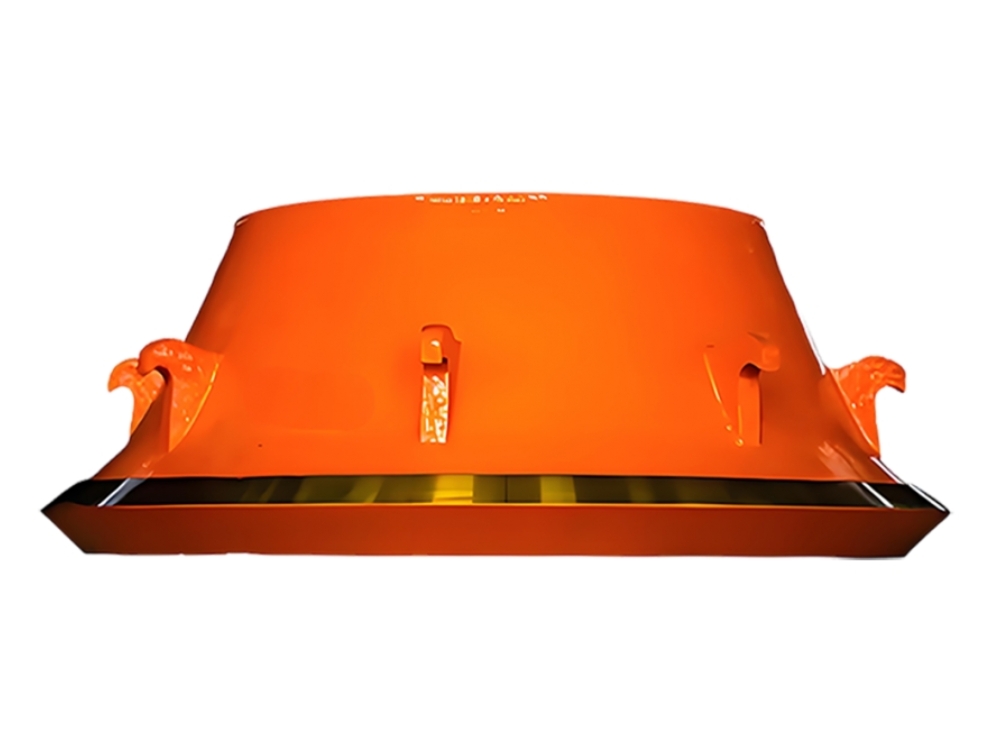

Les concasseurs à cône supportent des forces de compression et d'abrasion élevées, en particulier sur le manteau et les revêtements concaves.

Matériels:L'acier à haute teneur en manganèse (12-14 % de Mn) est couramment utilisé en raison de sa capacité à écrouir. Des revêtements en carbure de tungstène peuvent également être appliqués pour une résistance accrue à l'usure.

Solutions :L’utilisation de matériaux composites et de revêtements en caoutchouc peut encore améliorer la durabilité. Un contrôle régulier de l'usure permet d'optimiser le cycle de remplacement.

Les concasseurs à percussion sont utilisés pour briser des matériaux plus tendres et sont soumis à des forces d'impact élevées, provoquant l'usure des barres de frappe et des plaques d'impact.

Matériels:La fonte à haute teneur en chrome est utilisée pour les barres de soufflage et l'acier martensitique est utilisé pour les plaques d'impact. Les inserts en carbure de tungstène améliorent la dureté.

Solutions :Les doublures multipièces et les caractéristiques de conception réglables peuvent aider à réduire l'usure. La surveillance de l'usure via des capteurs de vibrations peut améliorer les performances et prolonger la durée de vie des pièces.

Les concasseurs à mâchoires traitent à la fois la compression et l'abrasion, en particulier sur les plaques à mâchoires fixes et mobiles.

Matériels:L'acier à haute teneur en manganèse est standard en raison de ses propriétés d'écrouissage. Certains utilisent un mélange de manganèse et de chrome pour une durabilité accrue.

Solutions :Des doublures conçues sur mesure et une inspection régulière contribuent à réduire l’usure. Une lubrification et des réglages d'alimentation appropriés peuvent également prolonger la durée de vie des pièces.

Les concasseurs giratoires sont similaires aux concasseurs à cône mais sont plus grands et utilisés pour le concassage secondaire ou tertiaire.

Matériels:L'acier à haute teneur en manganèse est généralement utilisé pour le manteau et le concave. Le carbure de tungstène et les alliages à haute teneur en chrome offrent une résistance à l'usure accrue.

Solutions :Les systèmes de réglage hydraulique permettent un meilleur contrôle de l’usure et de l’efficacité. La maintenance prédictive peut aider à identifier quand remplacer les pièces usées.

La production de pièces résistantes à l'usure nécessite des techniques spécialisées pour garantir que les pièces peuvent supporter les conditions extrêmes auxquelles elles seront confrontées dans les applications minières. Ces techniques comprennent :

Traitement thermique :Des processus de traitement thermique, tels que le durcissement, le revenu et la normalisation, sont utilisés pour améliorer la dureté, la résistance et la durabilité des composants miniers. Par exemple, les pièces en acier sont souvent traitées thermiquement pour améliorer leur résistance à l’usure et garantir qu’elles résistent aux forces abrasives et aux chocs.

Technologies de revêtement de surface :Des techniques de revêtement, telles que les revêtements au carbure et le chromage, sont appliquées pour augmenter la dureté de surface des pièces et les protéger de la corrosion et de l'usure. Ces revêtements fournissent une couche de surface durable capable de supporter des conditions de fonctionnement difficiles.

Fabrication additive (impression 3D) :La fabrication additive est de plus en plus explorée pour produire des pièces sur mesure résistantes à l’usure. L'impression 3D permet la production de composants complexes et complexes adaptés aux besoins spécifiques des équipements miniers.

Techniques avancées de moulage et de forgeage :Des méthodes avancées de moulage et de forgeage sont utilisées pour produire des pièces d’usure présentant une résistance et une résistance à l’usure améliorées. Ces méthodes sont idéales pour produire des composants durables de haute qualité qui répondent aux exigences exigeantes de l’industrie minière.

Une maintenance efficace et le remplacement rapide des pièces d'usure sont essentiels pour minimiser les temps d'arrêt et maintenir des performances optimales de l'équipement. Des inspections et une surveillance régulières, telles que l'analyse des vibrations et les contrôles de température, peuvent aider à identifier les premiers signes d'usure et à éviter des pannes coûteuses.

La maintenance prédictive utilisant l'IoT et l'apprentissage automatique devient de plus en plus populaire, permettant aux sociétés minières de prévoir l'usure et de planifier les remplacements avant que les pannes ne surviennent. La mise en œuvre d’une stratégie de maintenance proactive permet de prolonger la durée de vie des équipements et de réduire les coûts globaux de maintenance.

L'industrie minière se concentre de plus en plus sur la durabilité, et les solutions résistantes à l'usure ne font pas exception. Les pièces durables et durables contribuent à réduire les déchets en diminuant la fréquence des remplacements et en réduisant la consommation de matériaux. De plus, il existe une tendance croissante à utiliser des matériaux respectueux de l’environnement et à recycler les pièces usées afin de minimiser l’impact sur l’environnement.

Des solutions résistantes à l’usure sont essentielles pour maintenir l’efficacité et la productivité des équipements miniers. En sélectionnant les bons matériaux, en mettant en œuvre des techniques de fabrication avancées et en suivant des stratégies de maintenance efficaces, les sociétés minières peuvent réduire les temps d'arrêt, prolonger la durée de vie des équipements et optimiser les performances opérationnelles. Avec les progrès continus de la science et de la technologie des matériaux, l’avenir des solutions résistantes à l’usure dans le secteur minier semble prometteur, offrant de nouvelles opportunités en matière de durabilité, de rentabilité et d’innovation. Investir dans ces solutions n’est pas seulement une nécessité pratique mais aussi une décision stratégique pour assurer le succès et la rentabilité à long terme des opérations minières.