Les concasseurs à cône jouent un rôle central dans les secteurs de l'exploitation minière, des agrégats et de la construction, où ils sont utilisés pour broyer et réduire des matériaux tels que des roches, des minerais et des agrégats en des tailles plus petites et plus faciles à gérer. Au cœur de chaque concasseur à cône se trouve le revêtement, un composant essentiel qui influence directement l'efficacité, la durabilité et les performances globales de la machine. La sélection du bon revêtement de concasseur à cône est non seulement cruciale pour atteindre les objectifs de production souhaités, mais également pour prolonger la durée de vie de l'équipement et réduire les coûts d'exploitation. Dans cet article, nous explorerons les différents types derevêtements de concasseur à cône, les facteurs clés à prendre en compte lors de leur sélection et des conseils pour optimiser leurs performances.

Les revêtements de concasseur à cône sont disponibles dans différentes conceptions et matériaux, chacun adapté à différentes applications et étapes de concassage. Le matériau, la forme et le type de revêtement affectent directement les performances et la durée de vie de l'équipement. Selon les différents matériaux, formes et fonctions, les revêtements de concasseur à cône peuvent être divisés dans les types suivants :

Revêtement en acier à haute teneur en manganèse :

Le revêtement en acier à haute teneur en manganèse est le type le plus couramment utilisé, avec une bonne résistance à l'usure et aux chocs. L'acier à haute teneur en manganèse peut produire une certaine couche de durcissement après avoir été impacté, augmentant ainsi la durée de vie. Le matériau courant est l'acier avec une teneur en manganèse de 12 à 14 %, qui convient au broyage de matériaux de dureté moyenne.

Revêtement en fonte à haute teneur en chrome :

Le revêtement en fonte à haute teneur en chrome présente une bonne résistance à l'usure, mais est relativement fragile. Il convient au broyage de matériaux de dureté plus élevée et a une durée de vie plus longue. La fonte à haute teneur en chrome est généralement utilisée pour broyer des minerais, des roches, etc.

Revêtement en acier allié :

Le revêtement en acier allié combine les avantages de différents éléments métalliques, tels que le chrome, le nickel, le molybdène, etc., qui peuvent améliorer la résistance à l'usure, la résistance à la corrosion et la résistance aux températures élevées du revêtement, et convient aux environnements de travail complexes.

Revêtement en céramique :

Le revêtement en céramique est généralement utilisé dans certains concasseurs ayant des exigences particulières. Il a une dureté et une résistance à l'usure très élevées, ce qui peut prolonger efficacement la durée de vie du revêtement.

Doublure standard :Le revêtement standard est utilisé pour les opérations de concassage conventionnelles. Il a généralement une bonne polyvalence et peut gérer les matériaux les plus courants.

Doublure renforcée :La doublure renforcée est spécialement conçue sur la base du type standard. Il a une plus grande résistance à l'usure et une durée de vie plus longue. Il est généralement utilisé dans un environnement de travail à forte charge et à forte usure.

Doublure de concassage fine :Ce revêtement est conçu pour l'étape de concassage fin. Il a un bon effet de guidage des matériaux et une bonne efficacité de concassage et convient aux matériaux de granulométrie plus fine.

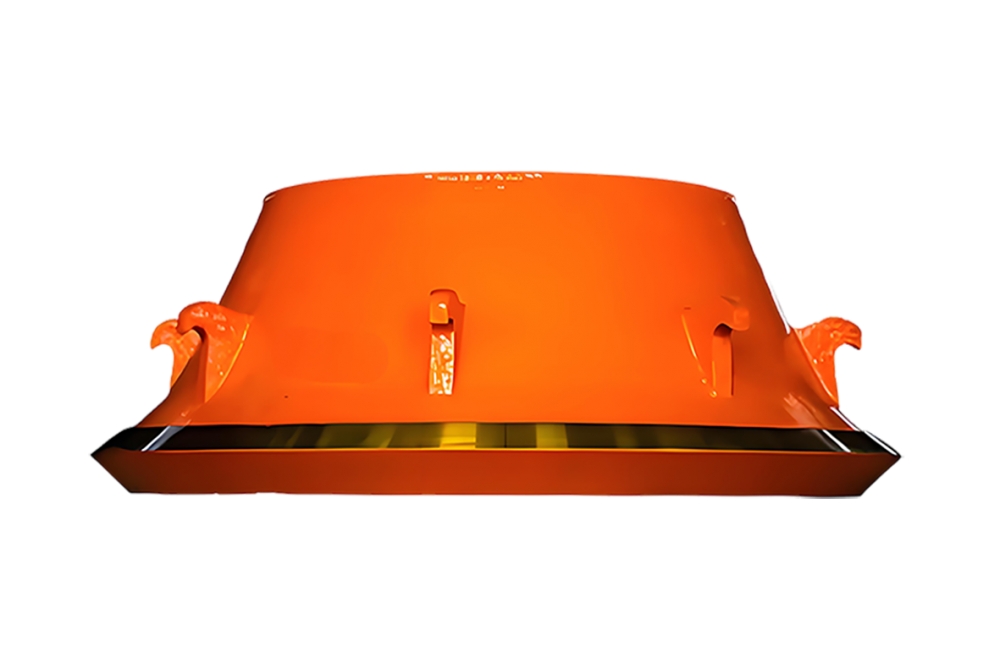

Doublure de tête :Le revêtement de tête est généralement installé sur la partie supérieure du concasseur. Il est chargé de manipuler le matériau entrant dans la chambre de concassage et de fournir la surface de contact entre le matériau et la machine.

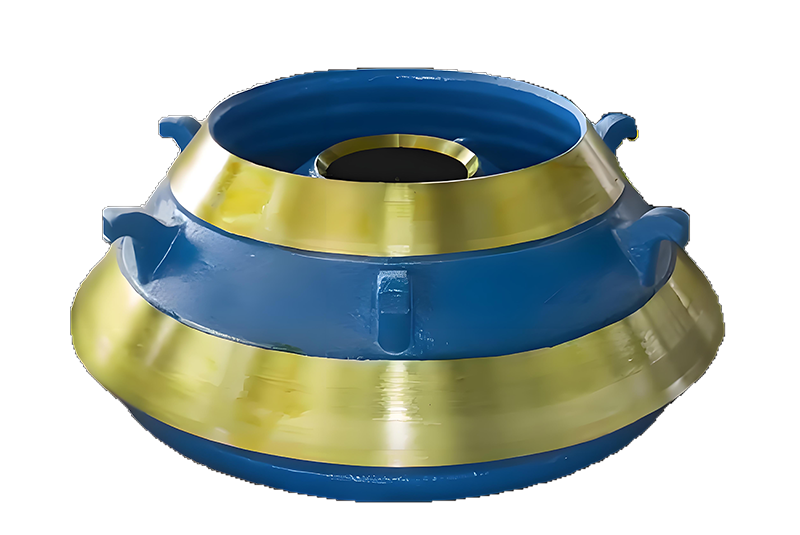

Doublure inférieure :Le revêtement inférieur est installé au bas du concasseur pour le soutenir et le protéger, et empêcher la chambre de concassage inférieure d'être endommagée en raison de frottements fréquents.

Doublure de cône :Le revêtement conique est un revêtement enroulé autour de la cavité intérieure du concasseur à cône. Il comprime et presse généralement le matériau pendant le processus de concassage et présente une forte résistance à l'usure.

Revêtement de concassage grossier :

Le revêtement de concassage grossier est utilisé lors de la phase de concassage primaire, généralement avec des matériaux plus gros et des charges plus lourdes.

Doublure de concassage moyenne :

Le revêtement de concassage moyen convient au concassage secondaire et a une efficacité de concassage plus élevée.

Doublure de concassage fine :

Le revêtement de concassage fin est utilisé pour le concassage fin de matériaux, généralement avec une taille de particules plus petite et des exigences de résistance à l'usure plus élevées.

Doublure moulée :

Le revêtement moulé est fabriqué selon un procédé de moulage. Le processus de coulée peut produire des revêtements aux formes complexes et aux structures fines. Ce type de revêtement présente généralement une bonne uniformité et ne présente aucune différence de matériau significative. De plus, le processus de coulée peut ajouter des éléments d’alliage spécifiques pour améliorer la résistance à l’usure du revêtement. Ce type de revêtement convient au broyage de matériaux de dureté moyenne à élevée, en particulier dans les situations où une résistance à l'usure et une uniformité élevées sont requises.

Doublure forgée :

La doublure forgée est produite par forgeage. Le forgeage est un processus qui modifie la forme du métal par pression sans perdre son intégrité. Par conséquent, la structure du revêtement forgé est plus serrée, avec une densité plus élevée et de meilleures propriétés mécaniques. Il convient au broyage de matériaux de haute dureté, aux environnements de travail à forte charge et aux occasions nécessitant des exigences élevées en matière de résistance à l'usure et aux chocs.

Lors de la sélection des revêtements de concasseur à cône, plusieurs facteurs critiques doivent être pris en compte pour garantir des performances optimales. Ces facteurs affecteront directement l’efficacité, la longévité et la rentabilité de l’équipement.

Dureté et abrasivité :

La dureté du matériau est un facteur important qui influence le choix du revêtement. Matériaux avec une dureté plus élevée (comme le granit et le quartz) aggravera l'usure du revêtement, il est donc nécessaire de sélectionner des matériaux à forte résistance à l'usure (tel qu'un revêtement en acier à haute teneur en manganèse ou un revêtement en fonte à haute teneur en chrome). Les matériaux hautement abrasifs nécessitent également que le revêtement ait une résistance élevée à l’usure pour éviter des dommages prématurés.

Viscosité et humidité :

Les matériaux très humides ou très visqueux peuvent provoquer une accumulation de matériaux et bloquer la chambre de concassage, affectant ainsi l'efficacité du concassage. Pour ces matériaux, choisir un design de revêtement avec une surface lisse et un nettoyage facile (comme une doublure forgée) peut réduire l'adhérence du matériau et améliorer la fluidité du matériau.

Température et humidité :

Environnements de travail extrêmes (comme les environnements à haute température ou humides) aura différents degrés d’impact sur les matériaux du revêtement. Dans les environnements à haute température, certains matériaux de revêtement (tel qu'un revêtement en acier allié) avoir une meilleure résistance aux hautes températures ; dans les environnements humides, le revêtement peut être confronté à la corrosion, il est donc nécessaire de sélectionner des matériaux de revêtement présentant une forte résistance à la corrosion.

Impact et charge :

Dans un environnement de travail avec de forts impacts et des charges élevées, le revêtement doit avoir une résistance aux chocs et à l'usure élevée. Par exemple, les revêtements forgés conviennent mieux à de telles conditions en raison de leur densité plus élevée et de leur forte résistance aux chocs.

Exigences de rendement et de granulométrie :

La productivité de sortie et la distribution granulométrique du produit déterminent le choix des revêtements. Si une distribution granulométrique plus fine est requise, un revêtement de broyeur personnalisé spécialement conçu peut être nécessaire pour garantir l'efficacité du broyage et l'homogénéité de la taille des particules du produit. De plus, les conditions de concassage à haut rendement nécessitent des revêtements ayant une longue durée de vie et une fréquence de remplacement réduite.

Taille des particules d'alimentation en matériau :

Des charges de plus grande taille de particules provoqueront un impact plus important sur le revêtement, exigeant que celui-ci ait une forte résistance aux chocs et à l'usure. Dans le cas de particules de grande taille, des revêtements capables de résister à des chocs et à une pression plus importants, tels que des revêtements forgés, doivent être sélectionnés.

Répartition du matériel :

Si la distribution granulométrique du matériau est relativement uniforme, des revêtements conventionnels peuvent être sélectionnés ; si la taille des particules du matériau est inégale ou a tendance à produire trop de matériaux fins, il est nécessaire de sélectionner des revêtements optimisés pour garantir l'effet de concassage et la stabilité de l'équipement.

Vitesse de fonctionnement et fluctuation de charge :

La sélection des revêtements doit tenir compte de la vitesse de fonctionnement et des fluctuations de charge du concasseur. Dans des conditions de charge et de vitesse élevées, le revêtement doit avoir une bonne ténacité et une bonne résistance à l'usure pour résister aux charges d'impact irrégulières.

Fluctuations de température et environnement de fonctionnement :

Les fluctuations de température pendant le fonctionnement peuvent également affecter l'utilisation du revêtement, en particulier dans des environnements à haute température et à forte charge. Le choix de matériaux capables de fonctionner de manière stable à différentes températures peut prolonger la durée de vie du revêtement.

Coût initial :

Le coût des doublures de différents matériaux et conceptions varie considérablement. Généralement, les revêtements ayant une bonne résistance à l'usure (tels que la fonte à haute teneur en chrome ou les revêtements en céramique) sont plus chers. Lors de la sélection des doublures, il est nécessaire de sélectionner le matériau approprié en fonction du budget réel pour garantir les meilleures performances dans les limites du budget.

Coût de fonctionnement :

Même si les revêtements nécessitant un investissement initial plus élevé peuvent coûter plus cher, leur durée de vie plus longue et leurs coûts de maintenance réduits peuvent entraîner une baisse des coûts d'exploitation. Par conséquent, du point de vue d’une exploitation à long terme, il peut être plus économique de choisir des revêtements offrant des performances supérieures mais un coût initial plus élevé.

Capacité de production et cycle de livraison du fournisseur :

Il existe de nombreux fournisseurs de revêtements sur le marché, mais tous ne sont pas en mesure de fournir des revêtements de haute qualité répondant aux exigences dans les délais. Choisir un fournisseur fiable peut garantir un approvisionnement rapide et une qualité stable.

Service après-vente et assistance :

Lors du choix d’un liner, le service après-vente est également un facteur important à prendre en compte. Un fournisseur fiable peut fournir une assistance technique en temps opportun, une fourniture de pièces de rechange et des recommandations de remplacement du revêtement pour garantir un fonctionnement efficace et à long terme de l'équipement.

Comprendre les modèles d’usure est crucial pour un fonctionnement efficace du concasseur à cône. Au fil du temps, les doublures s’usent en raison des forces constantes d’impact, d’abrasion et d’écrasement. Différents modèles d’usure peuvent indiquer des problèmes potentiels liés au fonctionnement du concasseur ou au choix du revêtement.

Tenue d'uniforme :

Idéalement, l’usure devrait être uniforme sur toute la surface du revêtement. Si l'usure est uniforme, cela indique que le concasseur fonctionne correctement et que le revêtement est adapté au matériau à traiter.

Usure inégale :

Une usure inégale peut indiquer des problèmes de distribution de l'alimentation, de réglages du broyeur ou de dureté du matériau. Si une zone du revêtement s’use plus que d’autres, cela peut entraîner une inefficacité, un débit inférieur et des remplacements de revêtement plus fréquents.

Usure excessive en bas :

Une usure excessive près du bas du revêtement peut indiquer que le concasseur est suralimenté ou que le matériau n'est pas réparti uniformément dans la chambre.

En surveillant les modèles d'usure, les opérateurs peuvent anticiper le moment où les revêtements doivent être remplacés et effectuer des ajustements pour améliorer l'efficacité et éviter des pannes coûteuses.

Un entretien adéquat et le remplacement rapide des revêtements du concasseur à cône sont essentiels pour garantir la longévité et l’efficacité de l’équipement.

Inspections régulières :

Des inspections fréquentes peuvent aider à identifier rapidement les signes d’usure, évitant ainsi une défaillance soudaine du revêtement et minimisant les temps d’arrêt.

Surveillance de l'usure :

De nombreux concasseurs sont désormais équipés de capteurs ou de systèmes de surveillance de l'usure qui suivent l'état des revêtements en temps réel. Ces systèmes fournissent des informations précieuses sur le moment où les revêtements doivent être remplacés.

Remplacement approprié du revêtement :

Lors du remplacement des revêtements, il est essentiel de garantir une installation correcte pour éviter un mauvais alignement ou une usure inappropriée, qui peuvent affecter les performances du concasseur.

En adhérant à une stratégie de maintenance proactive, les entreprises peuvent minimiser les temps d'arrêt imprévus et maximiser l'efficacité des équipements.

Choisir le bon revêtement de concasseur à cône n’est pas sans défis. Certains des problèmes les plus courants incluent :

Compatibilité des matériaux :

Une sélection incorrecte des matériaux pour l’application du concasseur peut entraîner une usure rapide du revêtement ou une défaillance prématurée.

Taille d'alimentation incorrecte :

Si la taille de l'alimentation est trop grande ou incohérente, cela peut provoquer une usure inégale et endommager les doublures.

Conditions de fonctionnement :

Des conditions de fonctionnement difficiles ou extrêmes peuvent accélérer l’usure des revêtements et réduire leur durée de vie.

Relever ces défis nécessite un examen attentif de l'environnement de concassage et des ajustements réguliers des paramètres du concasseur.

Alors que les industries continuent d’exiger des équipements plus efficaces et plus durables, la technologie derrière les revêtements des concasseurs à cône évolue. Certaines tendances émergentes comprennent :

Matériaux avancés :

Le développement de nouveaux matériaux plus durables, tels que les alliages composites et les revêtements à base de céramique, offre la possibilité d'allonger la durée de vie des revêtements et de réduire les coûts de maintenance.

Doublures intelligentes :

Certains concasseurs à cône sont désormais équipés de capteurs intelligents qui surveillent l’usure du revêtement et envoient des données en temps réel aux opérateurs. Ces systèmes peuvent aider à optimiser les calendriers de maintenance et à améliorer les performances.

Durabilité:

Face aux préoccupations croissantes en matière de durabilité, les fabricants se concentrent sur la création de matériaux de revêtement plus respectueux de l'environnement et sur l'amélioration des processus de recyclage des revêtements usés.

En tant que fabricant professionnel de revêtements de concasseur, Haïtien s'engage à fournir d'excellents accessoires mécaniques résistants à l'usure pour les industries de la construction, des mines, de la métallurgie et autres. Avec des années d'expérience en R&D et une technologie de production avancée, le revêtement du concasseur à cône haïtien présente une excellente résistance à l'usure et aux chocs, ce qui peut effectivement prolonger la durée de vie de l'équipement, réduire les coûts de maintenance et améliorer l'efficacité de la production. Qu'il s'agisse du concassage de matériaux de haute dureté ou d'applications dans des environnements de travail extrêmes, le revêtement Haitian peut vous offrir une solution idéale. Choisissez Haitian pour améliorer votre productivité et réduire vos coûts d’exploitation !

Choisir le bon revêtement de concasseur à cône est essentiel pour maximiser les performances de l'équipement, minimiser les temps d'arrêt et réduire les coûts d'exploitation. En comprenant les différents types de revêtements, en tenant compte de facteurs tels que les propriétés des matériaux et les conditions de fonctionnement, et en maintenant un plan de maintenance proactif, les entreprises peuvent garantir le fonctionnement efficace de leurs concasseurs. À mesure que la technologie progresse, l’avenir du choix des revêtements présente un plus grand potentiel en termes d’optimisation des performances, de durée de vie plus longue et de pratiques plus durables. Enfin, le choix d'un fournisseur fiable de revêtements de concasseur à cône est essentiel pour garantir le fonctionnement normal de l'équipement, améliorer l'efficacité de la production et réduire les coûts. En tant que fournisseur professionnel de revêtements résistants à l’usure pour concasseurs, Haïtien peut répondre à vos besoins et fournir des produits fiables et des services de qualité.

Consultez-nous dès maintenant pour en savoir plus sur les détails des produits et les solutions personnalisées.