Dans chaque processus industriel, les machines et les équipements sont confrontés à une usure continue en raison d’une utilisation constante. Un aspect essentiel du maintien des performances optimales de la machine et de la prolongation de la durée de vie de l'équipement est la compréhension et la gestionpièces d'usure.

Les pièces d'usure sont des composants de machines et d'équipements qui sont régulièrement dégradés ou endommagés en raison du frottement, de l'abrasion, de la corrosion ou d'autres forces au fil du temps. Ces pièces sont conçues pour être remplaçables et sont essentielles pour garantir le bon fonctionnement des machines sans interruption. Sans un entretien approprié et un remplacement rapide des pièces d’usure, les pannes d’équipement et les temps d’arrêt coûteux sont inévitables.

Les pièces d'usure font partie intégrante de diverses industries, de l'exploitation minière et manufacturière au pompage de béton et à la construction. En fait, les industries qui impliquent des machines et des équipements lourds soumis à un mouvement constant, à des pressions élevées et à une exposition à des conditions difficiles dépendent fortement des pièces d’usure. Il s'agit notamment de l'exploitation minière (concasseurs, broyeurs), de la fabrication (machines de production), de la construction de routes (pavage et asphalte) et des équipements de béton (pompes, mélangeurs).

L'usure des systèmes mécaniques est le résultat naturel des forces exercées sur une pièce lors de son fonctionnement. Ces forces peuvent inclure le frottement (frottement des surfaces), l’abrasion (grattage ou meulage), l’impact (forces soudaines) et la corrosion (dommages chimiques ou environnementaux). Au fil du temps, ces forces entraînent une détérioration des matériaux, ce qui nécessite le remplacement de pièces.

La durabilité et les performances des pièces d'usure dépendent en grande partie des matériaux utilisés. Les matériaux courants pour les pièces résistantes à l’usure comprennent :

Acier à haute teneur en chrome : Connu pour sa solidité et sa résistance à l'abrasion.

Acier à haute teneur en manganèse : Excellent pour les pièces exposées à de forts impacts.

Carbure de tungstène :Extrêmement dur et résistant à l’abrasion, idéal pour les conditions d’usure élevée.

Céramique:Souvent utilisé dans des environnements chimiques difficiles ou à haute température.

Caoutchouc:Flexible et absorbant les chocs, souvent utilisé dans les équipements devant résister aux vibrations.

Ces matériaux garantissent que les pièces d'usure peuvent fonctionner dans les conditions les plus difficiles, du concassage des roches dans l'exploitation minière au mélange du béton.

L'usure se présente sous différentes formes, et comprendre ces types aide à sélectionner les bons matériaux et à concevoir des pièces d'usure pour fonctionner de manière optimale :

Usure abrasive :Causé par le frottement de particules ou de surfaces dures, comme le meulage.

Usure adhésive :Se produit lorsque des matériaux adhèrent les uns aux autres en raison d'une pression élevée, entraînant un transfert de matière.

Usure corrosive :Causé par des réactions chimiques entre le matériau et son environnement, généralement dans des environnements acides ou corrosifs.

Usure érosive :Résultant de particules à grande vitesse, souvent observées dans les équipements exposés à des débris soufflés par le vent ou à des boues abrasives.

Les pièces d'usure jouent un rôle crucial dans divers secteurs industriels. Voici quelques applications courantes :

Les machines minières, telles que les concasseurs à cône, les concasseurs à percussion, les concasseurs à mâchoires et les concasseurs giratoires, nécessitent des pièces d'usure capables de supporter une abrasion et un impact sévères. Les broyeurs utilisés pour broyer les minéraux et les minerais s'appuient également fortement sur des composants résistants à l'usure pour résister aux matériaux abrasifs.

Les équipements de béton tels que les centrales à béton, les pompes et les mélangeurs sont exposés à l'usure en raison du flux continu de matériaux abrasifs et corrosifs. Les pièces telles que les cylindres de pompe, les trémies et les pales de mélange sont soumises à des contraintes et à une abrasion élevées.

Les engins de construction routière, notamment les finisseurs d'asphalte, les centrales à malaxer et les centrales à béton, sont confrontés à une usure extrême en raison de l'exposition à des conditions difficiles et de la manutention constante des matériaux. Les pièces d'usure de ces machines comprennent des plaques d'usure, des engrenages et des composants de convoyeur.

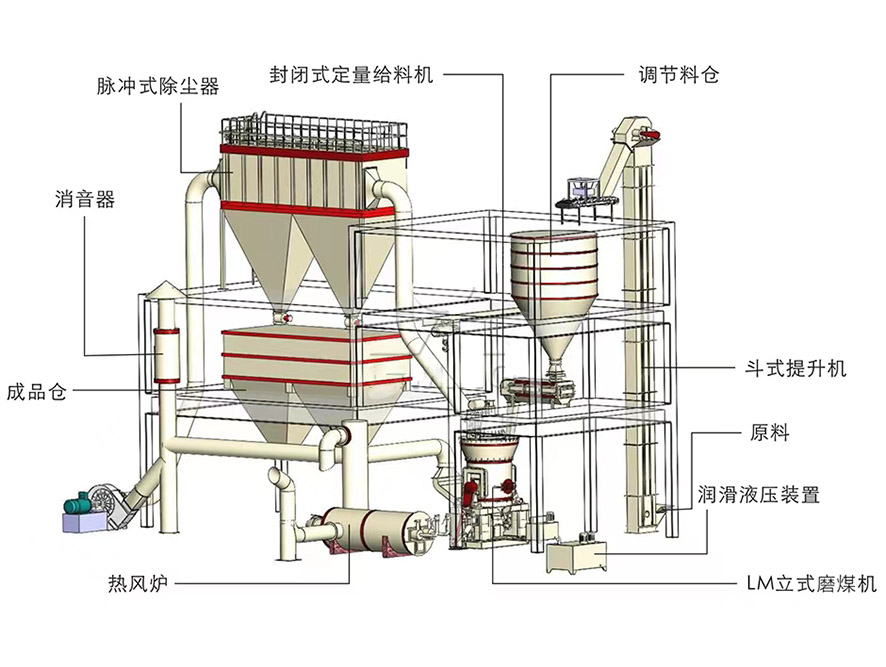

Dans l'industrie métallurgique, les machines de fabrication de sable et les broyeurs à charbon nécessitent des pièces robustes et résistantes à l'usure en raison de leur exposition aux particules abrasives, aux températures élevées et aux conditions de fonctionnement difficiles.

La fabrication de pièces résistantes à l’usure est un processus spécialisé axé sur la sélection des matériaux et des méthodes de production précises.

Le choix du bon matériau est essentiel pour garantir que les pièces d’usure fonctionnent bien et durent plus longtemps. Des facteurs tels que le type d’usure (abrasive, corrosive, etc.), les conditions de fonctionnement (température, pression, humidité) et le coût influencent tous le choix du matériau.

La production de pièces d’usure peut faire appel à diverses techniques, parmi lesquelles :

Fonderie:Chauffez le métal jusqu'à ce qu'il soit fondu, puis versez-le dans un moule pour qu'il refroidisse et se solidifie dans la forme souhaitée. Le procédé de coulée convient aux pièces résistantes à l'usure, de formes complexes et de grandes tailles, telles que les pièces moulées en fonte. Les méthodes de moulage courantes comprennent le moulage au sable, le moulage à modèle perdu et le moulage à la cire perdue.

Forge :Après avoir chauffé le matériau métallique à une température appropriée par pression mécanique, il est façonné par forgeage, estampage, etc. Le processus de forgeage peut augmenter la densité et la résistance du métal et convient aux pièces ayant des exigences de résistance élevée et de résistance à l'usure élevées.

Usinage CNC :Un type de fabrication de précision qui utilise des machines-outils à commande numérique par ordinateur pour la coupe. Il peut effectuer un traitement de haute précision et à haut rendement sur du métal ou d'autres matériaux et convient à la production de pièces résistantes à l'usure qui nécessitent des dimensions précises, telles que le traitement de surface ou la finition de pièces de précision.

Estampillage:Un processus qui utilise un moule pour mettre une feuille de métal en forme à l’aide d’une presse. L'emboutissage convient à la production de grandes quantités de pièces résistantes à l'usure à paroi mince et de forme simple, telles que des joints métalliques, des coques d'emboutissage, etc.

Traitement thermique :La microstructure et les propriétés des matériaux métalliques sont modifiées par le chauffage, la conservation de la chaleur, le refroidissement et d'autres processus. Le traitement thermique peut améliorer la dureté, la résistance, la résistance à la corrosion et d'autres caractéristiques des pièces résistantes à l'usure. Les méthodes courantes de traitement thermique comprennent la trempe, le recuit, la normalisation, etc.

Trempe :Après avoir chauffé le métal à une température appropriée, il est rapidement immergé dans un milieu de refroidissement (tel que de l'eau ou de l'huile) pour refroidir afin d'obtenir un durcissement. La trempe peut augmenter considérablement la dureté du métal, mais elle peut également entraîner une augmentation des contraintes internes et de la fragilité. Il est souvent utilisé pour traiter des pièces résistantes à l’usure telles que l’acier à haute teneur en carbone et l’acier à outils.

Trempe :La trempe est un processus de traitement thermique après trempe. Le métal est chauffé à une certaine température inférieure à la température de trempe et maintenu pendant un certain temps, puis refroidi pour réduire la fragilité générée pendant le processus de trempe et augmenter la ténacité.

Recuit :Processus de refroidissement lent du métal après l'avoir chauffé à une certaine température. Le but du recuit est de réduire la dureté du métal, d’améliorer sa plasticité et d’éliminer les contraintes internes. Le recuit est généralement utilisé pour ramollir les métaux.

Normalisation :Chauffer le métal au-dessus de la température critique, puis le refroidir naturellement à l'air. La normalisation peut affiner le grain du métal, améliorer ses propriétés mécaniques et accroître sa résistance et sa ténacité.

Durcissement :Le durcissement est le processus consistant à chauffer le métal à une certaine température puis à le refroidir rapidement, dans le but d'augmenter la dureté du métal.

Les pièces modernes résistantes à l'usure sont souvent produites à l'aide de technologies et d'équipements avancés, notamment :

Ligne de moulage verticale DISA

Ligne de moulage de mousse perdue

Ligne de production de méthode V

Ligne de production de grenaillage à chaîne d'accumulation

Ligne de production de moulage de coques à noyau froid

Ligne de production de traitement thermique de four tunnel à gaz

Système de stockage stéréoscopique de contrôle intelligent d'entrepôt sans pilote

La ligne de production verticale sera-t-elle

Four moyenne fréquence

Poste de travail de polissage robotisé

Matériel d'impression 3D

La personnalisation est essentielle pour produire des pièces d’usure qui répondent aux besoins spécifiques de chaque secteur. Par exemple, un concasseur minier peut avoir besoin de pièces d’usure différentes de celles d’un camion pompe à béton.Fabricants de pièces d'usureproposent souvent des solutions personnalisées adaptées à l'environnement d'exploitation, au type de machine et aux conditions d'usure attendues.

Investir dans des pièces d’usure de haute qualité présente plusieurs avantages pour les industries qui dépendent des machines :

Des pièces d'usure de qualité réduisent la fréquence des remplacements et prolongent la durée de vie opérationnelle des machines, ce qui entraîne moins de pannes et un flux de travail plus fiable.

Les pièces résistantes à l'usure aident à maintenir des performances optimales de la machine en minimisant les temps d'arrêt et en garantissant que les machines fonctionnent avec une efficacité maximale.

Même si les pièces d'usure de haute qualité peuvent avoir un coût initial plus élevé, elles permettent d'économiser de l'argent à long terme en réduisant le besoin de réparations et de remplacements fréquents et les temps d'arrêt associés.

Malgré leurs avantages, les pièces résistantes à l’usure présentent certains défis :

Il peut être difficile d’atteindre le juste équilibre entre résistance à l’usure et coût. Les matériaux hautes performances s'accompagnent souvent de coûts plus élevés. Les industries doivent donc équilibrer les contraintes budgétaires et le besoin de durabilité.

Les pièces d'usure personnalisées nécessitent souvent des délais de production et de livraison plus longs. Cela peut constituer un défi, en particulier pour les industries dont les calendriers opérationnels sont serrés.

Avec une attention croissante portée à la durabilité, les matériaux utilisés dans les pièces d'usure doivent être pris en compte en termes d'impact environnemental, de recyclabilité et d'élimination. Les fabricants s’efforcent de développer des matériaux et des méthodes de recyclage plus respectueux de l’environnement.

En conclusion, les pièces d’usure sont des composants cruciaux qui garantissent le bon fonctionnement des machines dans diverses industries. En comprenant les types d'usure, en sélectionnant les bons matériaux et en choisissant des pièces de haute qualité, les entreprises peuvent maximiser la durée de vie et l'efficacité de leurs équipements, réduire les temps d'arrêt et améliorer la productivité globale.

À mesure que les industries continuent d’évoluer, l’avenir des pièces d’usure réside dans les innovations en science des matériaux, telles que l’utilisation de composites avancés, la nanotechnologie et des méthodes de production plus durables.

Pour les entreprises, investir dans des pièces d'usure de haute qualité n'est pas seulement une nécessité opérationnelle : c'est une décision stratégique qui peut permettre d'économiser du temps, de l'argent et des ressources à long terme.