Les plaques dentées des concasseurs à mâchoires représentent l’un des composants d’usure les plus critiques dans la production de granulats, les opérations minières et les installations de recyclage. Ces composants en acier trempé subissent des forces d'impact répétées dépassant plusieurs milliers de kilonewtons par minute au cours de chaque cycle de compression, se traduisant par 250 à 400 mouvements réciproques par minute en fonction des paramètres de fonctionnement et des caractéristiques du matériau. Pour les opérations traitant plus de 200 tonnes par heure, les temps d'arrêt imprévus dus à une défaillance prématurée des plaques créent des pertes de revenus immédiates allant de 10 000 $ à 50 000 $ par heure d'interruption, ce qui rend la maintenance stratégique et l'extension de la durée de vie économiquement primordiales.

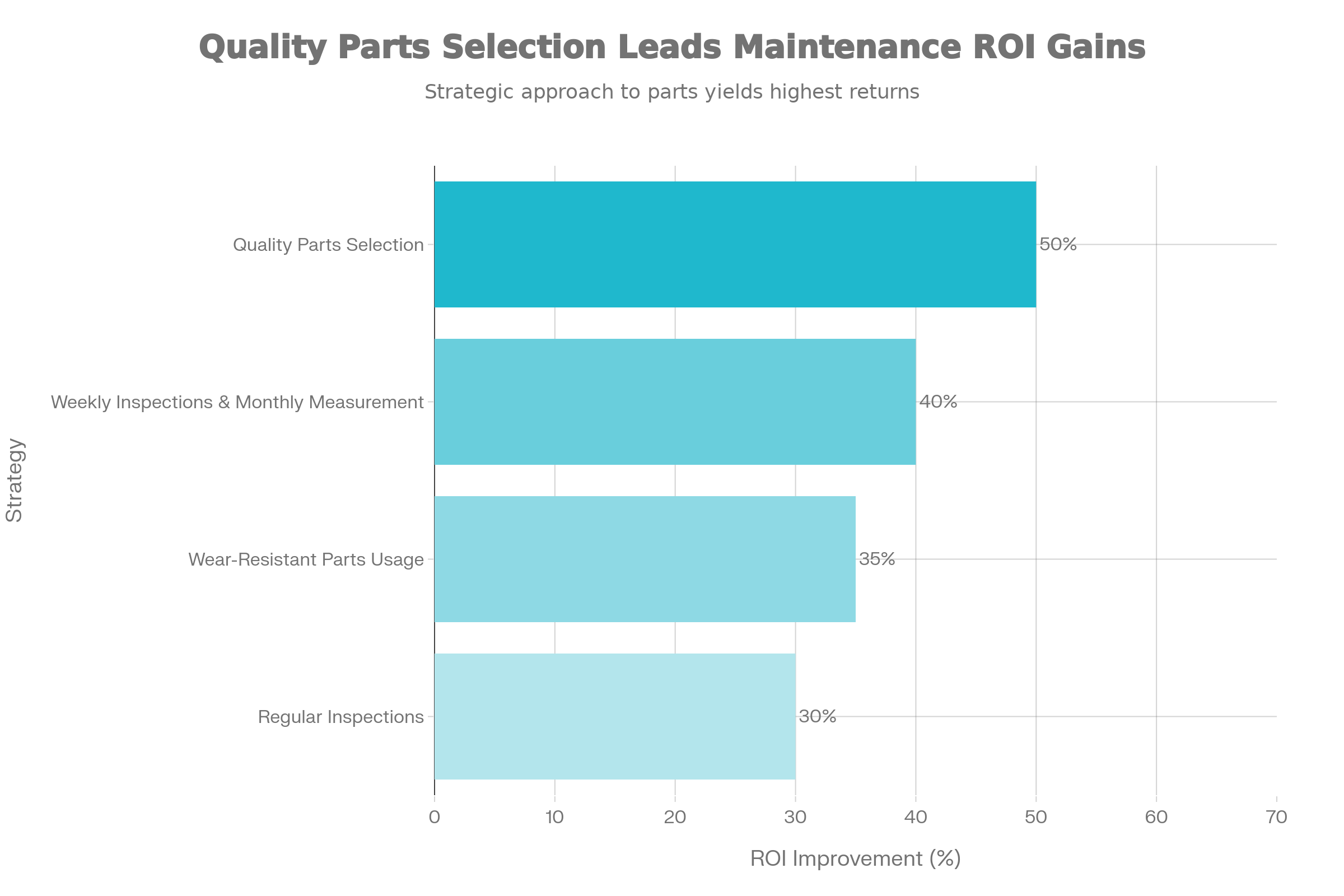

La réalité opérationnelle de la plupart des installations de concassage révèle un écart de performance critique : les opérateurs d'équipement n'atteignent souvent que 50 à 60 % de la durée de vie théorique des plaques grâce à des approches de maintenance réactive, tandis que ceux qui mettent en œuvre des stratégies préventives complètes prolongent régulièrement la durée de vie des composants de 30 à 50 % tout en réduisant simultanément les coûts de maintenance de 25 à 40 %. Ce guide complet synthétise les pratiques fondées sur des preuves, les données quantitatives sur l'usure et les cadres de sélection des fournisseurs dont les opérateurs d'équipement, les professionnels de la maintenance et les équipes d'approvisionnement ont besoin pour optimiser les performances des plaques dentées des concasseurs à mâchoires, minimiser les temps d'arrêt et améliorer le coût total de possession dans diverses applications de concassage.

Les plaques de concasseur à mâchoires subissent plusieurs mécanismes d'usure simultanés qui dégradent progressivement les propriétés des matériaux et réduisent l'efficacité du concassage. Les principaux modes d'usure comprennent l'usure due à la coupe au burin due aux cycles d'impact et d'extrusion répétés, l'usure par fatigue due à l'accumulation de contraintes cycliques, la corrosion oxydative due à l'humidité et à l'exposition atmosphérique, et l'usure abrasive due à l'interaction des matériaux d'alimentation.

Le mouvement réciproque de la mâchoire crée une répartition complexe des contraintes sur les surfaces des plaques. Dans les concasseurs à mâchoires à double bascule, le déplacement vertical dépasse largement le mouvement horizontal, provoquant un glissement prolongé du matériau qui produit des motifs d'usure prononcés, en particulier près de l'orifice de décharge où se concentrent les forces de compression. Cette concentration de contraintes verticales provoque 50 à 70 % d'usure supplémentaire au niveau des régions inférieures de la plaque par rapport aux sections supérieures, établissant des modèles d'usure asymétriques qui nécessitent des protocoles de rotation stratégiques pour maximiser l'utilisation du matériau disponible.

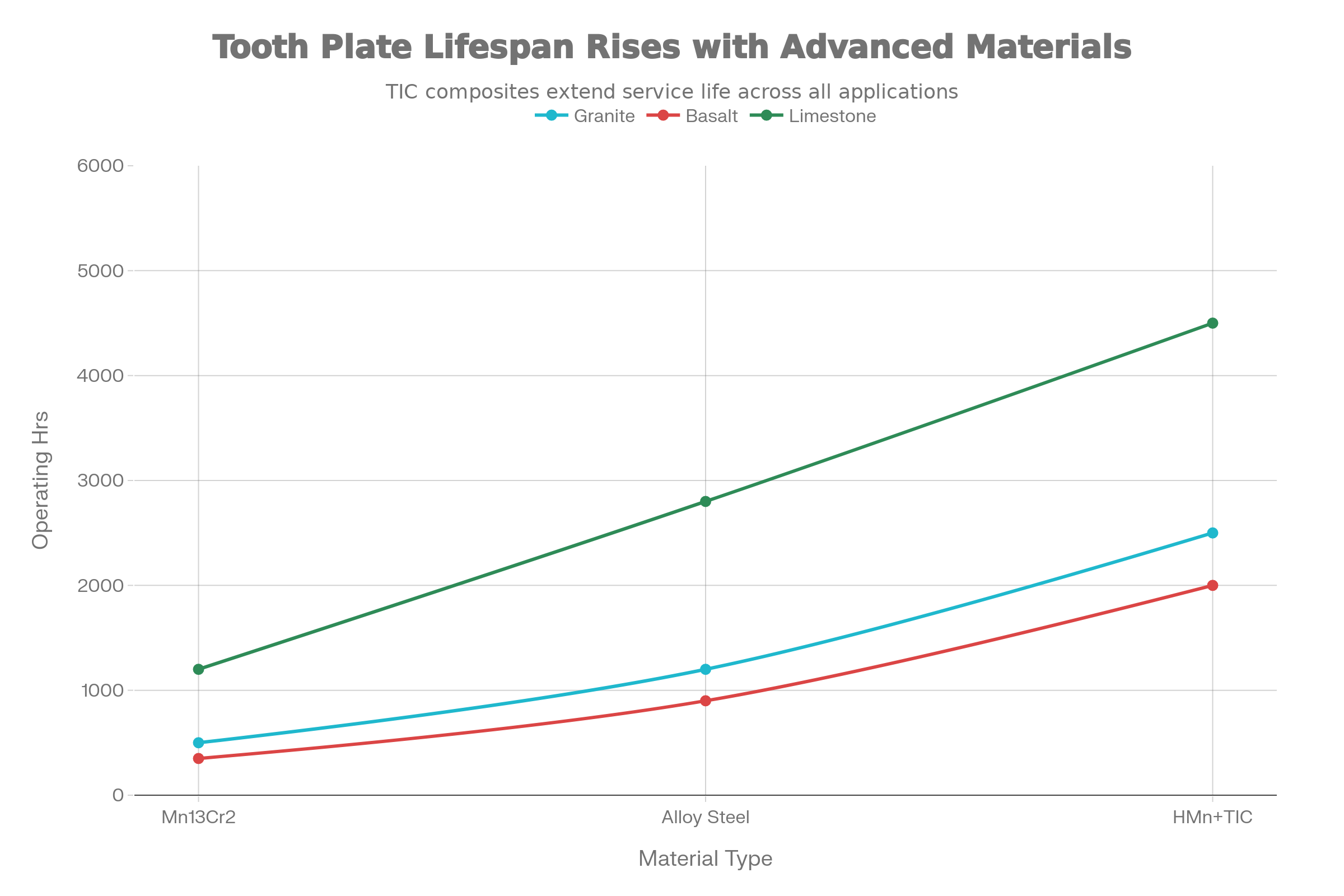

La composition du matériau détermine directement la capacité de résistance à l’usure. L'acier à haute teneur en manganèse (Mn13Cr2) offre des performances rentables grâce à des caractéristiques d'auto-durcissement lors de l'impact, développant des couches de surface écrouies qui résistent à l'abrasion. Cependant, les formulations standard de manganèse maintiennent une dureté optimale uniquement dans des plages de températures et de contraintes spécifiques. Les variantes en acier allié avec ajouts de chrome (Mn18Cr2, Mn22Cr2) offrent un maintien supérieur de la dureté dans des conditions de fonctionnement plus larges, tandis que les compositions spécialisées incorporant des inserts en carbure de titane (TIC) offrent une résistance à l'usure exceptionnelle pour les applications ultra-abrasives.

Les données empiriques de l'industrie établissent des directives claires en matière d'intervalle de remplacement pour toutes les applications de concassage, bien que les intervalles réels nécessitent une personnalisation en fonction de facteurs opérationnels spécifiques, notamment la conception du concasseur, les caractéristiques d'alimentation, la vitesse de fonctionnement et la qualité de la maintenance.

Le granite et les roches dures cristallines similaires présentent les applications de plaques à mâchoires les plus exigeantes en raison de leurs indices de dureté Mohs élevés (6-7) et de la géométrie angulaire des particules qui produisent une usure agressive par meulage et burinage. Les plaques d'acier au manganèse standard survivent généralement 3 à 4 mois dans des conditions de fonctionnement normales, ce qui se traduit par environ 500 heures de fonctionnement selon des horaires de fonctionnement quotidiens typiques de 12 à 16 heures. Les compositions d'alliages de qualité supérieure prolongent les intervalles jusqu'à 6 à 8 mois, tandis que les matériaux spécialisés résistants à l'usure avec inserts TIC peuvent maintenir leurs performances pendant 10 à 14 mois sous une intensité de fonctionnement équivalente.

Le basalte présente des caractéristiques de dureté extrêmes avec une structure cristalline dense qui génère des forces de compression importantes lors de la fracture. Les intervalles de remplacement se réduisent à 2,5 à 3 mois en fonctionnement intensif, avec des budgets d'heures de fonctionnement allant généralement de 350 à 400 heures avant d'approcher les seuils d'usure critiques. Les caractéristiques homogènes du matériau permettent des modèles d'usure moins prévisibles, avec des modes de défaillance passant d'une usure progressive à une rupture catastrophique soudaine à l'approche des seuils de remplacement.

Le calcaire et les matériaux sédimentaires similaires créent l'environnement de fonctionnement le plus indulgent, permettant des intervalles de plaque prolongés d'une moyenne de 5 à 6 mois à des vitesses de fonctionnement standard. Des intervalles prolongés reflètent une usure abrasive réduite et des forces de compression inférieures requises pour la rupture du matériau. Cependant, la teneur en humidité plus élevée du calcaire et sa tendance à l'accumulation de matériaux dans la chambre de concassage créent des mécanismes d'usure secondaires par attaque corrosive et dégradation mécanique de la surface due aux résidus accumulés.

Une mesure précise de l’épaisseur représente la pratique opérationnelle fondamentale pour déterminer le moment optimal de remplacement. Plutôt que le remplacement basé sur un calendrier, les approches de mesure quantitative permettent de prendre des décisions fondées sur des données qui empêchent un remplacement prématuré tout en garantissant des marges opérationnelles sûres.

Exigences en matière d'équipement : des pieds à coulisse de précision ou des jauges d'épaisseur numériques offrent une précision de mesure de ± 0,5 mm, ce qui est essentiel pour identifier les premières tendances d'usure et prédire le calendrier de remplacement avec un préavis de deux à quatre semaines. Les outils de mesure par ultrasons offrent des alternatives non invasives pour l'évaluation sur le terrain sans nécessiter le retrait de la plaque.

Fréquence de mesure : les mesures mensuelles d'épaisseur établissent des données fiables sur le taux d'usure, permettant des analyses prédictives qui prévoient les dates de remplacement avec une précision de 85 à 90 %. Les mesures hebdomadaires lors d'opérations intensives ou d'applications à forte usure offrent des capacités d'alerte précoce plus granulaires.

Emplacements de mesure : Chaque plaque de mâchoire doit être mesurée au minimum à quatre emplacements distincts : centre de la plaque supérieure, centre de la plaque inférieure, régions des coins de la mâchoire et zones de transition entre les surfaces de concassage actives. L'enregistrement de la répartition spatiale de l'usure identifie les modèles d'usure inégaux nécessitant des ajustements opérationnels ou des stratégies de rotation.

Conception de verrouillage standard : remplacer lorsque l'épaisseur restante diminue à 25-50 mm en fonction du modèle de concasseur spécifique

Systèmes de rétention de coin : remplacer à 20-25 mm d'épaisseur restante

Cales de verrouillage robustes : permettent un fonctionnement jusqu'à une épaisseur restante de 60 à 65 mm

Travailler en dessous de ces seuils crée un risque de défaillance catastrophique, car la structure de la racine de la dent se brise sous l'effet de charges de compression, libérant potentiellement des fragments de plaque dans la chambre de concassage, avec pour conséquence des dommages à la sécurité et à l'équipement.

De nombreuses conceptions modernes de concasseurs à mâchoires intègrent des plaques réversibles ou rotatives qui permettent une utilisation étendue des matériaux en accédant à des surfaces de concassage auparavant inutilisées. La rotation stratégique représente l'une des techniques de prolongation de la durée de vie les plus rentables, offrant fréquemment une durée de vie opérationnelle supplémentaire de 50 % pour un coût de matériau nul.

Premier lancement de rotation : exécutez la rotation de la plaque lorsque l'usure de la plaque inférieure atteint environ 50 % de son épaisseur d'origine, ce qui se produit généralement après 5 à 7 mois de durée de vie en fonction de la gravité de l'application. Ce timing garantit qu’il reste une épaisseur de matériau suffisante pour la phase de concassage secondaire.

Exécution de la deuxième rotation : lancez la deuxième rotation lorsque l'usure approche 90 % sur les régions de surface pivotées, généralement 10 à 14 mois après la rotation initiale, en fonction de la qualité du matériau d'origine et des caractéristiques d'application.

Documentation et suivi : Tenez des journaux de rotation détaillés enregistrant les dates de mesure, les valeurs d'épaisseur lors de la rotation, les heures de fonctionnement, le tonnage de matériaux traités et les calculs du taux d'usure. Ces données historiques permettent une prévision précise de la durée de vie et des décisions optimales en matière d'approvisionnement en fournisseurs.

L’efficacité de la rotation dépend essentiellement des caractéristiques initiales du motif d’usure. La répartition symétrique de l'usure entre les régions supérieures et inférieures permet une rotation efficace, tandis qu'une usure très localisée concentrée dans des zones spécifiques peut limiter les avantages de la rotation à une prolongation de la durée de vie de 20 à 30 %. Des modèles d'usure inégaux indiquent souvent des problèmes opérationnels, notamment une répartition inadéquate des matériaux, des réglages incorrects du concasseur ou un désalignement nécessitant une correction avant de mettre en œuvre des stratégies de rotation.

L'analyse du retour sur investissement de la maintenance démontre des retours financiers mesurables issus de stratégies préventives systématiques, avec des coûts de mise en œuvre généralement récupérés grâce à une durée de vie prolongée des composants et à une réduction des temps d'arrêt dans les 2 à 4 mois d'exploitation.

Évaluation visuelle de l'initiation de fissures ou de l'écaillage de la plaque de mâchoire

Vérification que les protections de sécurité restent intactes et correctement positionnées

Vérification du système de lubrification garantissant un graissage adéquat des roulements

Contrôles de niveau de liquide pour les systèmes hydrauliques et les alimentations en huile de roulement

Évaluation des modèles de bruit inhabituels indiquant une défaillance des roulements ou un desserrage des boulons

Une détection précoce grâce à une inspection quotidienne empêche les problèmes mineurs de se transformer en pannes catastrophiques, évitant ainsi régulièrement des coûts de réparation d'équipement de plus de 25 000 à 100 000 $.

Inspection de la tension des courroies et ajustement aux spécifications d’usine

Évaluation et planification de la rotation de la plaque mâchoire

Toggle Évaluation de l'usure des plaques et développement d'un calendrier de remplacement

Vérification et ajustement du réglage côté fermé (CSS) pour maintenir les spécifications de conception

Graissage complet des roulements selon les directives du fabricant

Vérification de la tension des boulons sur le cadre principal, le montage des mâchoires et les ensembles à bascule

Les opérations mettant en œuvre des protocoles de maintenance hebdomadaires signalent une durée de vie des composants 25 % plus longue et une réduction de 30 % des temps d'arrêt imprévus par rapport aux approches mensuelles uniquement.

Mesure précise de l'épaisseur à l'aide d'un pied à coulisse avec documentation de tous les points de mesure

Évaluation visuelle de l’uniformité du motif d’usure identifiant les besoins d’ajustement opérationnel

Surveillance de la température des roulements et comparaison avec les lectures de référence

Évaluation des revêtements et des joues pour détecter les fissures structurelles ou les pertes de matériaux excessives

Inspection du système hydraulique pour détecter les fuites, la cohérence de la pression et l'état du filtre

Inspection du cadre et du pitman pour déceler des fissures ou des déformations structurelles

Les données de mesure mensuelles permettent de prévoir avec précision le calendrier de remplacement, ce qui permet d'effectuer des achats 4 à 6 semaines à l'avance et de planifier le remplacement pendant les fenêtres de maintenance planifiées, éliminant ainsi les interruptions de production imprévues.

Bien que la mesure quantitative de l'épaisseur fournisse une orientation principale en matière de remplacement, les caractéristiques visuelles des dommages indiquent souvent l'urgence du remplacement, indépendamment de l'épaisseur restante du matériau.

Fissures et écailles visibles : l'initiation de fissures indique une dégradation des propriétés du matériau due à des dommages de fatigue accumulés et à une concentration de contraintes localisées. La propagation progressive des fissures crée un risque de défaillance catastrophique nécessitant un remplacement immédiat quelle que soit l'épaisseur restante, car les fissures de fatigue se propagent de façon exponentielle au cours de la phase de rupture finale.

Métal de base exposé ou attaque oxydative : des régions localisées où les couches de surface protectrices ont été abrasées, exposant le métal de base sous-jacent à une attaque oxydante, indiquent une usure avancée nécessitant un remplacement rapide. La corrosion oxydative accélère la perte de matière de 3 à 5 fois par rapport à l'usure mécanique seule, en particulier dans les environnements humides ou côtiers.

Les caractéristiques des matériaux d'alimentation représentent l'une des variables les plus importantes influençant la durée de vie des plaques à mâchoires, avec un potentiel de gestion appropriée des matériaux permettant de prolonger la durée de vie des composants de 30 à 40 % par rapport aux pratiques sous-optimales.

Matériaux durs et abrasifs : Le granit, le quartzite et les matériaux cristallins similaires exigent des sélections de plaques de qualité supérieure avec une résistance à l'usure améliorée. Opérer avec des matériaux sous-dimensionnés ou plus souples que les spécifications de conception gaspille la capacité matérielle tout en augmentant les coûts.

Matériau d'alimentation surdimensionné : Les roches dépassant 80 % de l'ouverture du concasseur créent des charges d'impact concentrées sur des régions spécifiques de la plaque de mâchoire, produisant des points chauds d'usure localisés qui concentrent 50 à 70 % des dommages d'usure dans des zones étroites. Un équipement de pré-criblage destiné à éliminer les matériaux surdimensionnés évite cette concentration d’usure catastrophique.

Teneur en humidité et matériaux collants : Les matériaux à forte humidité créent une accumulation de chambres, augmentant la contrainte sur les surfaces écrasées et favorisant la corrosion oxydative. L'équipement de pré-séchage ou le pré-criblage pour éliminer les fines empêche l'accumulation de matériaux et prolonge la durée de vie des plaques de 20 à 30 %.

Répartition uniforme des matériaux : la répartition uniforme de l'alimentation sur toute la largeur de la chambre de concassage garantit un développement symétrique du motif d'usure, permettant une rotation efficace des plaques. L'alimentation concentrée sur des points spécifiques crée des modèles d'usure asymétriques qui réduisent l'efficacité de la rotation d'une extension potentielle de 50 % à 20 % ou moins.

La sélection des fournisseurs de plaques dentées pour concasseurs à mâchoires de coulée a un impact profond à la fois sur le coût initial et le coût total de possession grâce à la qualité des matériaux, à la précision dimensionnelle et aux capacités de support après-vente.

Certification et systèmes qualité : la certification ISO 9001 indique un contrôle qualité systématique tout au long de la production, la vérification des matériaux et la précision dimensionnelle. Des fournisseurs réputés effectuent des tests en laboratoire tiers sur la composition des matériaux et leurs propriétés mécaniques.

Documentation sur les matériaux : demandez des rapports complets sur la composition des matériaux, des certificats de tests de propriétés mécaniques et une documentation sur la traçabilité des lots. Les fournisseurs haut de gamme fournissent une analyse détaillée de la composition chimique, une vérification de la résistance à la traction et une certification de dureté pour chaque lot de production.

Délai et inventaire : évaluez les délais de livraison des fournisseurs (généralement 20 à 50 jours pour les fournisseurs de pièces de rechange de qualité, 25 à 40 jours pour les alliages spécialisés) et établissez des relations d'inventaire garantissant la disponibilité des remplacements sans temps d'arrêt prolongé. Les fournisseurs stratégiques proposent des options de livraison accélérée pour les scénarios de remplacement d’urgence.

Garantie et assistance : les structures de garantie efficaces s'étendent sur un minimum de 6 à 12 mois, couvrant les défauts de fabrication et les défaillances de performances. Les fournisseurs haut de gamme offrent une assistance technique comprenant une vérification de la compatibilité, des conseils d'installation et des conseils en matière d'optimisation des performances.

Vérification de la compatibilité : demandez une documentation de compatibilité spécifique au modèle confirmant la précision dimensionnelle, les spécifications du modèle de dent et la compatibilité du système de rétention. Les écarts dimensionnels créent des problèmes d’ajustement et une dégradation des performances.

Les plaques OEM garantissent un ajustement parfait et une ingénierie de précision, mais commandent généralement des primes de prix de 30 à 70 % par rapport aux alternatives de qualité du marché secondaire. Les fournisseurs de pièces de rechange de qualité provenant de fabricants réputés offrent des performances comparables à un coût nettement inférieur lorsqu'ils proviennent de producteurs certifiés ISO 9001 avec une traçabilité documentée des matériaux et des tests complets.

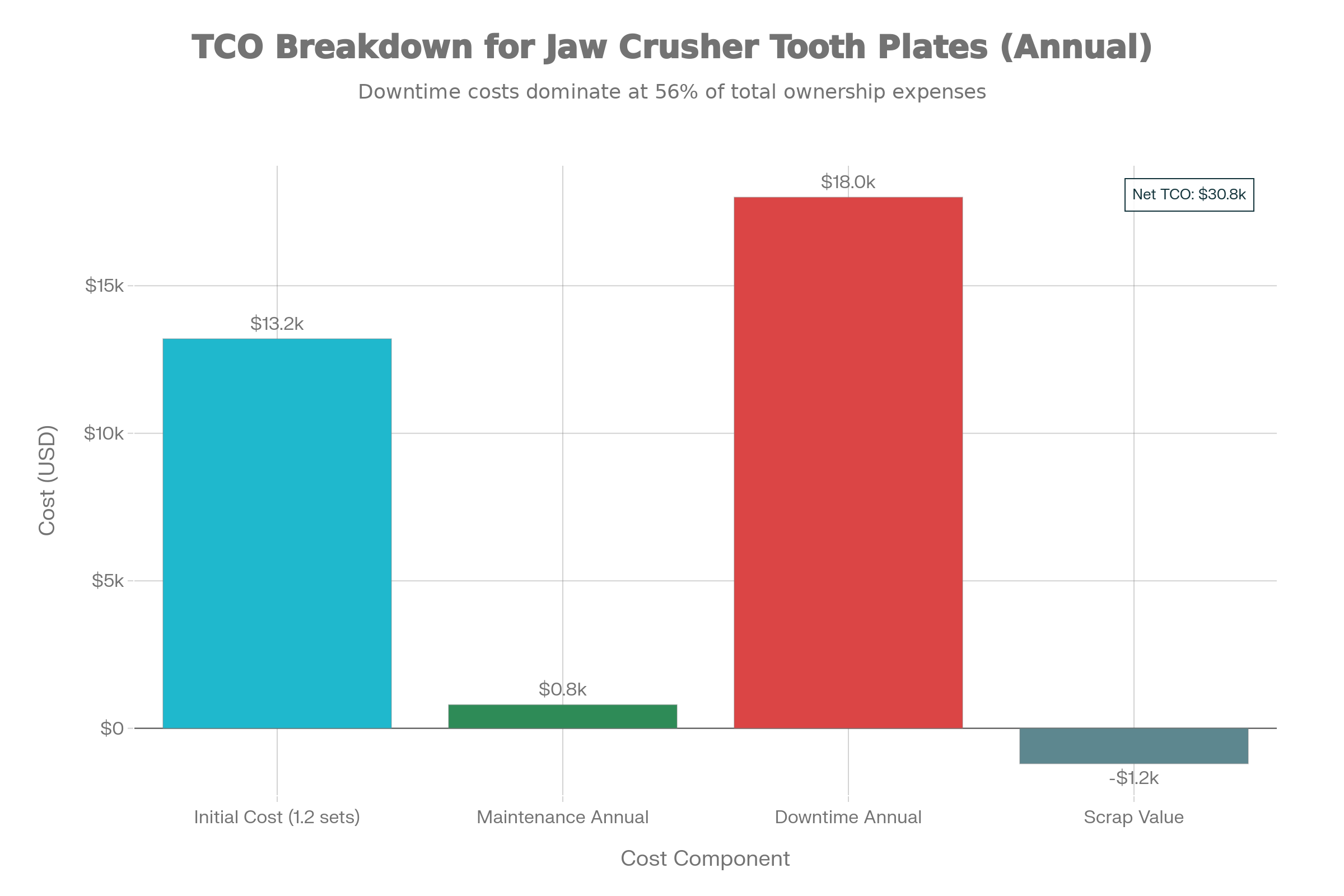

Une analyse complète du coût total de possession éclaire la sélection des fournisseurs et les décisions relatives à la qualité des matériaux en comparant le prix d'achat aux dépenses opérationnelles et aux risques d'indisponibilité :

Pour une opération minière typique broyant 200 tonnes par heure nécessitant 1,2 remplacements par an avec des coûts de plaques de 11 000 $, une maintenance annuelle de 800 $ et des coûts d'arrêt de 18 000 $, le coût total annuel atteint environ 39 400 $ en tenant compte d'une récupération de la valeur de la ferraille de 1 200 $.

L'investissement dans des matériaux haut de gamme résistants à l'usure moyennant un coût d'achat supplémentaire de 50 à 70 % offre généralement un retour sur investissement de 5 à 10 ans grâce à une fréquence de remplacement et des coûts d'arrêt réduits. Les opérations dont les coûts d’arrêt dépassent 20 000 $ par heure obtiennent un retour sur investissement positif dans les 2 à 3 mois suivant la durée de vie prolongée des plaques.

Maximiser la durée de vie des plaques dentées des concasseurs à mâchoires nécessite des approches intégrées combinant une surveillance quantitative de l'épaisseur, la mise en œuvre d'une rotation stratégique, une discipline de maintenance quotidienne et hebdomadaire, une gestion optimale des matières premières et des partenariats délibérés avec des fournisseurs axés sur la qualité. Les opérateurs d'équipement mettant en œuvre des protocoles de maintenance complets obtiennent régulièrement une prolongation de la durée de vie de 30 à 50 % par rapport aux approches réactives, ce qui se traduit par des réductions de coûts annuelles de 15 000 à 30 000 $+ pour les opérations de taille moyenne tout en améliorant considérablement la fiabilité opérationnelle et la productivité.