Plaques de concasseur à mâchoiressont les surfaces de travail qui entrent directement en contact et fracturent la roche et le minerai sous une pression extrême et des conditions abrasives – des dizaines de milliers de tonnes de matériaux sont traitées quotidiennement. Pourtant, parmi les opérateurs d'équipements de concassage, les plaques à mâchoires représentent l'un des composants les plus mal compris, la dégradation des performances étant souvent attribuée à des pannes mécaniques alors que le véritable coupable est une usure évitable, un mauvais alignement ou une erreur opérationnelle.

Les conséquences de la négligence des performances des plaques du concasseur à mâchoires sont graves : une seule plaque usée réduit l'efficacité du concassage de 35 à 55 %, obligeant les opérateurs à faire fonctionner l'équipement plus fort pour obtenir le même débit. Cela crée un modèle de défaillance en cascade où l'usure accélérée nécessite des remplacements plus fréquents, augmentant les temps d'arrêt de quelques heures à plusieurs mois par an. Pour les opérations exploitant un parc de huit concasseurs à mâchoires, la pénalité de coût cumulé dépasse 100 000 $ par an en cas d'utilisation de matériaux standard et de pratiques de maintenance réactive.

Ce guide complet aborde le cadre de diagnostic, la méthodologie de dépannage et les stratégies de maintenance préventive dont les professionnels des opérations minières et d'agrégats ont besoin pour identifier les problèmes de performances avant qu'ils ne dégénèrent en panne d'équipement.

Les performances des plaques de concasseur à mâchoires sont régies par deux processus physiques simultanés : l'action de concassage prévue et les inévitables mécanismes d'usure qui dégradent l'intégrité de la surface au fil du temps. Comprendre cette dualité différencie les opérateurs qui maximisent la durée de vie des équipements de ceux qui subissent une dégradation chronique des performances.

Une plaque de concasseur à mâchoires fonctionnant correctement présente des caractéristiques opérationnelles spécifiques : une fracture constante du matériau sur toute la surface de la mâchoire, des modèles d'usure prévisibles qui progressent uniformément de haut en bas et un débit maintenu (tonnes par heure) par rapport au débit d'alimentation et aux propriétés du matériau. Lorsque l'une de ces caractéristiques de base change (perte soudaine d'efficacité, modèles d'usure inégaux ou baisse du débit), la cause fondamentale implique l'une des cinq catégories de diagnostic suivantes : progression de l'usure, désalignement, contamination des matériaux, erreur opérationnelle ou dommages structurels.

La complexité apparaît parce que des causes multiples peuvent produire des symptômes opérationnels identiques. La perte d'efficacité, par exemple, peut résulter de plaques usées (le matériau glisse au lieu de se briser), de plaques mal alignées (empêchant une bonne fermeture des mâchoires), d'un excès de matériau (étouffement de la chambre) ou d'une dégradation des roulements (géométrie de concassage modifiée). Un diagnostic précis nécessite une évaluation systématique des symptômes par rapport aux relations mécaniques connues.

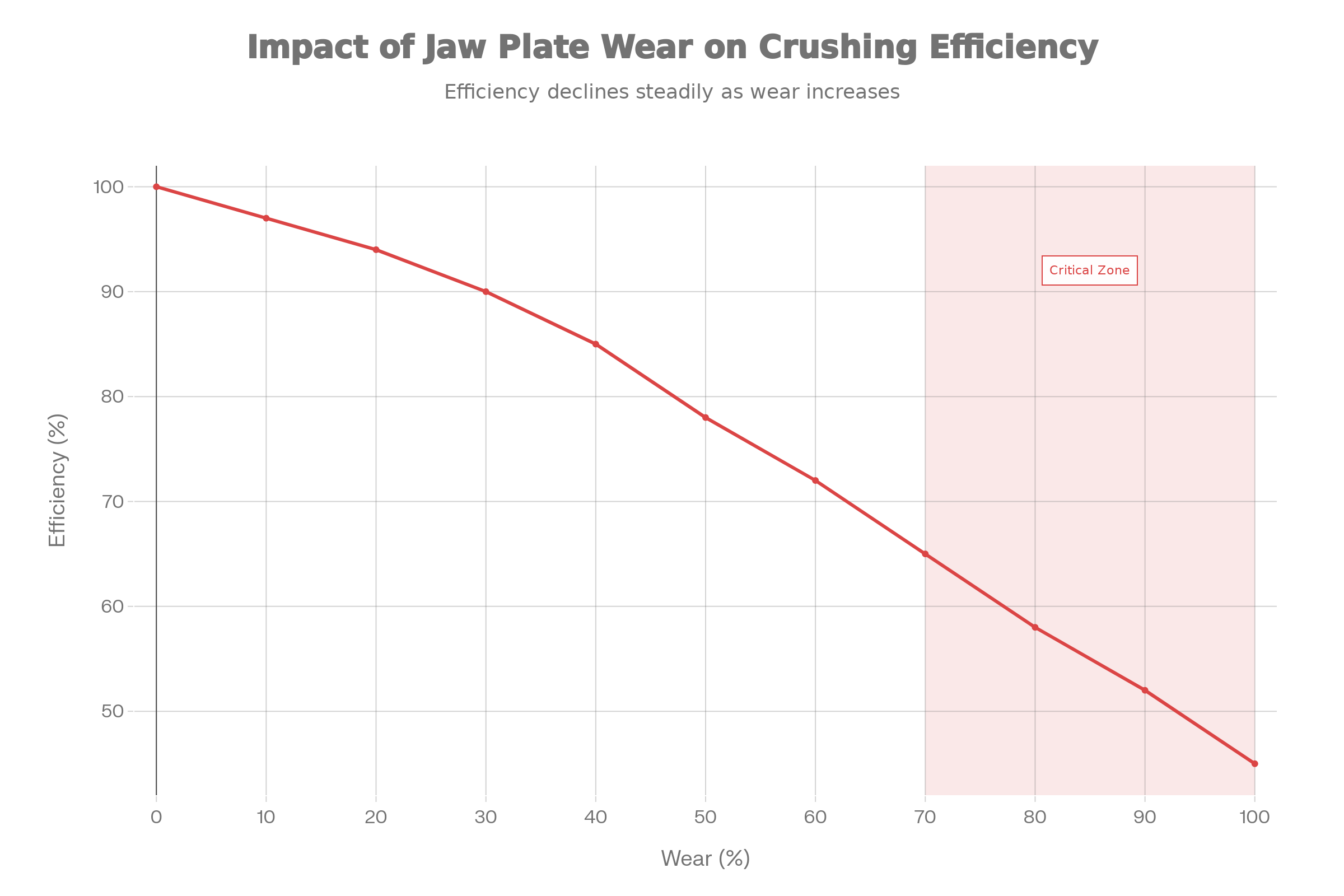

L’usure des mâchoires est directement liée à l’efficacité du concassage. À mesure que les plaques s'usent, la « morsure » (l'adhérence agressive sur le matériau) devient moins profonde. La roche commence à glisser verticalement au lieu de se fracturer. Le concasseur doit fonctionner plus longtemps, générant plus de vibrations et de bruit, pour traiter des volumes de matériaux identiques. Lorsque les plaques atteignent une perte d’épaisseur de 30 %, l’efficacité chute généralement de 15 à 25 %. À 50 % d'usure, la perte d'efficacité atteint 35 à 40 %. Au-delà de 70 % d’usure, le rendement s’effondre à 50-65 % de la performance nominale.

Cette relation n'est pas linéaire dans les opérations réelles : la baisse d'efficacité s'accélère à mesure que l'usure progresse. Ceci explique pourquoi les opérateurs expérimentés privilégient le remplacement des plaques au seuil d’usure de 30 %, même si les plaques restent mécaniquement fonctionnelles. Les aspects économiques opérationnels favorisent fortement le remplacement dès les premiers stades d'usure plutôt que l'exploitation des plaques usées jusqu'à une défaillance catastrophique.

Profil des symptômes : une plaque de mâchoire s'use beaucoup plus rapidement que son homologue. La mâchoire gauche s'use à 40 % tandis que la mâchoire droite reste à 15 %. Les sections supérieures des plaques s'usent rapidement tandis que les sections inférieures restent intactes. Le matériau sortant du concasseur présente un calibrage incohérent avec un excès de fines (matériau fin) et des morceaux surdimensionnés.

L'usure inégale des plaques à mâchoires provient presque toujours d'un désalignement du flux de matériau plutôt que de défauts du matériau des plaques. Lorsque le matériau pénètre de manière inégale dans la chambre de concassage, une plaque supporte une charge d'impact disproportionnée. Sur les concasseurs à entraînement par courroie, le matériau se concentre naturellement vers un côté lors de l'alimentation. Sur les systèmes alimentés par gravité, la conception de la trémie dirige le matériau vers des chemins préférentiels. Dans les deux cas, le résultat est une contrainte concentrée sur une seule plaque de mâchoire.

L'angle d'alimentation représente une variable critique. Le matériau entrant à des angles verticaux (directement vers le bas de la trémie) concentre la force d'impact au niveau de l'axe de la mâchoire, créant une bande d'usure verticale. Le matériau entrant à des angles de 15 à 20° répartit la force plus uniformément sur la largeur de la mâchoire.

Le désalignement du réglage côté fermé (CSS) produit des symptômes similaires. CSS – l'écart entre les mâchoires à leur approche la plus proche – doit être identique des deux côtés. Si le CSS gauche est de 25 mm et le CSS droit est de 35 mm, le matériau sort préférentiellement du côté droit, créant des charges de mâchoire déséquilibrées.

Solutions correctives :

Distribution des aliments pour outils : installez un alimentateur vibrant avec une distribution de flux de matériaux réglable. Assurez-vous que le matériau se répartit uniformément sur la largeur de la mâchoire. Surveillez le pontage (où le matériau se coince au-dessus de la mâchoire, créant une famine temporaire).

Vérifiez l'alignement CSS : mesurez le CSS des deux côtés du concasseur à l'aide de jauges de précision toutes les 8 à 10 heures de fonctionnement. Ajustez le CSS à l'aide du mécanisme d'ajustement du fabricant pour obtenir des dimensions identiques des deux côtés. Tolérance CSS : ±2 mm entre les côtés.

Optimisez l'angle d'entrée du matériau : ajustez l'angle de la goulotte d'alimentation à 15-20 ° par rapport à la verticale. Cela fournit un élan directionnel qui distribue le matériau latéralement sur la largeur de la mâchoire tout en empêchant la concentration de l'impact vers le bas.

Faites pivoter périodiquement les plaques de mâchoire : lorsque l'usure unilatérale atteint 50 %, déplacez la plaque la plus usée vers la position de la plaque la moins usée. Cela force la répartition du matériau dans différentes régions de la mâchoire et répartit l'usure totale de manière plus uniforme. Une deuxième rotation à 90 % d'usure maximise l'utilité de la plaque avant son remplacement.

Hebdomadairement : Inspectez la distribution du matériau à l’entrée de la mâchoire. Surveillez le streaming de contenu vers les côtés préférentiels.

Mensuel : mesurez le CSS des deux côtés. Tracez les données pour détecter une dérive progressive.

Tous les trimestres : Inspectez physiquement les plaques de mâchoire pour déceler des rayures d'usure ou des irrégularités de motif.

Profil des symptômes : La roche pénètre dans la mâchoire mais en sort partiellement intacte sans se fracturer. La vitesse d'alimentation semble normale, mais le matériau broyable passe sans réduction de taille. Le produit fini contient des particules surdimensionnées dépassant les spécifications. L'opérateur rapporte que l'équipement « pousse simplement le matériau sans le broyer ».

Le glissement du matériau indique une défaillance géométrique critique : le matériau peut se déplacer verticalement à travers la mâchoire sans une adhérence adéquate. Cela se produit lorsque les crêtes de la plaque de la mâchoire (dents) sont usées et lisses. Les dents originales de la plaque à mâchoires présentent des profils agressifs : des bords tranchants qui pénètrent dans la surface de la roche. Après 50 à 100 heures de traitement de matériaux abrasifs, ces dents s'arrondissent. La surface aplatie augmente la surface de contact mais réduit la « morsure » qui maintient le matériau en place.

La géométrie mécanique de la mâchoire (l'angle de pincement) devient critique. L'angle de pincement est l'angle formé entre les mâchoires fixe et mobile. Les angles de pincement optimaux vont de 22 à 26°. Lorsque le matériau rencontre cet angle, il ne peut pas glisser vers le haut sans se fracturer. Si l’angle de pincement est trop faible (18-20°), le matériau peut glisser verticalement sans résistance. Cela se produit soit en raison d'une limitation de conception, soit en raison d'un mauvais alignement où l'usure a modifié la géométrie de la mâchoire.

Le déséquilibre du débit d’alimentation aggrave les problèmes de glissement. Si la capacité des mâchoires est de 150 tonnes par heure, une alimentation de 180 tonnes par heure crée un retard continu. Le matériau ne passe pas suffisamment de temps en contact avec les surfaces de la mâchoire pour obtenir une fracture complète. Les particules plus petites sortent sans fracture.

Remplacez ou faites pivoter les plaques de mâchoire immédiatement : un glissement indique que l'usure a progressé au-delà de 40 à 50 %. Remplacez les plaques à mâchoires mobiles lorsque cela se produit. Les plaques à mâchoires fixes s’usent généralement plus lentement. Faites pivoter les plaques mobiles en position fixe lorsque l'usure mobile atteint 50 %, offrant ainsi une durée de vie supplémentaire à la section la moins usée.

Vérifiez la géométrie de l'angle de pincement : mesurez l'angle entre les plaques de mâchoire à trois positions verticales : haut (ouverture de la mâchoire), milieu et bas (extrémité de décharge). L'angle de pincement approprié doit être constant de ± 2° sur toute la hauteur de la mâchoire. Si la variance dépasse cela, un désalignement ou une usure extrême a modifié la géométrie. Réalignez ou remplacez les plaques.

Réduisez proportionnellement le débit d’alimentation : calculez la capacité du concasseur pour votre type de matériau spécifique. Mettre en œuvre des contrôles du taux d'alimentation garantissant que le taux d'alimentation reste à 80-90 % de la capacité nominale. Un dépassement de capacité crée un retard perpétuel dans lequel les matériaux se déplacent trop rapidement pour atteindre une rupture complète.

Mettre en œuvre une sélection de profil de dent spécifique au matériau : différents types de matériaux nécessitent différents modèles de dents. Le granit dur nécessite des dents pointues et agressives. Le béton recyclé nécessite des motifs de dents ondulés et plus plats qui empêchent les barres d'armature et l'acier noyé de s'accrocher. Sélectionnez le type de dent correspondant aux caractéristiques du matériau pour maximiser l'adhérence et minimiser le glissement.

Protocole de prévention :

Quotidiennement : Surveillez le matériel déversé. Toute particule surdimensionnée dépassant les spécifications signale un développement de glissement.

Hebdomadaire : effectuez un test manuel d’adhérence du matériau. Insérez un échantillon de test entre la mâchoire fixe et la mâchoire mobile. L’échantillon ne doit pas glisser vers le bas lorsque la mâchoire atteint l’approche la plus proche.

Mensuel : Mesurez la hauteur des dents. Lorsque l’usure de la hauteur des dents dépasse 50 %, planifier le remplacement de la plaque.

Profil des symptômes : Le concasseur devient soudainement inopérant avec le matériau solidement coincé dans la chambre de la mâchoire. La mâchoire ne peut pas bouger malgré l'application de puissance. Le signal acoustique montre souvent des grincements ou des crissements indiquant d'énormes contraintes mécaniques. La pression hydraulique (si équipé de systèmes de décharge) atteint le réglage de la soupape de décharge.

Le calage se produit lorsque le matériau est verrouillé mécaniquement dans la chambre de concassage, empêchant ainsi l'oscillation de la mâchoire. Celui-ci se développe à travers plusieurs mécanismes distincts :

Introduction aux matériaux surdimensionnés : Les matériaux dépassant la largeur d'ouverture du concasseur (ouverture maximale de la mâchoire) entrent par la trémie. La mâchoire ne peut pas se fermer complètement car le matériau bloque physiquement la fermeture complète de la mâchoire. La mâchoire fixe frappe la pièce surdimensionnée selon un angle, forçant le matériau latéralement dans le coin de la chambre de la mâchoire où il se verrouille solidement.

Courbe et pontage : Lorsque des matériaux granulaires (produit broyé ou fines) s'accumulent dans la chambre de la mâchoire plus rapidement qu'ils ne se déchargent, les particules plus fines créent une voûte autoportante au-dessus de l'ouverture de décharge. Les gros morceaux au-dessus de l’arche ne peuvent pas tomber. La configuration devient mécaniquement stable (l'arche supporte la charge) et empêche le flux de matière.

Adhérence induite par l'humidité : Les matériaux à forte teneur en humidité (roches argileuses, minerai humide) deviennent collants. Les particules adhèrent aux plaques des mâchoires et aux parois de la chambre, s’accumulant plus rapidement que la décharge ne les élimine. Une fois que l’accumulation atteint une épaisseur suffisante, elle empêche physiquement le mouvement de la mâchoire.

Déversement rapide de l'alimentation : lorsque le matériau est déversé soudainement dans la chambre de la mâchoire plutôt que d'être introduit progressivement, la masse entière atterrit simultanément dans la mâchoire. La mâchoire ne peut pas traiter le volume assez rapidement. En cas de surcharge, le matériau se tasse solidement dans les coins de la chambre.

Réglage incorrect du côté fermé : un CSS trop serré (espace entre les mâchoires trop petit) empêche une décharge adéquate du matériau. Le matériau ne peut pas tomber par l'ouverture de décharge. Il s'accumule dans la chambre jusqu'à ce que la fermeture de la mâchoire soit physiquement empêchée.

Solutions correctives :

Arrêtez immédiatement le concasseur en utilisant une coupure totale de puissance (pas seulement un arrêt d'urgence, mais un verrouillage complet).

N'essayez PAS de déloger le matériau en effectuant une opération inverse : cela risque de casser des composants et d'éjecter le matériau.

Retirez la connexion du chargeur et laissez la gravité retirer le matériau accessible.

Si le matériau reste coincé, utilisez une excavation manuelle depuis l’extrémité de déchargement. Utilisez un lubrifiant pénétrant sur les fixations pour faciliter le retrait de la plaque de mâchoire si nécessaire.

Une fois débloquées, inspectez les plaques à mâchoires pour déceler tout dommage avant de redémarrer.

Empêcher l'introduction de matériaux surdimensionnés :

Installer un tamis grizzly (criblage à barres parallèles) immédiatement en amont du concasseur à mâchoires. Réglez l'espacement des barres à 80-90 % de la largeur d'ouverture du concasseur.

Le tamis grizzly permet aux matériaux de taille appropriée de tomber directement vers le concasseur tout en déviant les morceaux surdimensionnés vers un équipement de concassage secondaire.

Les opérations minières canadiennes ont réduit le calage de 68 % grâce à cette seule modification.

Remplacez les alimentateurs à décharge par gravité par des alimentateurs vibrants qui distribuent le matériau progressivement au fil du temps.

Les alimentateurs vibrants brisent les arcs et empêchent le pontage des matériaux grâce à une agitation douce et continue.

Ajustez la course et la fréquence du chargeur vibrant en fonction de la capacité de traitement du concasseur.

CSS détermine la taille et le taux de décharge des matériaux. Un CSS trop serré empêche la décharge.

Mesurez le CSS toutes les 8 à 10 heures pendant le fonctionnement. Augmentez progressivement le CSS si une accumulation de matière est observée.

Ajustement CSS typique : une augmentation de 2 à 5 mm du CSS peut résoudre des problèmes mineurs de calage.

Surveillez la taille du produit fini : une trop grande expansion du CSS produit un produit surdimensionné.

Pour les matériaux naturellement humides ou les roches à forte teneur en argile, mettre en œuvre un prétraitement de séchage.

Le pré-séchage réduit l'humidité en dessous de 5 %, éliminant ainsi le caractère collant et l'adhérence.

Vous pouvez également installer des cloisons déflectrices dans la goulotte d'alimentation en dirigeant le matériau vers le centre de la chambre, réduisant ainsi l'adhérence des parois latérales.

Toutes les heures : observer le taux de déchargement de la trémie. Tout écart indique un blocage en développement.

Toutes les 4 heures : mesurez le CSS. Enregistrez les données de tendance pour détecter la dérive CSS progressive.

Quotidiennement : Inspecter l'ouverture de décharge pour déceler toute accumulation de matière. Nettoyer immédiatement si une accumulation est observée.

Changement de quart de travail : Vérifiez que les barres du tamis Grizzly ne sont pas endommagées ou pliées (les barres pliées laissent passer les matériaux surdimensionnés).

Profil des symptômes : Des fissures visibles se développent dans les plaques de mâchoire, apparaissant initialement comme des fissures superficielles mais se propageant plus profondément au fil du fonctionnement. La surveillance acoustique (si disponible) détecte les bruits de craquement à haute fréquence. Les vibrations augmentent sensiblement. Finalement, les sections de la plaque de mâchoire s'écaillent (se cassent), créant des éjectas dangereux et affectant gravement les performances de concassage.

Les plaques à mâchoires se brisent par rupture fragile lorsqu'elles sont soumises à des charges de choc dépassant la capacité du matériau. Les plaques à mâchoires en acier à haute teneur en manganèse sont conçues pour « durcir » sous des contraintes répétées, devenant progressivement plus dures à l'usage. Cependant, les charges de choc (forces d'impact soudaines plusieurs fois supérieures à la charge de fonctionnement normale) peuvent dépasser la capacité d'écrouissage et provoquer une fracture immédiate.

Déversement rapide de l'alimentation : le matériau déversé soudainement dans la chambre de la mâchoire applique une charge d'impact concentrée sur une petite région. La plaque à mâchoires subit une contrainte momentanée plusieurs fois supérieure à sa charge de fonctionnement en régime permanent. L'acier au manganèse peut absorber des chocs importants, mais dans les cas extrêmes, il provoque des fissures.

Impact de ferraille : des objets métalliques (boulons, pièces de barres d'armature, fragments d'équipement) cachés dans le matériau d'alimentation heurtent les plaques de mâchoire à pleine force de fermeture des mâchoires. L'impact métal sur métal concentre la force dans des zones de contact microscopiques, créant des pressions qui dépassent localement la limite d'élasticité du matériau.

Collision à réglage côté fermé : lorsque la mâchoire se ferme complètement (au CSS), si le matériau est coincé dans la chambre, l'impact entre les mâchoires fixes et mobiles transmet d'énormes forces à travers tout matériau situé entre elles. Les matériaux durs ne peuvent pas se briser, mais ils transmettent des chocs qui peuvent briser les plaques de la mâchoire.

Paramètres de fonctionnement extrêmes : Le fonctionnement des concasseurs à des vitesses excessives (RPM au-dessus des spécifications de conception) ou avec des charges excessives (ajustement continu du CSS vers des espaces plus serrés) crée une charge de choc chronique qui conduit finalement à des fissures de fatigue.

Solutions correctives :

Installez un détecteur de métaux à l’entrée de la trémie d’alimentation. Les détecteurs de métaux déclenchent l'arrêt de la bande transporteuse avant que les matériaux contaminés n'entrent dans le concasseur.

Mettre en œuvre des protocoles de dépistage des matériaux et d’inspection visuelle avant l’alimentation.

Utilisez des systèmes à aimants permanents dans les goulottes d’alimentation par gravité pour capturer de petites pièces métalliques magnétiques.

Éliminez les déversements soudains de matériaux. Remplacez les goulottes à gravité par des mangeoires vibrantes.

Les alimentateurs vibrants régulent le taux d’entrée des matériaux, empêchant ainsi la concentration des chocs.

Alimentez le matériau progressivement aux taux que le concasseur est conçu pour traiter en continu.

Sur les concasseurs à mâchoires hydrauliques, vérifiez que les réglages de la soupape de décharge sont corrects (réglés par le fabricant, généralement 250 à 350 bars selon le modèle).

Le soulagement de la pression empêche la mâchoire d'exercer une force excessive. Si le dégagement est trop élevé, la mâchoire génère une force de fermeture excessive.

Vérifiez le réglage de la soupape de décharge tous les mois, surtout après l'entretien.

Les fissures superficielles sont visibles avant leur propagation en profondeur. Une inspection visuelle mensuelle détecte les premières fissures lorsque les plaques peuvent encore être utilisées en toute sécurité.

Dès que les fissures dépassent 50 mm de longueur ou présentent des signes de propagation active (croissance observée au cours des inspections successives), remplacez immédiatement la plaque.

N'essayez PAS de réparer les fissures par soudage : le soudage de l'acier au manganèse crée des zones dures et cassantes sujettes à des défaillances catastrophiques.

Si des fissures se produisent à plusieurs reprises avec le matériau Mn13 standard, passez au Mn18Cr2 ou aux matériaux composites bimétalliques.

Ces matériaux avancés présentent une résistance supérieure aux chocs. Les composites bimétalliques sont spécialement conçus pour absorber les charges de choc sans se fissurer.

Alors que le coût des matériaux augmente de 100 à 150 %, l'élimination des fissures chroniques réduit la fréquence de main d'œuvre et de remplacement, offrant ainsi un retour sur investissement positif en 12 à 18 mois.

Chaque semaine : Inspectez visuellement les plaques à mâchoires pour déceler les fissures, en particulier au niveau des coins des plaques et des trous de boulons (zones de concentration de contraintes).

Mensuel : Effectuer une surveillance acoustique (écouter les bruits de craquements métalliques pendant le fonctionnement). Les sons aigus indiquent le développement de fissures.

Trimestriel : utiliser un équipement de mesure de l'épaisseur des plaques par ultrasons. Les fissures créent des réflexions ultrasonores détectables sous forme de variations d'épaisseur. Avertissement préalable avant fissuration visible.

| Symptôme observé | Principales causes profondes | Tests de vérification secondaires | Solutions recommandées |

| L'efficacité chute de plus de 20 % sans changement d'alimentation | Usure de la plaque de mâchoire > 30 %, CSS mal aligné, roulements desserrés | Mesurer l'épaisseur de la plaque, vérifier le CSS des deux côtés, vérifier la température des roulements | Remplacer les plaques à 30 % d'usure, vérifier le CSS ± 2 mm, vérifier la tendance de la température des roulements |

| Usure inégale (une plaque nettement plus usée) | Répartition inégale du matériau, goulotte d'alimentation inclinée, dérive CSS d'un côté | Inspection visuelle du modèle d'alimentation, mesure du CSS des deux côtés, vérification de l'angle de la goulotte d'alimentation | Installez un alimentateur vibrant, ajustez l'angle d'alimentation à 15-20°, égalisez le CSS des deux côtés |

| Matériau surdimensionné en décharge | Dents de plaque usées (>50 % de perte de hauteur), CSS excessif, force de fermeture des mâchoires insuffisante. | Mesurez la hauteur des dents, vérifiez le CSS par rapport aux spécifications, vérifiez la pression hydraulique | Remplacez les plaques, réduisez le CSS de 2 à 5 mm, vérifiez la pression de fermeture des mâchoires au niveau de la soupape de décharge. |

| Matériau glissant sans écrasement | Arêtes des mâchoires aplaties, Angle de pincement trop faible, Avance excessive | Vérifiez les surfaces des plaques brillantes et lisses, mesurez l'angle de pincement à 3 hauteurs, calculez la capacité en fonction de la vitesse d'avance. | Remplacez les plaques, vérifiez l'angle de pincement 22-26°, réduisez la vitesse d'avance à 80-90 % de la capacité. |

| Blocage soudain de la mâchoire (impossible de fermer) | Matériau surdimensionné coincé, pontage/courbe dans la chambre, compactage induit par l'humidité | Essayez d'enlever manuellement le matériau, mesurez les dimensions de la chambre, évaluez la teneur en humidité | Utiliser un tamis grizzly en amont, mettre en place un alimentateur vibrant, réduire l'humidité du matériau ou le réglage CSS |

| Vibration ou bruit anormal | Boulons de plaque à mâchoires desserrés, plaques mal alignées, usure des roulements, développement de fissures | Vérifiez le couple des boulons (doit être bien ajusté, non dénudé), mesurez les dimensions des trous de boulons, écoutez les crépitements métalliques. | Resserrez tous les boulons selon les spécifications du fabricant, réalignez ou remplacez les plaques, remplacez les roulements usés. |

| Ouverture de décharge bloquée | Accumulation de matériaux due à une humidité élevée, CSS inadéquat, taux de décharge lent | Mesurez le CSS, vérifiez l'adhésivité du matériau, évaluez la fréquence de nettoyage de la chambre | Augmentez le CSS, réduisez la teneur en humidité, augmentez la fréquence de nettoyage, envisagez un revêtement antiadhésif |

| Surchauffe des roulements (>80°C) | Lubrification inadéquate, usure/dégradation des roulements, contrainte de désalignement | Vérifier le fonctionnement du système de lubrification, mesurer le jeu radial du roulement, vérifier l'alignement des mâchoires | Remplir de graisse, remplacer les roulements si jeu > 0,5 mm, réaligner les plaques de mâchoires |

| Arrêt intermittent de l'équipement (verrouillage de sécurité) | Déclencheur de vibrations élevées, limite de température dépassée, cycle de décompression hydraulique | Vérifiez si l'arrêt se produit à une position spécifique de la mâchoire (problème d'alignement) ou aléatoire (problème de roulement), mesurez les températures. | Corrigez la cause spécifique : réalignez si cela dépend de la position, remplacez les roulements si cela est aléatoire, vérifiez la soupape de décharge. |

| Baisse de la qualité du produit fini (augmentation des fines, apparition de morceaux surdimensionnés) | Plaques usées, désalignement des mâchoires, fonctionnement à vitesse excessive | Mesurer l'usure de la plaque, vérifier l'alignement parallèle du CSS et des mâchoires, vérifier que la vitesse du concasseur est conforme aux spécifications. | Remplacez les plaques lorsque l'usure est > 40 %, ajustez le CSS et l'alignement, réduisez la vitesse si elle est excessive. |

Observer les caractéristiques de décharge du matériau. Tout changement dans la distribution de la taille du produit justifie une inspection des plaques.

Surveiller le bruit et les vibrations des équipements. Des signatures acoustiques anormales précèdent souvent une usure visible.

Vérifiez le fonctionnement du chargeur. Un flux de matière constant et uniforme évite une usure inégale.

Vérifiez l'accumulation de matériau dans la décharge de la chambre de la mâchoire. Nettoyer si observé.

Entretien hebdomadaire:

Mesurez l'épaisseur de la plaque de mâchoire à l'aide d'étriers de précision à trois positions verticales (haut, milieu, bas) sur les plaques fixes et mobiles. Enregistrez les mesures. Comparez les données de la semaine précédente pour calculer le taux d'usure.

Mesurez le CSS sur les côtés gauche et droit de la mâchoire. Vérifiez que la différence CSS est inférieure à 2 mm. Enregistrez les données.

Inspectez visuellement les plaques à mâchoires pour détecter toute fissure, en particulier autour des trous de boulons et des coins des plaques.

Vérifiez les niveaux de vibrations. La plupart des concasseurs modernes sont équipés de capteurs de vibrations. Des vibrations supérieures à 5 mm/s RMS indiquent des problèmes en développement.

Vérifiez que tous les boulons de la plaque de mâchoire sont bien serrés. Utilisez une clé dynamométrique pour vérifier 4 à 6 boulons aléatoires. Si certains sont desserrés, serrez tous les boulons selon les spécifications du fabricant.

Entretien mensuel:

Effectuez une analyse détaillée de l’usure des plaques. Calculez le taux d'usure (mm par semaine ou mm par 100 heures de fonctionnement). Utilisez le taux d’usure pour projeter la date de remplacement.

Mesurez la largeur de la chambre de concassage à mâchoires dans trois positions verticales. La chambre de la mâchoire doit rester parallèle. Si la largeur varie de plus de 5 mm entre le haut et le bas, les plaques sont mal alignées.

Vérifiez la température du roulement de la mâchoire pendant le fonctionnement. Enregistrez la température. La température normale des roulements est de 40 à 60 °C. Des températures supérieures à 75 °C indiquent une dégradation des roulements ou une lubrification inadéquate.

Effectuez une vérification de l’alignement de la mâchoire à l’aide d’une règle ou d’un outil d’alignement laser. Les faces des mâchoires doivent rester parallèles à ± 2 mm sur toute la largeur de la mâchoire.

Faites pivoter les plaques à mâchoires mobiles de la mâchoire de concassage à la position opposée (ou vice versa) si l'usure atteint 50 %. Cela répartit l'usure sur la région de la plaque la moins usée.

Entretien trimestriel :

Utilisez des techniques de mesure avancées : mesure de l'épaisseur de la plaque par ultrasons (détecte les fissures internes avant la rupture de la surface), cartographie de l'usure par télémètre laser (crée un profil d'usure visuel sur la surface de la plaque) et imagerie thermique (identifie les points chauds de friction indiquant un désalignement).

Testez le système hydraulique (le cas échéant) : vérifiez la pression de la soupape de surpression, recherchez les fuites, évaluez l'état du fluide.

Inspectez la plaque à bascule et tous les composants de sécurité. Les plaques à bascule peuvent se briser sous des contraintes élevées, ce qui présente un risque pour la sécurité.

Évaluer l’intégrité structurelle du concasseur. Vérifiez le cadre pour déceler des fissures ou des déformations permanentes, en particulier autour des supports de roulement et des points de pivotement des mâchoires.

Revue semestrielle :

Analyser les données complètes du journal de maintenance sur une période de 6 mois. Identifiez les tendances : les plaques s’usent-elles plus rapidement que la ligne de base ? Les vibrations augmentent-elles progressivement ? La température des roulements augmente-t-elle ?

Réalisez une analyse économique : comparez le coût d'un remplacement précoce des plaques (à 30 % d'usure) par rapport à un fonctionnement continu à plus de 60 % d'usure en tenant compte de la main d'œuvre, des temps d'arrêt et des dommages potentiels aux roulements ou au châssis.

Revoir les procédures opérationnelles avec l'équipage. Les causes courantes d'usure précoce impliquent souvent des erreurs opérationnelles évitables (vidage rapide de l'alimentation, criblage inadéquat des matériaux, lubrification négligente).

Les concasseurs à mâchoires modernes intègrent de plus en plus de systèmes de surveillance en temps réel qui offrent une visibilité continue sur l'état de l'équipement :

Surveillance des vibrations : les accéléromètres détectent les vibrations anormales indiquant un désalignement, une usure des roulements ou l'apparition de fissures. Les tendances des vibrations au fil du temps révèlent une dégradation progressive avant la panne de l’équipement. Des seuils d'alarme (généralement 5 mm/s RMS) déclenchent des notifications de maintenance.

Capteurs de température : des capteurs infrarouges surveillent en permanence la température des roulements. L'évolution de la température révèle la progression de la dégradation des roulements. Des pics de température soudains indiquent des problèmes de friction dus à un désalignement.

Surveillance acoustique : les microphones détectent les bruits de craquements métalliques, les bruits de grincement et d'autres signatures acoustiques. Les algorithmes d’intelligence artificielle identifient le développement de fissures des semaines avant que les fissures visibles n’apparaissent.

Systèmes de mesure de l'usure : les systèmes laser mesurent en continu l'épaisseur de la plaque de la mâchoire et suivent le taux d'usure en temps réel. Des alertes automatiques se déclenchent lorsque l'usure atteint les seuils de 20 %, 30 % et 50 %.

Ces systèmes réduisent la maintenance réactive (réponse aux pannes) et permettent une maintenance prédictive (remplacement des composants avant que la panne ne se produise), améliorant ainsi la disponibilité et prolongeant la durée de vie des équipements.

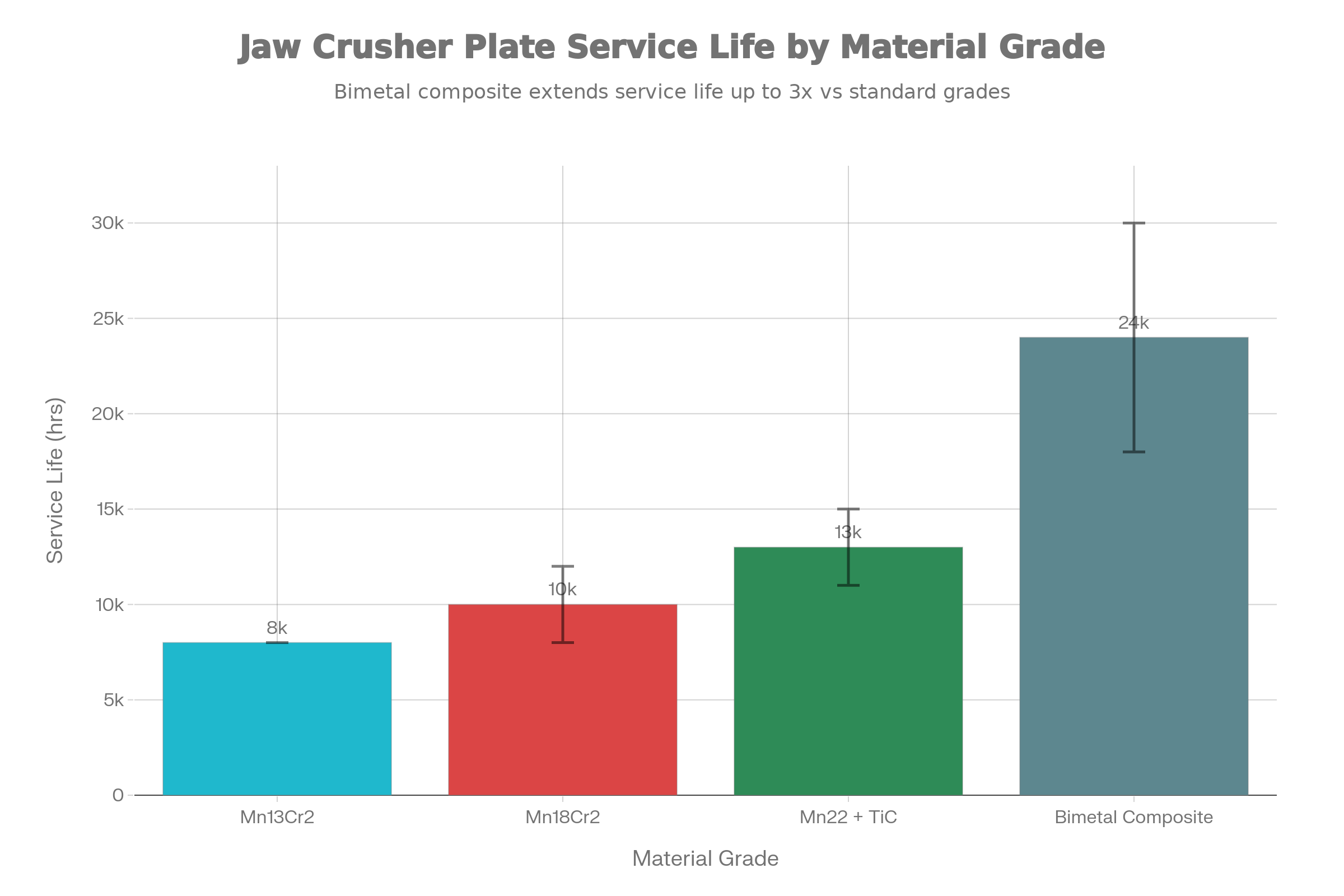

Les performances des plaques de concasseur à mâchoires varient considérablement en fonction de la sélection de la qualité du matériau. Comprendre les propriétés des matériaux évite une usure prématurée et permet des performances optimales pour des applications spécifiques.

Qualité standard Mn13Cr2 : acier au manganèse de base, contenant 13 % de manganèse et 2 % de chrome. Durcit au travail à partir d'une dureté initiale de 200-250 HB à 450-550 HB en service. Convient pour : matériaux tendres à modérés (calcaire, charbon, granulats). Durée de vie 400-600 heures (matériaux souples), 200-300 heures (dureté modérée). Coût : 1 500 à 2 000 $ par assiette.

Mn18Cr2 Premium Grade : une teneur plus élevée en manganèse (18 %) offre une réponse d'écrouissage et une résistance aux chocs supérieures. Durcit à 500-600 HB. Supérieur pour : matériaux durs (granit, basalte, minerai de fer), béton recyclé, granulats mélangés. Durée de vie 8 000 à 12 000 heures. Coût : 3 500 à 4 500 $ par assiette.

Mn22 avec inserts TiC : manganèse maximum (22 %) et inserts en particules de carbure de titane pour une résistance extrême à l'abrasion. Maintient la dureté tout au long de la durée de vie sans dépendance significative à l’écrouissage. Pour : applications extrêmement abrasives (matériaux riches en silice, matériaux recyclés avec carreaux de céramique incrustés). Durée de vie de plus de 11 000 heures. Coût : 6 000 à 8 000 $ par assiette.

Composite bimétallique : construction double couche avec surface d'usure en fer à haute teneur en chrome (dureté 64 HRC) liée à une base en acier au manganèse robuste. Résistance supérieure aux chocs et à l’abrasion grâce à une conception en couches. Pour : applications présentant des risques mixtes (chocs durs et chocs). Durée de vie extension de 200 à 300 % par rapport au Mn13. Coût : 8 000 à 12 000 $ par assiette.

| Type de matériau | Dureté | Contenu du manganèse | Applications optimales | Durée de vie typique | Coût par assiette |

| MN13CR2 | 200-250 HB initial | 13% | Calcaire, charbon, granulats mous | 400-600 heures | $1,500-2,000 |

| Mn18Cr2 | 400-600 HB | 18% | Granit, basalte, minerai de fer, béton recyclé | 8 000 à 12 000 heures | $3,500-4,500 |

| Mn22 + TiC | 550-650 HB | 22% + inserts | Roche riche en silice, recyclée incrustée de céramique | 11 000+ heures | $6,000-8,000 |

| Composite bimétallique | 450-650 HB | 13-18% de base | Applications mixtes (dur + choc) | 200-300 % contre Mn13 | $8,000-12,000 |

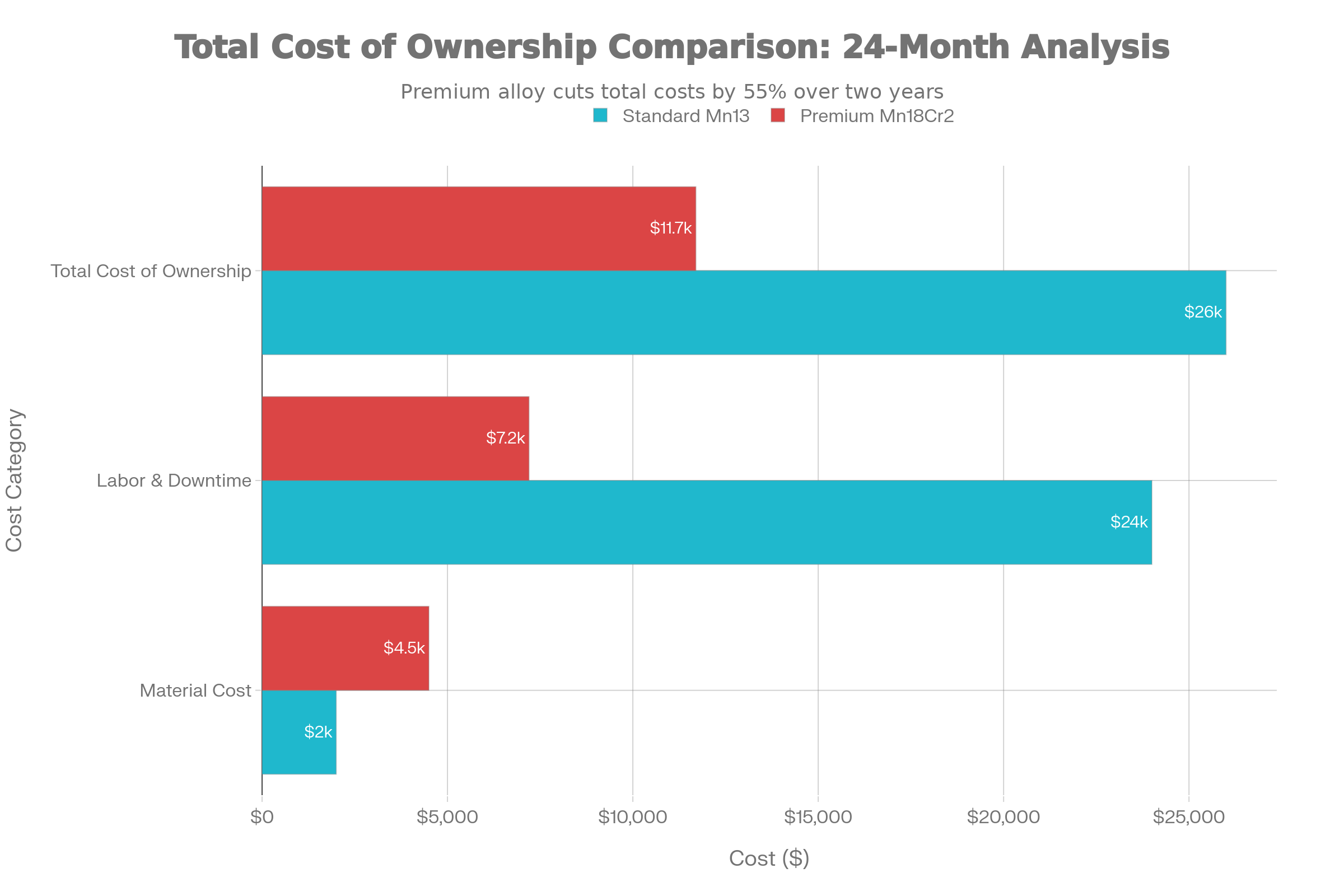

L'analyse financière comparant les matériaux Mn13 standard aux matériaux Mn18Cr2 haut de gamme sur une période opérationnelle de 24 mois illustre pourquoi la sélection des matériaux a un impact profond sur la rentabilité.

Coût du matériel : Remplacement des plaques de mâchoire 8 à 10 fois par an = 2 000 $ × 9 remplacements = 18 000 $

Coût de la main-d'œuvre : chaque remplacement nécessite 4 à 6 heures d'arrêt + 2 à 3 heures d'installation = 40 à 50 heures de main d'œuvre par an = 100 heures sur 24 mois × 80 $/heure = 8 000 $

Coût des temps d'arrêt : perte de production lors des remplacements = 4 à 6 heures par remplacement × 9 remplacements × 2 ans × 150 $/heure, perte de production = 10 800 $

Coût total sur 24 mois : 36 800 $

Structure des coûts de la prime Mn18Cr2 (24 mois) :

Coût du matériel : Remplacement des plaques de mâchoire 2 à 3 fois sur 24 mois = 4 500 $ × 2,5 remplacements = 11 250 $

Coût de la main-d'œuvre : moins de remplacements = 10 à 15 heures de travail sur 24 mois × 80 $/heure = 1 200 $

Coût des temps d'arrêt : Temps d'arrêt minimal = 4 à 6 heures × 2,5 remplacements × 150 $/heure = 1 800 $

Coût total sur 24 mois : 14 250 $

Impact financier : Premium Mn18Cr2 réduit le coût total de possession de 22 550 $ (réduction de 61 %) sur 24 mois, malgré un coût initial du matériau 125 % plus élevé (4 500 $ contre 2 000 $). La période de récupération pour la mise à niveau matérielle est de 6 à 8 mois, après quoi les économies cumulées s'accélèrent. Pour les opérations minières utilisant plusieurs concasseurs, les économies cumulées sur une flotte de 10 à 15 concasseurs à mâchoires dépassent facilement 300 000 à 500 000 $ par an.

Au-delà de la réduction quantifiée des coûts, les matériaux haut de gamme offrent des avantages secondaires : la réduction des perturbations opérationnelles améliore la planification de la production, la diminution des crises de maintenance des équipements réduit le stress du personnel et l'amélioration de la fiabilité des équipements augmente la sécurité (les pannes d'équipement sont des sources d'accidents courantes).

Une opération de concassage de granit de 50 personnes dans le Queensland traitait 2 000 tonnes par jour à l'aide de trois concasseurs à mâchoires à double bascule équipés de plaques standard Mn13Cr2. Les plaques ont été remplacées 6 à 7 fois par an par concasseur (18 à 21 remplacements au total). Des calages chroniques se produisaient 4 à 5 fois par semaine, nécessitant des procédures de déblocage d'urgence d'une durée moyenne de 2 heures chacune.

Problème opérationnel : Le temps d'arrêt de l'équipement dépassait 150 heures par an en raison des intervalles de remplacement et des incidents de calage. Un événement de calage particulièrement grave a provoqué un désalignement de l'angle d'alimentation, accélérant l'usure inégale d'une plaque de mâchoire à 60 % en deux mois.

Processus de diagnostic : une mesure détaillée de l'usure a révélé un motif d'usure asymétrique avec une différence CSS de 2 mm entre la mâchoire gauche et droite. L'enquête a permis de découvrir une trémie d'alimentation dirigeant le matériau de préférence vers la mâchoire gauche. De plus, la teneur en humidité du matériau dépassait 8 % (ce qui est inhabituel pour les carrières australiennes) et la taille du tamis à grizzly permettait à 5 % de l'alimentation de dépasser la largeur d'ouverture prévue.

Mise à niveau vers des plaques Mn18Cr2 pour réduire la fréquence de remplacement

Alimentateur vibrant installé avec répartition réglable du matériau

Espacement des barres de crible Grizzly resserré à 85 mm (90 % de l'ouverture de la mâchoire)

Mise en place d'un équipement de pré-séchage réduisant l'humidité à 4 %

Protocole de vérification CSS hebdomadaire établi avec une tolérance de ± 1 mm

Résultats : Fréquence de remplacement réduite à 2 à 3 fois par an par concasseur. Les incidents d'étouffement sont tombés à 1 à 2 par mois. Usure inégale éliminée : les deux plaques de mâchoire présentent désormais des motifs d'usure uniformes. La disponibilité de l'équipement a augmenté à 96 % (contre 92 %). Réduction totale des coûts opérationnels : 185 000 $ par an sur la flotte de trois concasseurs.

Une installation de recyclage des déchets de démolition à Johannesburg traitait quotidiennement 150 tonnes de mélange de béton et d'asphalte (tous deux contenant des particules de granulats durs et de fines poussières). Les plaques standard Mn13Cr2 provoquaient deux problèmes récurrents : la fragilité avec un écaillage occasionnel dû à l'impact et l'accumulation de matière dans la décharge en raison de l'adhérence de fines poussières collantes.

Problème opérationnel : les plaques à mâchoires n'ont duré que 200 à 250 heures en raison de causes multiples : choc d'impact des barres d'armature incrustées dans le béton, surfaces recouvertes de poussière abrasive et blocages de décharge dus à l'accumulation de fines nécessitant un nettoyage manuel de la chambre 3 à 4 fois par semaine.

Processus de diagnostic : La surveillance acoustique a détecté le développement de fissures toutes les 150 à 200 heures, bien avant la défaillance visible de la plaque. La mesure de l'humidité a montré une accumulation de fines à l'extrémité de décharge, créant une concentration d'humidité de 60 à 70 %. L'analyse des matériaux a révélé 15 à 20 % de fines (<2 mm) dans le matériau d'entrée.

Mise à niveau vers des plaques à mâchoires composites bimétalliques conçues pour une résistance aux chocs et une dureté de surface améliorée

Revêtement antiadhésif installé (à base de téflon) sur l'extrémité de décharge de la chambre de concassage

Système de pulvérisation automatique mis en œuvre ajoutant un agent de dispersion d'humidité pour réduire l'adhérence des fines collantes

Ajout d'un système de criblage secondaire pour séparer les fines avant le concassage (réduisant la charge du concasseur de 15 à 20 %)

Utilitaire étendu de rotation trimestrielle des plaques

Résultats : La durée de vie de la plaque à mâchoires a augmenté à plus de 800 heures (amélioration de 300 %). Écaillage et fissuration éliminés. Les blocages de décharge sont réduits de 3 à 4 semaines à moins d'un mois. Main d'œuvre de maintenance réduite de 40 %. Le bénéfice économique a dépassé l’investissement en 14 mois.

Une mine de cuivre à grande échelle traitant 20 000 tonnes par jour exploitait huit concasseurs à mâchoires à double bascule. Les opérations standard remplaçaient les plaques tous les mois (96 plaques par an). Une campagne de productivité menée en 2022 a identifié les temps d’arrêt des concasseurs à mâchoires comme un goulot d’étranglement majeur en termes de débit. L'enquête a révélé que l'efficacité s'était dégradée progressivement à mesure que les plaques vieillissaient.

Problème opérationnel : des mesures détaillées ont montré que l'usure moyenne des plaques atteignait 45 à 50 % avant le remplacement (l'équipe n'était remplacée que lorsque l'équipement tombait en panne ou que l'efficacité diminuait sensiblement). À ce niveau d'usure, l'efficacité du concasseur est tombée à 60-65 % de sa valeur nominale, ce qui a nécessité un doublement de l'apport d'énergie pour maintenir le débit, et s'est répercuté sur d'autres équipements via la chaîne de traitement.

Processus de diagnostic : une surveillance avancée installée sur trois concasseurs a fourni des données de base : taux d'usure, courbes d'efficacité, main d'œuvre de maintenance par concasseur et consommation d'énergie par tonne traitée. Les données ont révélé une différence d'efficacité considérable entre les concasseurs équipés de plaques neuves et ceux équipés de plaques usées. La consommation d'énergie a augmenté de 35 % lorsque les plaques ont atteint un taux d'usure de 45 %.

Calendrier agressif de remplacement des plaques établi : remplacez toutes les plaques de mâchoire à 25-30 % d'usure (et non à 45-50 % d'usure)

Mise à niveau vers le matériau Mn18Cr2 sur les huit concasseurs

Préparation d'aliments standardisée avec des grilles à grizzly agrandies

Système de surveillance automatisé suivant l’usure des plaques de mâchoire en continu

Formation de l'équipage sur les paramètres CSS optimaux et les procédures d'alimentation

Résultats : Malgré l'augmentation de la fréquence de remplacement des plaques de 8 à 10 par concasseur par an (nombre de remplacements plus élevé), le coût opérationnel total a diminué de 28 % en raison de la longévité des matériaux, de l'élimination du déblocage d'urgence, qui demande beaucoup de main d'œuvre, et de la réduction de la consommation d'énergie grâce à un fonctionnement continu à plus de 85 % d'efficacité. Le débit de production a augmenté de 12 % en utilisant le même nombre de concasseurs. Retour sur investissement sur le système de surveillance et les matériaux améliorés : 18 mois.

Les performances et la longévité des plaques de concasseur à mâchoires ne sont pas prédéterminées par la seule conception de l’équipement. L'excellence opérationnelle émerge de l'intersection d'une sélection appropriée des matériaux, d'une surveillance et de diagnostics systématiques, d'une maintenance préventive planifiée et d'une optimisation continue des paramètres opérationnels. Les opérations démontrant la maîtrise de ces dimensions permettent une réduction de 50 à 70 % des temps d'arrêt des équipements, une réduction de 35 à 45 % des coûts de maintenance et des augmentations de production de 10 à 20 % en utilisant un équipement identique.

La transition de la maintenance réactive (réagir aux pannes) à la maintenance prédictive (prévenir les pannes) nécessite un investissement initial dans la technologie de surveillance, la formation des équipages et la discipline opérationnelle. Pourtant, cet investissement génère des rendements qui dépassent généralement 25 à 30 % par an dans les opérations minières et de granulats traitant des matériaux en grand volume et à faible marge, où la fiabilité des équipements détermine directement la rentabilité.

Pour les opérations recherchant des conseils techniques supplémentaires sur la sélection, l'installation ou le dépannage des plaques de concasseur à mâchoires spécifiques à votre équipement et à vos matériaux, consultez les fabricants de pièces d'usure spécialisés. Visitehttps://www.htwearparts.com/pour des ressources techniques complètes, des spécifications de matériaux et un accès à une assistance technique experte. Haitian Casting, en tant que fabricant leader de plaques d'usure pour concasseurs à mâchoires pour toutes les qualités de matériaux et fournisseur de services d'intégration de surveillance en temps réel, propose des consultations techniques permettant une sélection précise des matériaux pour vos opérations et applications spécifiques.