Optimisation des performances des centrales à béton : conceptions avancées de pales de mélangeur par Haitian Casting

Heure de sortie : 2025-09-30

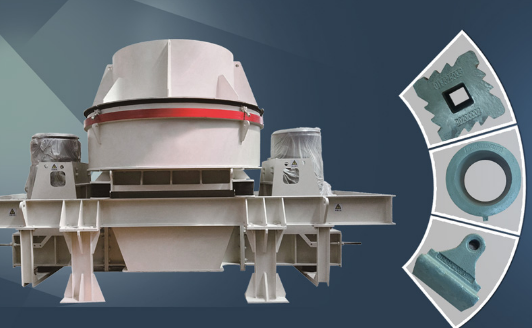

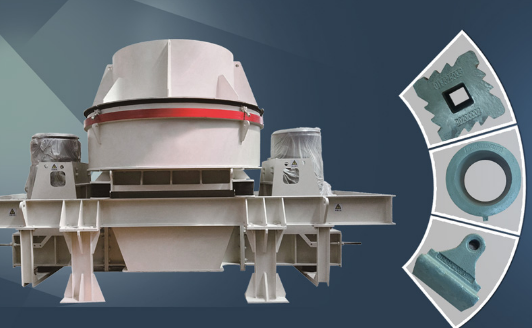

Les pales du malaxeur à béton sont des composants essentiels du tambour de malaxage d’une centrale à béton. Leur géométrie, leur sélection de matériaux et leurs processus de fabrication influencent directement l'homogénéité du mélange, le temps de cycle et la durée de vie des équipements. S'appuyant sur plus de deux décennies d'expertise dans les pièces moulées résistantes à l'usure, Haitian Casting propose des solutions de lames de pointe qui permettent aux opérateurs d'usine d'obtenir une cohérence de production supérieure et de réduire les coûts du cycle de vie.

Types et fonctions de lames clés

Lames latérales

Monté près de la paroi du tambour

Éviter les zones mortes et propulser le matériau vers le centre

Lames centrales

Positionné près de l'axe du tambour

Favoriser la circulation verticale pour un mélange complet

Lames en spirale

Disposé dans une configuration hélicoïdale

Fournit un flux axial continu, idéal pour les mélanges à fort affaissement ou autocompactants

Matériau haute performance : fonte à haute teneur en chrome

Les pales du mélangeur Haitian Casting sont fabriquées à partir de fonte à haute teneur en chrome, formulée pour une résistance extrême à l'abrasion et aux chocs :

Teneur en chrome : 24 à 28 %

Dureté : 60–64 HRC après trempe et revenu

Microstructure : les carbures M7C3 dans une matrice résiliente assurent jusqu'à 50 000 m³ de débit de béton avant remplacement

Cet alliage surpasse l'acier au carbone conventionnel de plus de 300 % en termes de durée de vie, réduisant considérablement les temps d'arrêt et les stocks de pièces de rechange.

Moulage et usinage de précision

Moulage à la cire perdue

Finition de surface et précision dimensionnelle exceptionnelles (±0,3 mm)

Idéal pour les géométries en spirale complexes

Moulage en sable automatisé (ligne DISA)

Débit élevé : 350 moules par équipe

La qualité constante du moule minimise la porosité et les inclusions

Usinage CNC et contrôle qualité

Surfaces d'étanchéité critiques usinées à ±0,1 mm

La métrologie des coordonnées (CMM) vérifie le profil de la lame

Les tests d'équilibre dynamique réduisent les vibrations et la contrainte du moteur

Optimisation géométrique basée sur les CFD

Les analyses informatiques de la dynamique des fluides guident les améliorations du profil des pales :

Pas de spirale affiné à 30°–35° pour un flux d'énergie optimal

Épaisseur effilée : bord d'attaque de 8 mm pour les zones d'abrasion, effilé jusqu'à 5 mm au talon pour le contrôle du poids

Rainures anti-adhérence : les micro-rainures de surface réduisent l'accumulation de béton, garantissant un mélange ininterrompu

Avantages opérationnels

Uniformité améliorée du mélange : une circulation améliorée donne jusqu'à 15 % d'homogénéité supérieure

Économies d'énergie : les angles de lame optimisés réduisent la consommation d'énergie du moteur de 8 à 10 %

Durée de vie prolongée : les lames à haute teneur en chrome durent 40 % plus longtemps que les modèles standard

Maintenance rapide : les points de fixation modulaires permettent le remplacement des lames en moins de deux heures

Innovations futures

Le pipeline R&D de Haitian Casting se concentre sur :

Smart Blades avec capteurs d'usure intégrés pour une maintenance prédictive

Revêtements céramiques-composites pour améliorer encore la résistance à l'abrasion

Structures en alliage léger combinant des noyaux en aluminium avec des revêtements résistants à l'usure

Conclusion

Les conceptions avancées de pales de malaxeur d’Haitian Casting établissent de nouvelles références en matière d’efficacité des centrales à béton. En intégrant des matériaux à haute teneur en chrome, un moulage de précision et des géométries optimisées par CFD, les opérateurs peuvent obtenir des mélanges plus cohérents, une consommation d'énergie réduite et moins d'interruptions de service, ce qui se traduit par une compétitivité plus forte et une rentabilité plus élevée.