Uniformité du mélange : des lames plus lourdes génèrent une plus grande force vers le bas, améliorant ainsi le renouvellement des matériaux et réduisant les zones mortes.

Consommation d'énergie : la masse excessive de la lame augmente la charge du moteur et la consommation d'énergie ; Les lames de poids insuffisant risquent de glisser et de mélanger de manière incohérente.

Contrainte mécanique : des lames déséquilibrées ou mal pondérées accélèrent l'usure des roulements, des joints et des composants d'entraînement.

| Modèle de mélangeur | Type de lame | Plage de poids (chacun) |

| Arbre double (JS1000) | Lame latérale | 28 à 32 kg |

| Arbre double (JS1500) | Lame en spirale | 35 à 40 kg |

| Planétaire (PLD1600) | Lame centrale | 22 à 26 kg |

| Planétaire (PLD2400) | Ensemble combiné* | 60-72 kg (lot de 2) |

Les ensembles combinés comprennent une lame latérale et une lame centrale adaptée à la géométrie de l'équipement.

Densité de l'alliage : les alliages à haute teneur en chrome présentent des densités d'environ 7,4 g/cm³, soit 5 à 10 % de plus que la fonte ductile standard.

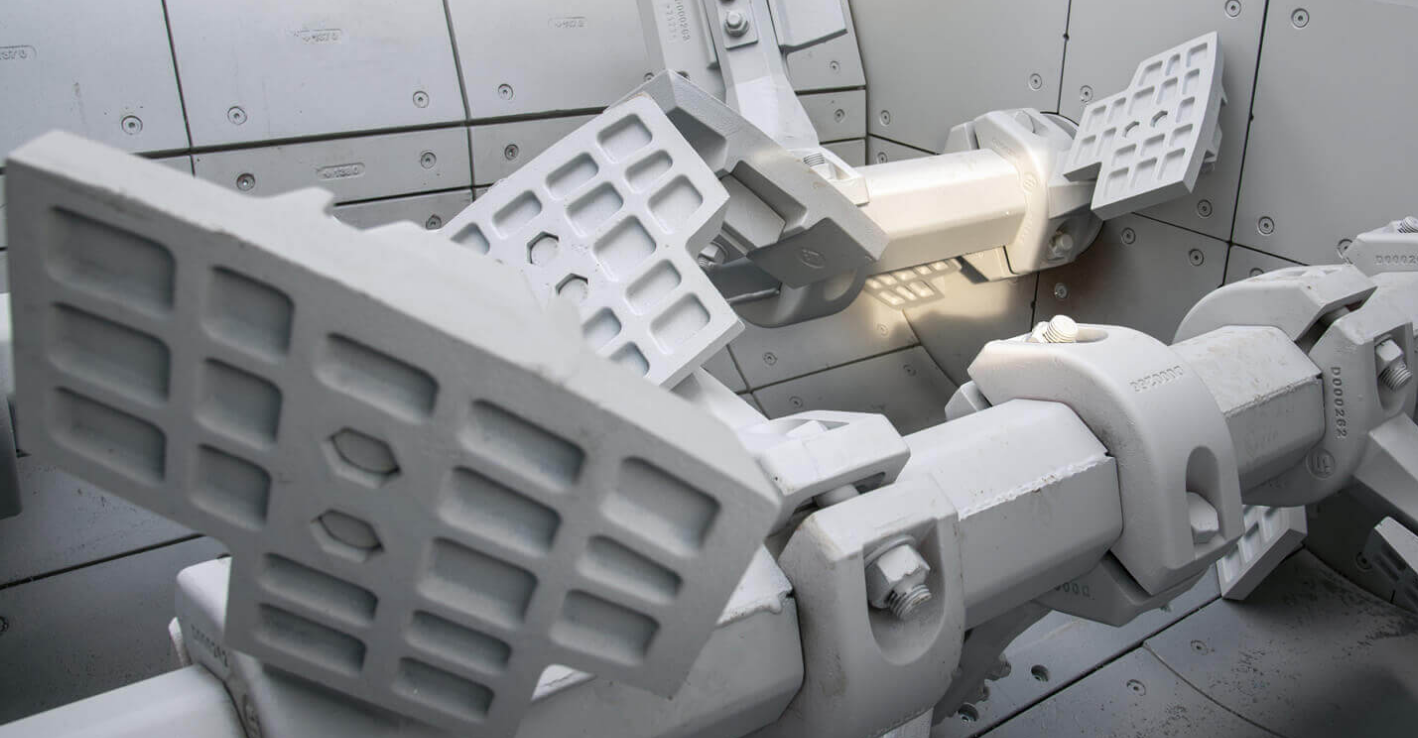

Optimisation de la géométrie : les profils à épaisseur variable (8 mm sur les bords d'attaque et 5 mm sur les talons) réduisent la masse inutile sans compromettre la résistance.

Nervures internes : les structures stratégiques à âme creuse et à nervures maintiennent la rigidité tout en réduisant jusqu'à 15 % du poids de la matière première.

Moulage automatisé en sable (ligne DISA) : offre une précision dimensionnelle de ± 0,3 mm, garantissant que les poids tels que coulés ne s'écartent pas de plus de ± 1,5 %.

Usinage et équilibrage CNC : les surfaces usinées et les tests d'équilibrage dynamique affinent la répartition de la masse de chaque lame à ± 50 g près.

Contrôle de pesée des lots : chaque lot de production est soumis à une vérification statistique du poids ; toute lame en dehors des tolérances déclenche des ajustements correctifs du parcours d'outil.

Profils de couple stables : les pales pondérées avec précision permettent une charge prévisible du moteur, réduisant ainsi les pointes électriques et la fatigue mécanique.

Homogénéité améliorée : la distribution de masse contrôlée permet un transfert d'énergie constant vers les matériaux, améliorant ainsi l'uniformité de l'affaissement et de la résistance.

Temps d'arrêt réduits : les lames conformes aux spécifications prolongent la durée de vie des roulements et de la boîte de vitesses jusqu'à 20 %, ce qui se traduit par moins d'interruptions de service.

Les usines de prémélange à haut débit nécessitent des spirales plus lourdes pour un renouvellement rapide.

Les mélangeurs à faible consommation d'énergie ou à énergie solaire préfèrent les pales plus légères pour les contraintes de puissance.

Les unités compactes mobiles nécessitent à la fois un faible poids et une résistance élevée à l’abrasion.