Gli impianti di miscelazione dell'asfalto fanno molto affidamento sulle parti soggette ad usura dell'impianto di miscelazione dell'asfalto per funzionare in modo efficiente. Questi componenti sono soggetti ad attrito, calore e pressione costanti durante il funzionamento, rendendoli suscettibili all'usura nel tempo. Ad esempio, le lame e i bracci del mixer, che sono spesso realizzati in leghe di cromo o Ni-Cr, in genere resistono fino a 200.000 utilizzi grazie al loro impressionante grado di durezza di 68 HRC. Tuttavia, se le lame si usurano, la qualità dell'asfalto potrebbe non essere uniforme e potrebbero verificarsi danni alle apparecchiature. L'esecuzione di controlli di manutenzione regolari è essenziale per prevenire questi problemi e garantire una corretta miscelazione. Ignorare lo stato delle parti soggette ad usura può anche portare al surriscaldamento, che diminuisce l'efficienza complessiva dell'impianto. Riconoscendo l'importanza di queste parti soggette ad usura critiche degli impianti di miscelazione dell'asfalto, è possibile prolungarne la durata e mantenere prestazioni costanti.

Gli impianti di miscelazione dell'asfalto, le pale e i bracci di miscelazione, svolgono un ruolo fondamentale nel processo di miscelazione dell'asfalto. Questi componenti garantiscono che aggregati, bitume e riempitivi si mescolino uniformemente per produrre asfalto di alta qualità. Le pale ruotano all'interno del tamburo mescolatore, creando un impasto consistente ed omogeneo. Senza lame e bracci correttamente funzionanti, l’asfalto potrebbe sviluppare texture irregolari o non soddisfare gli standard di qualità. Il loro design preciso e la composizione del materiale consentono loro di resistere all'intenso attrito e al calore generati durante la miscelazione. Mantenendo queste parti in buone condizioni, è possibile garantire che l'impianto funzioni in modo efficiente e fornisca risultati costanti.

Le pale e i bracci di miscelazione sono esposti costantemente a materiali abrasivi, con conseguente usura graduale. Con il passare del tempo, i bordi delle lame potrebbero smussarsi, riducendo la loro capacità di miscelare efficacemente i materiali. Possono svilupparsi crepe o scheggiature anche a causa di un uso prolungato o di una manipolazione impropria. Questi problemi spesso determinano una miscelazione non uniforme, che può compromettere la qualità dell'asfalto. Inoltre, lame e bracci usurati possono sottoporre il motore a sforzi aggiuntivi, aumentando il consumo di energia e i costi operativi. Riconoscere tempestivamente questi segnali può aiutarti a evitare costose riparazioni o tempi di inattività.

Una manutenzione regolare è essenziale per prolungare la durata delle pale e dei bracci di miscelazione. Ispezionare frequentemente questi componenti per rilevare segni di usura, come bordi opachi, crepe o deformazioni. Pulisci le lame dopo ogni utilizzo per rimuovere eventuali accumuli di asfalto o detriti. Lubrificare le parti mobili per ridurre l'attrito e prevenire il surriscaldamento. Quando la sostituzione si rende necessaria, scegli Parti soggette ad usura di alta qualità per impianti di miscelazione asfalto realizzati con materiali durevoli come il cromo o le leghe Ni-Cr. Questi materiali offrono un'eccellente resistenza all'usura e al calore, garantendo prestazioni a lungo termine. Seguire sempre le linee guida del produttore per l'installazione e la manutenzione per massimizzare l'efficienza.

I rivestimenti fungono da barriera protettiva all'interno del tamburo di miscelazione, proteggendolo dall'azione abrasiva degli aggregati e di altri materiali. Senza rivestimenti, il tamburo si consumerebbe rapidamente a causa dell'attrito e dell'impatto costanti. Questi componenti assorbono il peso dell'usura, garantendo che il tamburo rimanga intatto e funzionante per periodi più lunghi. Le scarpette di alta qualità sono realizzate con materiali progettati per resistere a condizioni estreme. Le opzioni comuni includono:

Acciaio temprato:Offre un'eccellente resistenza di usura e abrasione.

Leghe resistenti al calore:Prevenire il deterioramento prematuro a temperature elevate.

Rivestimenti resistenti alla corrosione:Proteggi dall'umidità e danni chimici.

Utilizzando rivestimenti durevoli, è possibile ridurre i costi di manutenzione ed estendere la durata della durata dell'impianto di miscelazione dell'asfalto.

Riconoscere l'abbigliamento per fodera precoce può salvarti da costose riparazioni. Cerca segni di danno visibili, come superfici di assottigliamento o irregolari. La fusione di materiale irregolare è un'altra bandiera rossa, in quanto spesso indica problemi interni causati dal degrado del rivestimento. Se si nota una qualità incoerente dell'asfalto o un aumento del consumo di energia, ispezionare immediatamente le fodere. I controlli regolari ti aiutano a catturare questi problemi prima che si intensifichino.

Per massimizzare la durata della vita delle fodere, adottare pratiche di manutenzione proattiva. Pulire regolarmente il tamburo di miscelazione per prevenire l'accumulo di materiale, che accelera l'usura. Ispezionare frequentemente le fodere per danni e sostituirle secondo necessità. Scegliere Parti soggette ad usura di alta qualità per impianti di miscelazione asfalto realizzato con materiali resistenti all'usura per garantire la durata. Evita di sovraccaricare il tamburo, poiché un peso eccessivo può sforzare le fodere e ridurne l'efficacia. Seguendo questi passaggi, è possibile mantenere le fodere in ottime condizioni e mantenere efficienti operazioni di impianti.

L'elemento di tenuta svolge un ruolo fondamentale nella prevenzione delle perdite e nel mantenere la pressione all'interno dell'impianto di miscelazione dell'asfalto. Garantisce che materiali come bitume e aggregati rimangono contenuti durante il processo di miscelazione. Senza un sigillo correttamente funzionante, si rischia la perdita di materiale, la contaminazione e la ridotta efficienza. Gli elementi di tenuta proteggono anche i componenti interni da polvere, umidità e detriti, che possono causare usura prematura. Mantenendo il sistema ermetico, aiutano a mantenere prestazioni coerenti ed estendono la durata della vita delle tue attrezzature. Un elemento di tenuta ben mantenuto è essenziale per garantire operazioni fluide e ridurre al minimo i tempi di inattività.

Gli elementi di tenuta affrontano un'esposizione costante a temperature elevate, pressione e materiali abrasivi. Nel tempo, queste condizioni possono causare la rottura, indurire o perdere l'elasticità. Le guarnizioni usurate spesso portano a perdite, il che può interrompere il processo di miscelazione e compromettere la qualità dell'asfalto. La contaminazione è un altro problema comune. Polvere e detriti possono accumularsi attorno al sigillo, accelerando l'usura e riducendo la sua efficacia. Installazione o disallineamento improprio può anche causare il fallimento prematura dei sigilli. Identificare in anticipo questi problemi ti aiuta a evitare costose riparazioni e mantenere prestazioni ottimali dell'impianto.

La corretta cura degli elementi di sigillatura garantisce la loro longevità e affidabilità. Segui queste pratiche di manutenzione per mantenerle in ottime condizioni:

Installare correttamente le guarnizioni per evitare guasti precoci.

Ispezionali regolarmente per crepe, indurimento o altri segni di usura.

Pulisci le foche e le aree circostanti per evitare la contaminazione.

Controllare frequentemente i livelli di lubrificazione per prevenire il guasto del sigillo.

Controllare le temperature operative per ridurre il degrado.

Regolare la velocità e il carico per ridurre al minimo lo stress sulle guarnizioni.

Sostituire immediatamente le guarnizioni usurate per evitare perdite e ulteriori danni.

Adottando queste pratiche, puoi estendere la durata della vita degli elementi di sigillatura e mantenere l'efficienza del tuo impianto di miscelazione dell'asfalto. Investire in alta qualità Parti di usura della pianta di miscelazione in asfalto Garantisce una migliore durata e prestazioni, riducendo la necessità di frequenti sostituti.

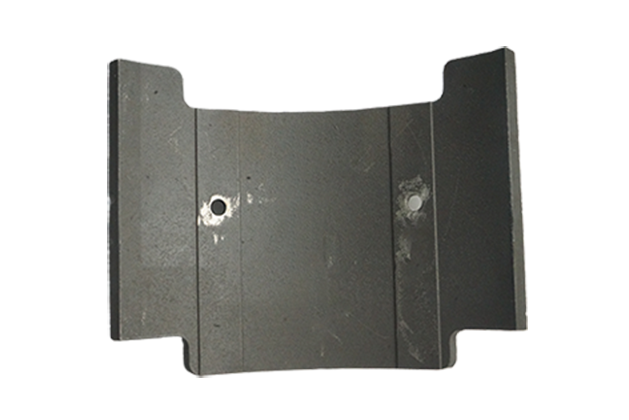

Il raschietto è un componente cruciale nelle piante di miscelazione dell'asfalto. Assicura che materiali come aggregati e bitume siano distribuiti uniformemente attraverso il tamburo di miscelazione o il trasportatore. Riducendo il materiale residuo dalla superficie del tamburo, impedisce l'accumulo che potrebbe interrompere il processo di miscelazione. Questa azione aiuta a mantenere una miscela coerente, garantendo che il prodotto di asfalto finale soddisfi gli standard di qualità. Senza un raschietto correttamente funzionante, il materiale rimanente può indurire, portando a inefficienze e potenziali danni ad altri componenti.

Gli raschiatori subiscono un attrito costante e un contatto con materiali abrasivi. Nel tempo, questa esposizione provoca usura, riducendo la loro capacità di pulire efficacemente le superfici. Un raschietto consumato lascia i residui, che possono mescolare in modo non uniforme con materiali freschi. Questa incoerenza influisce sulla qualità dell'asfalto e aumenta il rischio di zoccoli o blocchi. Inoltre, i raschiatori usurati costringono altri componenti, come le lame di miscelazione, a lavorare di più, portando a un maggiore consumo di energia e un'usura più veloce su tali parti. Affrontare l'usura del raschietto ti aiuta prontamente a evitare questi problemi a cascata.

Ispezioni regolari sono essenziali per identificare quando un raschietto ha bisogno di sostituzione. Cerca segni di diradamento, crepe o bordi irregolari. Se il raschietto non sta più a pieno contatto con il tamburo o il trasportatore, è tempo di sostituirlo. Scegli sempre Sostituzioni di alta qualità Progettato per il tuo modello di pianta specifico. Optare per materiali durevoli in grado di resistere a temperature elevate e condizioni abrasive. Quando si installa un nuovo raschietto, assicurarsi un corretto allineamento per massimizzare la sua efficacia. La manutenzione di routine, come la pulizia e la lubrificazione, può anche estendere la durata di questa parte critica. Dare la priorità alla manutenzione del raschietto, è possibile mantenere l'efficienza dell'impianto di miscelazione dell'asfalto e ridurre i tempi di inattività.

Le cinture del trasportatore svolgono un ruolo vitale nel movimento dei materiali in modo efficiente all'interno di un impianto di miscelazione di asfalto. Garantiscono un flusso regolare di aggregati e altri componenti attraverso diverse fasi di produzione. Ogni tipo di trasportatore ha uno scopo specifico:

I trasportatori di alimentari controllano il flusso di aggregati dal sistema di bin di alimentazione al trasportatore del collettore. Le cinture di velocità variabili aiutano a gestire le proporzioni accuratamente.

La raccolta di trasportatori raccoglie gli aggregati dai trasportatori di alimentari e li trasporta a un ritmo costante per il trasportatore di ricarica.

I trasportatori di ricarica trasportano la miscela aggregata combinata al tamburo di miscelazione. Queste cinture regolano la loro velocità in base al volume di materiali provenienti da bidoni a freddo e bidoni rap.

Mantenendo la corretta funzionalità, le cinture del trasportatore garantiscono un trasporto materiale costante, che è essenziale per produrre asfalto di alta qualità.

Le cinture del trasportatore affrontano diverse sfide che possono interrompere le operazioni. I problemi comuni includono:

Tracciamento improprio, che può causare danni significativi e portare a costose riparazioni.

Usura eccessiva su componenti come rulli e cinture.

Danni alle parti del trasportatore, con conseguenti ritardi di produzione e maggiori esigenze di manutenzione.

Queste sfide spesso derivano dall'esposizione costante a materiali abrasivi e carichi pesanti. Affrontare prontamente questi problemi può prevenire i tempi di inattività e mantenere l'efficienza del tuo impianto.

La manutenzione regolare è la chiave per estendere la durata della vita delle cinture del trasportatore. Segui questi suggerimenti per mantenerli in condizioni ottimali:

Monitorare le cinture per problemi di allineamento o segni di danno visibili.

Ispezionare i componenti come rulli torreggianti, rulli di ritorno e cintura per usura, danni o accumulo di materiale.

Esaminare i cuscinetti e il sistema di guida per anomalie.

Rimanendo proattivo, è possibile ridurre il rischio di guasti imprevisti e garantire il trasporto di materiali lisci. Le parti di usura dell'impianto di miscelazione di asfalto di alta qualità, comprese le cinture del trasportatore durevoli, possono migliorare ulteriormente l'affidabilità dell'attrezzatura.

Il monitoraggio regolare e la manutenzione di parti di usura come miscelazione di lame, fodere, elementi di tenuta, raschiatori e cinture di trasportatore sono essenziali per mantenere l'impianto di miscelazione dell'asfalto in modo efficiente. Trascurare questi componenti può portare a costosi guasti e ritardi nella produzione. Parti di usura di alta qualità, come quelli di Industria pesante haitiana, offrire vantaggi a lungo termine:

Costi di manutenzione inferiori: i materiali durevoli riducono la frequenza di guasti e riparazioni.

Temi di inattività minimizzati: le parti affidabili garantiscono un funzionamento continuo, massimizzando la produttività.

Destione della vita delle attrezzature estese: investire in componenti premium ritarda costose ristrutturazioni.

Dare la priorità alla manutenzione, è possibile migliorare le prestazioni degli impianti, ridurre i costi operativi e ottenere una qualità costante di asfalto.

Cerca diradamento, crepe o superfici irregolari su componenti come lame, fodere e raschiatori. L'aumento del consumo di energia, la qualità incoerente dell'asfalto o i rumori insoliti durante il funzionamento indicano anche l'usura.

Ispezionare le parti di usura settimanali o dopo ogni 200 ore di funzionamento. I controlli regolari ti aiutano a identificare i danni in anticipo e prevenire costosi guasti.

Sì, le parti di bassa qualità si consumano più velocemente e causano miscelazione irregolare, perdite o accumulo di materiale. Ciò riduce l'efficienza, aumenta i tempi di inattività e aumenta i costi di manutenzione.

Pulire regolarmente i componenti, evitare di sovraccaricare l'impianto e seguire le linee guida di manutenzione del produttore. Utilizzare materiali di alta qualità e resistenti al calore per le sostituzioni.

Il ritardare la sostituzione può causare danni alle attrezzature, produzione irregolare in asfalto e costi operativi più elevati. La sostituzione di parti usurate garantisce prontamente prestazioni coerenti e impedisce i tempi di inattività.