L’industria mineraria opera in alcuni degli ambienti più difficili. Le attrezzature minerarie sono costantemente soggette a condizioni estreme come materiali abrasivi, forze di impatto elevate e funzionamento continuo. Di conseguenza, l’usura dei macchinari è inevitabile. Le soluzioni resistenti all'usura svolgono un ruolo fondamentale nel garantire che le attrezzature minerarie funzionino in modo efficiente, riducano i tempi di fermo e minimizzino i costi di manutenzione. Questo articolo esplora i varisoluzioni resistenti all'usurasu misura per l’industria mineraria, dai materiali avanzati alle tecniche di produzione e il loro impatto su prestazioni ed efficienza dei costi.

L'usura delle attrezzature minerarie è dovuta alle sollecitazioni meccaniche derivanti dall'uso costante in ambienti difficili. I principali tipi di usura includono l'usura abrasiva, che si verifica quando particelle dure raschiano o sfregano contro le superfici delle apparecchiature; usura da impatto, causata da forze elevate durante la frantumazione e la macinazione dei materiali; e usura corrosiva, derivante dall'esposizione a sostanze chimiche, umidità o ambienti ad alta temperatura.

I componenti chiave delle attrezzature minerarie soggetti a usura includono frantoi, mulini di macinazione, nastri trasportatori, escavatori e pale. Ad esempio, i frantoi sono soggetti all’usura abrasiva di minerali e rocce, mentre i sistemi di trasporto sono soggetti a urti e usura abrasiva mentre trasportano materiali pesanti. Gli effetti cumulativi dell'usura su questi componenti possono portare a prestazioni ridotte, aumento del consumo energetico e costosi tempi di inattività.

La selezione dei materiali per le parti soggette ad usura è fondamentale per massimizzare la durata e le prestazioni delle attrezzature minerarie. Diversi materiali avanzati sono comunemente utilizzati nel settore minerario per la loro capacità di resistere alle dure condizioni delle operazioni minerarie:

Alto acciaio al cromo:Questo materiale è altamente resistente all'abrasione ed è comunemente utilizzato in frantoi, mulini e apparecchiature di macinazione. La sua durezza e capacità di resistere all'usura lo rendono la scelta ideale per i componenti che incontrano abrasivi pesanti.

Carburo di tungsteno:Noto per la sua estrema durezza, il carburo di tungsteno è ideale per le parti soggette a forti impatti, come i martelli da frantumatore o le punte da trapano. La sua resistenza all'usura garantisce una lunga durata in condizioni di stress elevato.

Acciaio ad alto contenuto di manganese:Spesso utilizzato in parti soggette a forti urti e abrasioni, come rivestimenti di frantoi, martelli e sfere di macinazione, l'acciaio ad alto contenuto di manganese ha eccellenti proprietà di tenacità e incrudimento.

Ceramica e compositi ceramici:La ceramica viene spesso utilizzata nelle applicazioni minerarie che coinvolgono ambienti ad alta temperatura e abrasivi. Le camicie e i rivestimenti in ceramica forniscono un'eccezionale resistenza all'usura e vengono utilizzati in parti esposte a condizioni estreme, come cicloni, pompe e scivoli.

Gomma e poliuretano:La gomma e il poliuretano sono ampiamente utilizzati per i rivestimenti resistenti all'usura nelle attrezzature di trasporto minerario come scivoli e tubi. Questi materiali aiutano ad assorbire gli urti e a ridurre l'usura delle apparecchiature che gestiscono materiali granulari.

Leghe di acciaio temprato:Le leghe di acciaio indurite mediante trattamento termico o rivestimenti superficiali offrono un buon equilibrio tra durezza e tenacità, rendendole adatte per strumenti minerari, mezzi di macinazione e parti soggette ad usura esposte sia all'abrasione che agli urti.

Nel settore minerario, i frantoi svolgono un ruolo fondamentale nella frantumazione delle rocce dure e dei minerali. Ogni tipo di frantoio deve affrontare sfide legate all'usura diverse e la scelta delle giuste soluzioni resistenti all'usura è fondamentale per prolungare la durata delle apparecchiature e migliorare l'efficienza.

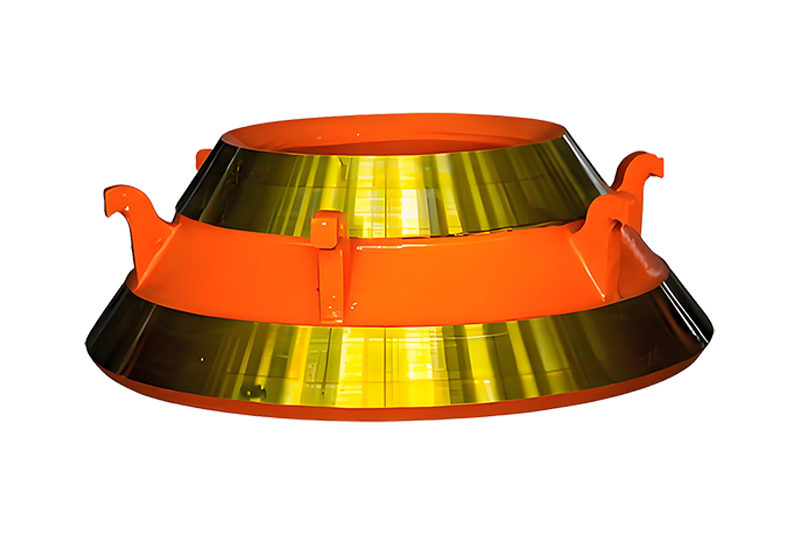

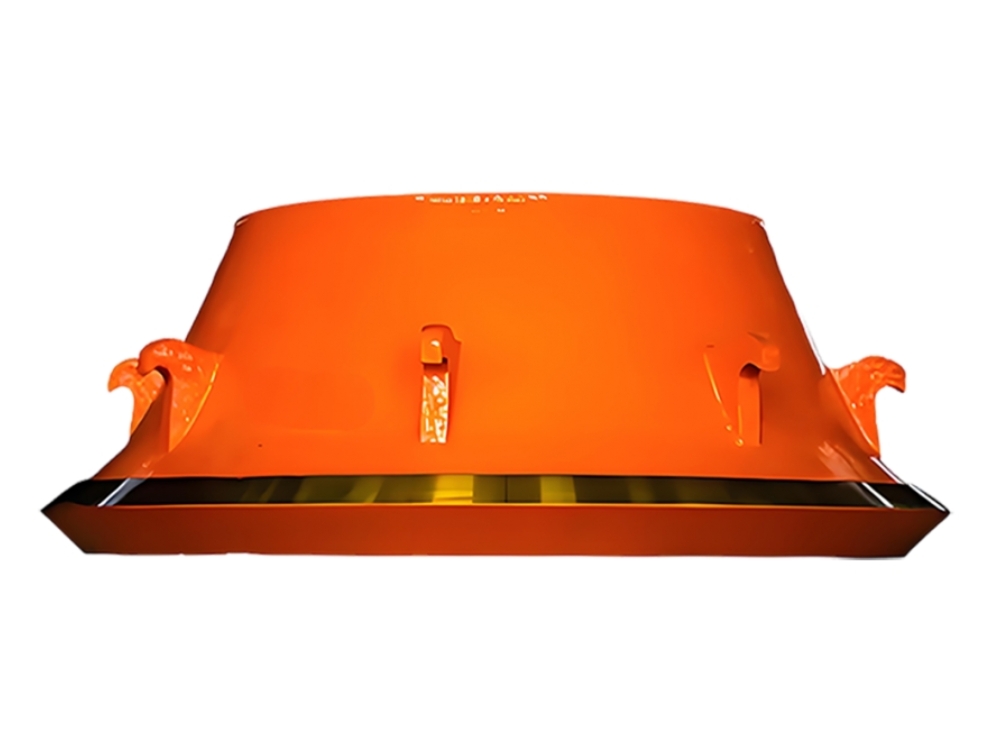

I frantoi a cono sopportano elevate forze di compressione e abrasione, soprattutto sul mantello e sui rivestimenti concavi.

Materiali:L'acciaio ad alto contenuto di manganese (12-14% Mn) è comunemente usato per la sua capacità di incrudirsi. È inoltre possibile applicare rivestimenti in carburo di tungsteno per una maggiore resistenza all'usura.

Soluzioni:L'utilizzo di materiali compositi e rivestimenti in gomma può migliorare ulteriormente la durata. Il monitoraggio regolare dell'usura aiuta a ottimizzare il ciclo di sostituzione.

I frantoi a urto vengono utilizzati per frantumare materiali più morbidi e sono soggetti a forze di impatto elevate, che causano l'usura dei martelli e delle piastre d'urto.

Materiali:Per i martelli viene utilizzata ghisa ad alto contenuto di cromo e per le piastre d'urto viene utilizzato acciaio martensitico. Gli inserti in carburo di tungsteno migliorano la durezza.

Soluzioni:Le fodere multipezzo e le caratteristiche di progettazione regolabili possono aiutare a ridurre l'usura. Il monitoraggio dell'usura tramite sensori di vibrazione può migliorare le prestazioni e prolungare la durata dei componenti.

I frantoi a mascelle si occupano sia della compressione che dell'abrasione, in particolare sulle piastre delle mascelle fisse e mobili.

Materiali:L'acciaio ad alto contenuto di manganese è standard grazie alle sue proprietà di incrudimento. Alcuni usano una miscela di manganese e cromo per una maggiore durata.

Soluzioni:I rivestimenti progettati su misura e l'ispezione regolare aiutano a ridurre l'usura. Anche una corretta lubrificazione e regolazioni dell'alimentazione possono prolungare la durata delle parti.

I frantoi rotanti sono simili ai frantoi a cono ma sono più grandi e utilizzati per la frantumazione secondaria o terziaria.

Materiali:L'acciaio ad alto contenuto di manganese viene generalmente utilizzato per il mantello e il concavo. Il carburo di tungsteno e le leghe ad alto contenuto di cromo offrono una maggiore resistenza all'usura.

Soluzioni:I sistemi di regolazione idraulica consentono un migliore controllo dell’usura e dell’efficienza. La manutenzione predittiva può aiutare a identificare quando sostituire le parti usurate.

La produzione di parti resistenti all'usura richiede tecniche specializzate per garantire che le parti possano resistere alle condizioni estreme che dovranno affrontare nelle applicazioni minerarie. Queste tecniche includono:

Trattamento termico:I processi di trattamento termico, come l'indurimento, il rinvenimento e la normalizzazione, vengono utilizzati per migliorare la durezza, la resistenza e la durata dei componenti minerari. Ad esempio, le parti in acciaio vengono spesso trattate termicamente per migliorarne la resistenza all'usura e garantire che possano sopportare forze abrasive e di impatto.

Tecnologie di rivestimento superficiale:Le tecniche di rivestimento, come i rivestimenti in carburo e la cromatura, vengono applicate per aumentare la durezza superficiale delle parti e proteggerle dalla corrosione e dall'usura. Questi rivestimenti forniscono uno strato superficiale durevole in grado di gestire condizioni operative difficili.

Produzione additiva (stampa 3D):La produzione additiva viene sempre più esplorata per la produzione di parti resistenti all’usura personalizzate. La stampa 3D consente la produzione di componenti intricati e complessi su misura per le specifiche esigenze delle attrezzature minerarie.

Tecniche avanzate di fusione e forgiatura:Vengono utilizzati metodi avanzati di fusione e forgiatura per produrre parti soggette ad usura con maggiore robustezza e resistenza all'usura. Questi metodi sono ideali per produrre componenti durevoli e di alta qualità che soddisfano i severi requisiti dell’industria mineraria.

Una manutenzione efficace e la sostituzione tempestiva delle parti soggette ad usura sono essenziali per ridurre al minimo i tempi di fermo e mantenere prestazioni ottimali delle apparecchiature. Ispezioni e monitoraggi regolari, come l'analisi delle vibrazioni e i controlli della temperatura, possono aiutare a identificare i primi segni di usura e prevenire costosi guasti.

La manutenzione predittiva che utilizza l’IoT e l’apprendimento automatico sta diventando sempre più popolare, consentendo alle aziende minerarie di prevedere l’usura e pianificare le sostituzioni prima che si verifichino guasti. L'implementazione di una strategia di manutenzione proattiva aiuta a prolungare la vita delle apparecchiature e riduce i costi di manutenzione complessivi.

L’industria mineraria si concentra sempre più sulla sostenibilità e le soluzioni resistenti all’usura non fanno eccezione. Le parti durevoli e durevoli aiutano a ridurre gli sprechi diminuendo la frequenza delle sostituzioni e diminuendo il consumo di materiale. Inoltre, vi è una tendenza crescente verso l’utilizzo di materiali ecologici e il riciclaggio di parti usurate per ridurre al minimo l’impatto ambientale.

Le soluzioni resistenti all'usura sono essenziali per mantenere l'efficienza e la produttività delle attrezzature minerarie. Selezionando i materiali giusti, implementando tecniche di produzione avanzate e seguendo strategie di manutenzione efficaci, le aziende minerarie possono ridurre i tempi di inattività, prolungare la durata delle apparecchiature e ottimizzare le prestazioni operative. Con i continui progressi nella scienza e nella tecnologia dei materiali, il futuro delle soluzioni resistenti all’usura nel settore minerario sembra promettente, offrendo nuove opportunità di sostenibilità, efficienza dei costi e innovazione. Investire in queste soluzioni non è solo una necessità pratica, ma una mossa strategica per garantire il successo e la redditività a lungo termine delle operazioni minerarie.