Plat penghancur rahangialah permukaan yang bekerja keras yang bersentuhan secara langsung dan memecahkan batu dan bijih di bawah tekanan yang melampau dan keadaan melelas—berpuluh ribu tan bahan yang diproses setiap hari. Namun di kalangan pengendali peralatan penghancur, plat rahang mewakili salah satu komponen yang paling disalahfahamkan, dengan kemerosotan prestasi sering dikaitkan dengan kegagalan mekanikal apabila punca sebenar adalah haus yang boleh dicegah, salah jajaran atau ralat operasi.

Akibat mengabaikan prestasi plat penghancur rahang adalah teruk: satu plat haus mengurangkan kecekapan penghancuran sebanyak 35-55%, memaksa pengendali menjalankan peralatan dengan lebih keras untuk mencapai daya pemprosesan yang sama. Ini mewujudkan corak kegagalan melata di mana haus dipercepatkan memerlukan penggantian yang lebih kerap, meningkatkan masa berhenti dari jam ke bulan setiap tahun. Untuk operasi menjalankan armada lapan penghancur rahang, penalti kos kumulatif melebihi $100,000 setiap tahun apabila menggunakan bahan standard dan amalan penyelenggaraan reaktif.

Panduan komprehensif ini menangani rangka kerja diagnostik, metodologi penyelesaian masalah dan strategi penyelenggaraan pencegahan yang diperlukan oleh profesional operasi perlombongan dan agregat untuk mengenal pasti isu prestasi sebelum ia meningkat kepada kegagalan peralatan.

Prestasi plat penghancur rahang dikawal oleh dua proses fizikal serentak: tindakan penghancuran yang dimaksudkan dan mekanisme haus yang tidak dapat dielakkan yang merendahkan integriti permukaan dari semasa ke semasa. Memahami dualiti ini memisahkan pengendali yang memaksimumkan jangka hayat peralatan daripada mereka yang mengalami kemerosotan prestasi kronik.

Plat penghancur rahang yang berfungsi dengan betul mempamerkan ciri-ciri operasi yang khusus: patah bahan yang konsisten merentasi seluruh permukaan rahang, corak haus boleh diramal yang berkembang secara seragam dari atas ke bawah, dan daya pemprosesan yang dikekalkan (tan sejam) berbanding dengan kadar suapan dan sifat bahan. Apabila mana-mana ciri garis dasar ini berubah—kehilangan kecekapan secara tiba-tiba, corak haus tidak sekata atau daya pengeluaran yang merosot—punca utamanya melibatkan salah satu daripada lima kategori diagnostik: kemajuan haus, salah jajaran, pencemaran bahan, ralat operasi atau kerosakan struktur.

Kerumitan timbul kerana pelbagai punca boleh menghasilkan gejala operasi yang sama. Kehilangan kecekapan, contohnya, boleh disebabkan oleh plat haus (bahan gelongsor dan bukannya pecah), plat tidak sejajar (menghalang penutupan rahang yang betul), bahan berlebihan (mencekik ruang), atau degradasi galas (geometri penghancuran yang diubah). Diagnosis yang tepat memerlukan penilaian gejala yang sistematik terhadap hubungan mekanikal yang diketahui.

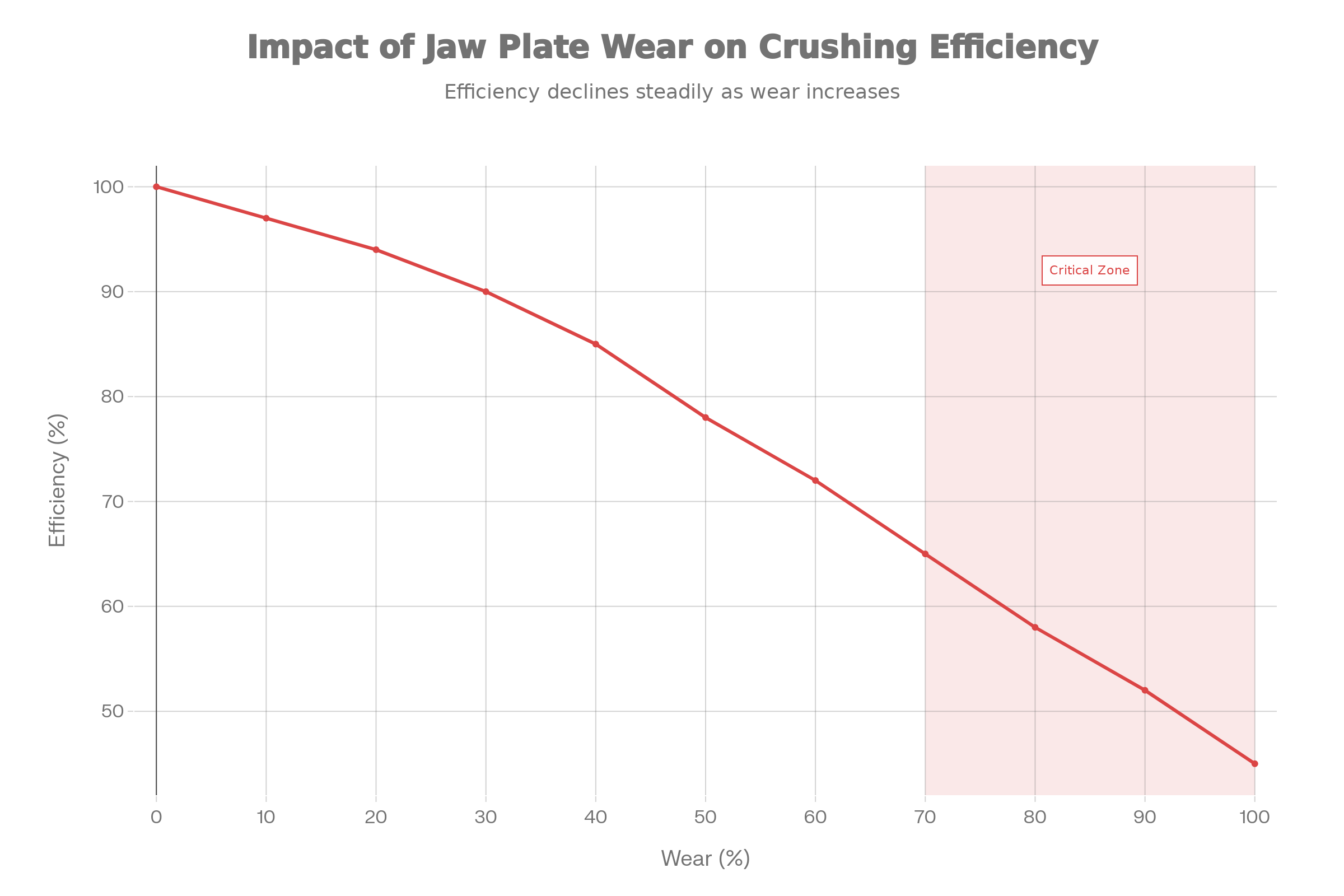

Kehausan plat rahang secara langsung berkorelasi dengan kecekapan penghancuran. Apabila pinggan haus, "gigitan" (cengkaman agresif pada bahan) menjadi lebih cetek. Batu mula tergelincir secara menegak dan bukannya patah. Penghancur mesti beroperasi lebih lama, menghasilkan lebih banyak getaran dan bunyi, untuk memproses isipadu bahan yang sama. Apabila plat mencapai kehilangan ketebalan 30%, kecekapan biasanya menurun 15-25%. Pada 50% haus, kehilangan kecekapan mencapai 35-40%. Melebihi 70% kehausan, kecekapan merosot kepada 50-65% daripada prestasi nominal.

Hubungan ini tidak linear dalam operasi sebenar—penurunan kecekapan semakin pantas apabila kehausan berlangsung. Ini menerangkan sebab pengendali berpengalaman mengutamakan penggantian plat pada ambang haus 30%, walaupun plat kekal berfungsi secara mekanikal. Ekonomi operasi sangat mengutamakan penggantian pada peringkat haus awal daripada mengendalikan plat haus kepada kegagalan bencana.

Profil Gejala: Satu plat rahang haus dengan ketara lebih cepat daripada rakan sejawatnya. Rahang kiri memakai 40% manakala rahang kanan kekal pada 15%. Bahagian atas plat haus dengan cepat manakala bahagian bawah kekal utuh. Bahan yang keluar dari penghancur menunjukkan saiz yang tidak konsisten dengan denda yang berlebihan (bahan halus) dan ketulan bersaiz besar.

Kehausan plat rahang yang tidak rata hampir selalu berpunca daripada salah jajaran aliran bahan dan bukannya kecacatan bahan plat. Apabila bahan suapan tidak sekata ke dalam ruang penghancuran, satu plat menanggung beban hentaman yang tidak seimbang. Pada penghancur pemacu tali pinggang, bahan secara semula jadi tertumpu ke arah satu sisi semasa penyusuan. Pada sistem yang diberi makan graviti, reka bentuk corong mengarahkan bahan ke laluan keutamaan. Dalam kedua-dua kes, hasilnya adalah tekanan tertumpu pada satu plat rahang.

Sudut suapan mewakili pembolehubah kritikal. Bahan yang masuk pada sudut menegak (lurus ke bawah dari corong) menumpukan daya hentaman pada garis tengah rahang, mewujudkan jalur haus menegak. Bahan yang masuk pada sudut 15-20° mengagihkan daya dengan lebih sekata merentasi lebar rahang.

Kesilapan tetapan sisi tertutup (CSS) menghasilkan simptom yang serupa. CSS—jurang antara rahang pada pendekatan terdekatnya—mestilah sama pada kedua-dua belah pihak. Jika CSS kiri ialah 25mm dan CSS kanan ialah 35mm, bahan keluar secara keutamaan dari sebelah kanan, mewujudkan beban rahang yang tidak seimbang.

Penyelesaian Pembetulan:

Laksanakan Pengagihan Suapan: Pasang penyuap bergetar dengan pengagihan aliran bahan boleh laras. Pastikan bahan merebak secara seragam merentasi lebar rahang. Pantau untuk merapatkan (di mana bahan tersekat di atas rahang, mewujudkan kelaparan sementara).

Sahkan Penjajaran CSS: Ukur CSS pada kedua-dua belah penghancur menggunakan tolok ketepatan setiap 8-10 jam operasi. Laraskan CSS menggunakan mekanisme pelarasan pengeluar untuk mencapai dimensi yang sama pada kedua-dua belah. Toleransi CSS: ±2mm antara sisi.

Optimumkan Sudut Kemasukan Bahan: Laraskan sudut pelongsor suapan kepada 15-20° daripada menegak. Ini memberikan momentum arah yang mengagihkan bahan secara sisi merentasi lebar rahang sambil menghalang kepekatan hentaman lurus ke bawah.

Putar Plat Rahang Secara Berkala: Apabila haus unilateral mencapai 50%, letakkan semula plat yang lebih haus ke kedudukan plat yang kurang haus. Ini memaksa pengedaran bahan ke kawasan rahang yang berbeza dan mengagihkan jumlah haus dengan lebih sekata. Putaran kedua pada kehausan 90% memaksimumkan utiliti plat sebelum penggantian.

Mingguan: Periksa pengedaran bahan di pintu masuk rahang. Perhatikan penstriman bahan ke bahagian keutamaan.

Bulanan: Ukur CSS pada kedua-dua belah pihak. Plot data untuk mengesan hanyutan beransur-ansur.

Suku tahunan: Periksa secara fizikal plat rahang untuk kehausan jalur atau corak yang tidak teratur.

Profil Gejala: Batu masuk ke rahang tetapi keluar sebahagiannya utuh tanpa patah. Kadar suapan kelihatan normal, tetapi bahan boleh dihancurkan melalui tanpa pengurangan saiz. Produk siap mengandungi zarah bersaiz besar melebihi spesifikasi. Pengendali melaporkan peralatan "hanya menolak bahan tanpa mengisarnya."

Gelinciran bahan menunjukkan kegagalan geometri yang kritikal: bahan boleh bergerak secara menegak melalui rahang tanpa cengkaman yang mencukupi. Ini berlaku apabila rabung plat rahang (gigi) telah haus rata dan licin. Gigi plat rahang asli mempunyai profil yang agresif—tepi tajam yang menembusi permukaan batu. Selepas 50-100 jam memproses bahan yang melelas, gigi ini menjadi bulat. Permukaan yang diratakan meningkatkan kawasan sentuhan tetapi mengurangkan "gigitan" yang mengunci bahan di tempatnya.

Geometri mekanikal rahang—sudut nip—menjadi kritikal. Sudut nip ialah sudut yang terbentuk antara rahang tetap dan boleh alih. Sudut nip optimum berjulat dari 22-26°. Apabila bahan bertemu dengan sudut ini, ia tidak boleh meluncur semula ke atas tanpa patah. Jika sudut nip terlalu cetek (18-20°), bahan boleh meluncur secara menegak tanpa rintangan. Ini berlaku sama ada melalui pengehadan reka bentuk atau melalui salah jajaran di mana haus telah mengubah geometri rahang.

Ketidakseimbangan kadar suapan sebatian masalah gelinciran. Jika kapasiti rahang ialah 150 tan sejam, memberi makan 180 tan sejam mewujudkan tunggakan berterusan. Bahan menghabiskan masa yang tidak mencukupi untuk bersentuhan dengan permukaan rahang untuk mencapai patah sepenuhnya. Zarah yang lebih kecil keluar tanpa patah.

Gantikan atau Putar Plat Rahang Dengan Segera: Gelinciran menunjukkan kehausan telah meningkat melebihi 40-50%. Gantikan plat rahang alih apabila ini berlaku. Plat rahang tetap biasanya haus dengan lebih perlahan. Putar plat alih ke kedudukan tetap apabila haus alih mencapai 50%, memberikan hayat perkhidmatan tambahan kepada bahagian yang kurang haus.

Sahkan Geometri Sudut Nip: Ukur sudut antara plat rahang pada tiga kedudukan menegak: atas (bukaan rahang), tengah dan bawah (hujung pelepasan). Sudut nip yang betul hendaklah konsisten ±2° merentasi ketinggian rahang. Jika varians melebihi ini, salah jajaran atau haus melampau telah mengubah geometri. Susun semula atau gantikan plat.

Kurangkan Kadar Suapan Secara Berkadar: Kira kapasiti penghancur untuk jenis bahan khusus anda. Laksanakan kawalan kadar penyusuan memastikan kadar suapan kekal pada 80-90% daripada kapasiti terkadar. Melebihi kapasiti mewujudkan tunggakan berterusan di mana bahan bergerak terlalu cepat untuk mencapai patah penuh.

Laksanakan Pemilihan Profil Gigi Khusus Bahan: Jenis bahan yang berbeza memerlukan corak gigi yang berbeza. Granit keras memerlukan gigi yang tajam dan agresif. Konkrit kitar semula memerlukan corak gigi beralun dan rata yang menghalang rebar dan keluli terbenam daripada menangkap. Pilih ciri bahan padanan jenis gigi untuk memaksimumkan cengkaman dan meminimumkan gelinciran.

Protokol Pencegahan:

Harian: Tonton bahan pelepasan. Mana-mana zarah bersaiz besar yang melebihi pembangunan gelinciran isyarat spesifikasi.

Mingguan: Lakukan ujian cengkaman bahan manual. Masukkan sampel ujian antara rahang pegun dan rahang bergerak. Sampel tidak boleh meluncur ke bawah apabila rahang mencapai pendekatan yang paling hampir.

Bulanan: Ukur ketinggian gigi. Apabila ketinggian gigi haus melebihi 50%, jadual penggantian plat.

Profil Gejala: Penghancur tiba-tiba menjadi tidak berfungsi dengan bahan terjepit kukuh di dalam ruang rahang. Rahang tidak boleh bergerak walaupun menggunakan kuasa. Isyarat akustik sering menunjukkan pengisaran atau pencicitan yang menunjukkan tekanan mekanikal yang luar biasa. Tekanan hidraulik (jika dilengkapi dengan sistem pelepasan) menembak ke tetapan injap pelega.

Tersedak berlaku apabila bahan terkunci secara mekanikal di dalam ruang penghancur, menghalang ayunan rahang. Ini berkembang melalui beberapa mekanisme yang berbeza:

Bahan Bersaiz Besar Pengenalan: Bahan yang melebihi lebar celah penghancur (bukaan rahang maksimum) masuk dari corong. Rahang tidak boleh ditutup sepenuhnya kerana bahan secara fizikal menghalang penutupan rahang sepenuhnya. Rahang tetap menghentam bahagian bersaiz besar pada sudut, memaksa bahan ke sisi ke sudut ruang rahang di mana ia mengunci pepejal.

Melengkung dan Merapatkan: Apabila bahan berbutir (produk yang dihancurkan atau halus) terkumpul di ruang rahang lebih cepat daripada dilepaskannya, zarah yang lebih halus mencipta gerbang penyangga diri di atas bukaan pelepasan. Potongan besar di atas gerbang tidak boleh jatuh. Konfigurasi menjadi stabil secara mekanikal (lengkungan menyokong beban) dan menghalang aliran bahan.

Kelekatan Disebabkan Kelembapan: Bahan dengan kandungan lembapan yang tinggi (batu yang mengandungi tanah liat, bijih basah) menjadi melekat. Zarah melekat pada plat rahang dan dinding ruang, terkumpul lebih cepat daripada pelepasan mengeluarkannya. Setelah pembentukan mencapai ketebalan yang mencukupi, ia secara fizikal menghalang pergerakan rahang.

Lambakan Suapan Pantas: Apabila bahan dibuang ke dalam ruang rahang secara tiba-tiba dan bukannya disuap secara beransur-ansur, seluruh jisim mendarat di rahang secara serentak. Rahang tidak dapat memproses kelantangan dengan cukup pantas. Lebihan beban menyebabkan bahan dibungkus dengan kukuh di sudut ruang.

Tetapan Sisi Tertutup yang Salah: CSS yang terlalu ketat (jurang rahang terlalu kecil) menghalang pelepasan bahan yang mencukupi. Bahan tidak boleh jatuh melalui bukaan nyahcas. Ia terkumpul di dalam ruang sehingga penutupan rahang dihalang secara fizikal.

Penyelesaian Pembetulan:

Hentikan penghancur segera menggunakan pemotongan kuasa penuh (bukan hanya berhenti kecemasan, tetapi kunci keluar sepenuhnya).

JANGAN cuba mengalihkan bahan melalui operasi terbalik—ini berisiko komponen pecah dan lontar bahan.

Keluarkan sambungan penyuap dan benarkan graviti mengeluarkan bahan yang boleh diakses.

Jika bahan masih terjepit, gunakan penggalian manual dari hujung pelepasan. Gunakan pelincir menembusi pada pengikat untuk memudahkan penyingkiran plat rahang jika perlu.

Setelah tidak tersekat, periksa plat rahang untuk kerosakan sebelum dimulakan semula.

Cegah Pengenalan Bahan Bersaiz Besar:

Pasang skrin grizzly (penyaringan bar selari) serta-merta di hulu penghancur rahang. Tetapkan jarak bar pada 80-90% daripada lebar jurang penghancur.

Skrin grizzly membolehkan bahan bersaiz betul jatuh terus ke penghancur sambil memesongkan kepingan bersaiz besar ke peralatan penghancuran sekunder.

Operasi perlombongan Kanada mengurangkan chocking sebanyak 68% melalui pengubahsuaian tunggal ini.

Gantikan penyuap graviti-dump dengan penyuap bergetar yang mengedarkan bahan secara beransur-ansur dari semasa ke semasa.

Pengumpan bergetar memecahkan gerbang dan menghalang penyambungan bahan dengan pengadukan lembut yang berterusan.

Laraskan lejang dan kekerapan penyuap bergetar untuk memadankan kapasiti pemprosesan penghancur.

CSS menentukan saiz dan kadar pelepasan bahan. CSS yang terlalu ketat menghalang pelepasan.

Ukur CSS setiap 8-10 jam semasa operasi. Tingkatkan CSS secara beransur-ansur jika pengumpulan bahan diperhatikan.

Pelarasan CSS biasa: Peningkatan 2-5mm dalam CSS boleh menyelesaikan isu tersekat kecil.

Pantau saiz produk siap—mengembangkan CSS terlalu banyak menghasilkan produk bersaiz besar.

Untuk bahan basah semula jadi atau batu kandungan tanah liat tinggi, laksanakan pra-rawatan pengeringan.

Pra-pengeringan mengurangkan kelembapan di bawah 5%, menghilangkan sifat melekit dan melekat.

Sebagai alternatif, pasangkan dinding penyekat dalam bahan menghalakan pelongsor suapan ke arah tengah ruang, mengurangkan lekatan dinding sisi.

Setiap Jam: Perhatikan kadar pelepasan corong. Sebarang penyimpangan menunjukkan perkembangan penyumbatan.

Setiap 4 jam: Ukur CSS. Log data aliran untuk mengesan hanyut CSS secara beransur-ansur.

Harian: Periksa bukaan pelepasan untuk melihat pembentukan bahan. Bersihkan segera jika pengumpulan diperhatikan.

Perubahan anjakan: Sahkan bar skrin grizzly tidak rosak atau bengkok (bar bengkok membenarkan bahan bersaiz besar masuk).

Profil Gejala: Keretakan yang boleh dilihat berkembang pada plat rahang, pada mulanya kelihatan sebagai rekahan permukaan tetapi merambat lebih dalam dengan operasi berterusan. Pemantauan akustik (jika ada) mengesan bunyi keretakan frekuensi tinggi. Getaran meningkat dengan ketara. Akhirnya, bahagian plat rahang mengelupas (terputus) menghasilkan ejecta berbahaya dan menjejaskan prestasi penghancuran dengan teruk.

Plat rahang gagal melalui patah rapuh apabila dikenakan beban kejutan melebihi kapasiti bahan. Plat rahang keluli mangan tinggi direka bentuk untuk "mengeraskan" di bawah tekanan berulang-menjadi semakin keras dengan penggunaan. Walau bagaimanapun, beban kejutan (daya hentaman mengejut berkali-kali ganda daripada beban operasi biasa) boleh melebihi kapasiti pengerasan kerja dan menyebabkan keretakan serta-merta.

Lambakan Suapan Pantas: Bahan yang dibuang secara tiba-tiba ke dalam ruang rahang dikenakan beban hentaman pekat ke satu kawasan kecil. Plat rahang mengalami tekanan seketika berkali-kali ganda beban operasi keadaan mantapnya. Keluli mangan boleh menyerap kejutan yang ketara, tetapi kes yang melampau menyebabkan keretakan.

Kesan Besi Tramp: Objek logam (bolt, kepingan rebar, serpihan peralatan) tersembunyi dalam bahan suapan menyerang plat rahang dengan daya penutupan rahang penuh. Kesan logam-ke-logam menumpukan daya dalam kawasan sentuhan mikroskopik, mewujudkan tekanan yang melebihi kekuatan hasil bahan secara tempatan.

Perlanggaran Tetapan Sisi Tertutup: Apabila rahang tertutup sepenuhnya (pada CSS), jika bahan terjepit di dalam ruang, impak antara rahang tetap dan boleh alih menghantar daya yang besar melalui mana-mana bahan di antara mereka. Bahan keras mungkin tidak patah, tetapi ia menghantar kejutan yang boleh memecahkan plat rahang.

Keterlaluan Parameter Operasi: Menjalankan penghancur pada kelajuan yang berlebihan (RPM melebihi spesifikasi reka bentuk) atau dengan beban yang berlebihan (pelarasan CSS berterusan ke arah jurang yang lebih ketat) mencipta beban kejutan kronik yang akhirnya membawa kepada keretakan keletihan.

Penyelesaian Pembetulan:

Pasang pengesanan logam di pintu masuk corong suapan. Pengesan logam mencetuskan penghentian tali pinggang penghantar sebelum bahan tercemar memasuki penghancur.

Laksanakan pemeriksaan bahan dan protokol pemeriksaan visual sebelum memberi makan.

Gunakan sistem magnet kekal dalam pelongsor suapan graviti untuk menangkap kepingan logam magnetik yang kecil.

Hilangkan lambakan bahan secara tiba-tiba. Gantikan pelongsor graviti dengan penyuap bergetar.

Pengumpan bergetar mengawal kadar kemasukan bahan, menghalang kepekatan kejutan.

Bahan suapan secara beransur-ansur pada kadar penghancur direka untuk memproses secara berterusan.

Pada penghancur rahang hidraulik, sahkan tetapan injap pelega adalah betul (ditetapkan oleh pengilang, biasanya 250-350 bar bergantung pada model).

Pelepasan tekanan menghalang rahang daripada daya yang berlebihan. Jika pelepasan ditetapkan terlalu tinggi, rahang menghasilkan daya penutupan yang berlebihan.

Periksa tetapan injap pelega setiap bulan, terutamanya selepas penyelenggaraan.

Retakan permukaan kelihatan sebelum perambatan dalam. Pemeriksaan visual bulanan mengesan keretakan awal apabila plat masih boleh dikendalikan dengan selamat.

Setelah retak melebihi 50mm panjang atau menunjukkan tanda-tanda pembiakan aktif (pertumbuhan diperhatikan dalam pemeriksaan berturut-turut), gantikan plat dengan segera.

JANGAN cuba membaiki keretakan melalui kimpalan—kimpalan keluli mangan menghasilkan zon keras dan rapuh yang terdedah kepada kegagalan bencana.

Jika keretakan berlaku berulang kali dengan bahan Mn13 standard, tingkatkan kepada Mn18Cr2 atau bahan komposit dwilogam.

Bahan termaju ini mempamerkan rintangan hentaman yang unggul. Komposit dwilogam direka bentuk khusus untuk menyerap beban hentakan tanpa retak.

Walaupun kos bahan meningkat 100-150%, penghapusan keretakan kronik mengurangkan buruh dan kekerapan penggantian, memberikan ROI positif dalam tempoh 12-18 bulan.

Mingguan: Periksa plat rahang secara visual untuk mengesan keretakan, terutamanya pada sudut plat dan lubang bolt (kawasan kepekatan tekanan).

Bulanan: Lakukan pemantauan akustik (dengar bunyi keretakan logam semasa operasi). Bunyi bernada tinggi menunjukkan keretakan yang berkembang.

Suku Tahunan: Libatkan peralatan pengukuran ketebalan plat ultrasonik. Retak mencipta pantulan ultrasonik yang boleh dikesan sebagai variasi ketebalan. Amaran lanjutan sebelum keretakan kelihatan.

| Gejala yang Diperhati | Punca Punca Utama | Ujian Pengesahan Sekunder | Penyelesaian Disyorkan |

| Kecekapan menurun 20%+ tanpa perubahan suapan | Kehausan plat rahang >30%, CSS tidak sejajar, Galas longgar | Ukur ketebalan plat, semak CSS kedua-dua belah, pemeriksaan suhu galas | Gantikan plat pada 30% haus, sahkan CSS ±2mm, semak arah aliran suhu galas |

| Haus tidak sekata (satu pinggan jauh lebih haus) | Pengedaran bahan tidak sekata, pelongsor suapan bersudut, hanyut CSS pada satu sisi | Pemeriksaan visual corak suapan, ukur CSS kedua-dua belah pihak, semak sudut pelongsor suapan | Pasang penyuap bergetar, laraskan sudut suapan kepada 15-20°, samakan CSS kedua-dua belah |

| Bahan bersaiz besar dalam pelepasan | Gigi plat haus (>50% kehilangan ketinggian), CSS yang berlebihan, Daya tutup rahang tidak mencukupi | Ukur ketinggian gigi, sahkan CSS lwn spesifikasi, periksa tekanan hidraulik | Gantikan plat, kurangkan CSS 2-5mm, sahkan tekanan penutup rahang pada injap pelega |

| Bahan tergelincir tanpa hancur | Permatang rahang rata, Sudut jepit terlalu cetek, Kadar suapan berlebihan | Periksa permukaan plat berkilat dan licin, ukur sudut nip pada 3 ketinggian, kira kapasiti berbanding kadar suapan | Gantikan plat, sahkan sudut nip 22-26°, kurangkan kadar suapan kepada kapasiti 80-90% |

| Kunci rahang secara tiba-tiba (tidak boleh ditutup) | Bahan bersaiz besar terjepit, Merapatkan/melengkung dalam ruang, Pembungkusan akibat lembapan | Cuba keluarkan bahan secara manual, ukur dimensi ruang, nilai kandungan lembapan | Gunakan skrin grizzly di hulu, laksanakan penyuap bergetar, kurangkan kelembapan bahan atau tetapan CSS |

| Getaran atau bunyi yang tidak normal | Bolt plat rahang longgar, Plat tidak sejajar, Haus galas, Perkembangan retak | Periksa tork bolt (sepatutnya selesa, tidak dilucutkan), ukur dimensi lubang bolt, dengar bunyi logam berderak | Retorque semua bolt mengikut spesifikasi pengeluar, jajarkan semula atau gantikan plat, gantikan galas yang haus |

| Pembukaan pelepasan disekat | Pengumpulan bahan daripada kelembapan yang tinggi, CSS yang tidak mencukupi, Kadar pelepasan yang perlahan | Ukur CSS, periksa kelekatan bahan, nilai kekerapan pembersihan ruang | Tingkatkan CSS, kurangkan kandungan lembapan, tingkatkan kekerapan pembersihan, pertimbangkan salutan pelapik anti-stick |

| Galas terlalu panas (>80°C) | Pelinciran yang tidak mencukupi, Kehausan/kemerosotan galas, Tekanan salah jajaran | Periksa operasi sistem pelinciran, ukur mainan jejari bearing, sahkan penjajaran rahang | Isi semula gris, gantikan galas jika mainkan >0.5mm, laraskan semula plat rahang |

| Penutupan peralatan sekejap-sekejap (saling kunci keselamatan) | Pencetus getaran tinggi, Had suhu melebihi, Kitaran pelepasan tekanan hidraulik | Semak jika penutupan berlaku pada kedudukan rahang tertentu (isu penjajaran) atau rawak (isu galas), ukur suhu | Atasi sebab khusus: laraskan semula jika bergantung pada kedudukan, gantikan galas jika rawak, sahkan injap pelega |

| Kualiti produk siap merosot (denda meningkat, ketulan bersaiz besar kelihatan) | Plat haus, Jaw misalignment, Beroperasi pada kelajuan yang berlebihan | Ukur kehausan plat, periksa CSS dan penjajaran selari rahang, sahkan kelajuan penghancur berada dalam spesifikasi | Gantikan plat apabila >40% haus jelas, laraskan CSS dan penjajaran, kurangkan kelajuan jika berlebihan |

Perhatikan ciri-ciri pelepasan bahan. Sebarang perubahan dalam pengedaran saiz produk memerlukan pemeriksaan plat.

Pantau bunyi dan getaran peralatan. Tanda tangan akustik yang tidak normal selalunya mendahului haus yang boleh dilihat.

Sahkan operasi penyuap. Aliran bahan yang konsisten dan sekata menghalang kehausan yang tidak sekata.

Periksa pengumpulan bahan dalam pelepasan ruang rahang. Bersih jika diperhatikan.

Penyelenggaraan Mingguan:

Ukur ketebalan plat rahang menggunakan angkup ketepatan pada tiga kedudukan menegak (atas, tengah, bawah) pada kedua-dua plat tetap dan boleh alih. Rekod ukuran. Bandingkan dengan data minggu sebelumnya untuk mengira kadar haus.

Ukur CSS pada kedua-dua belah kiri dan kanan rahang. Sahkan perbezaan CSS kurang daripada 2mm. Rekod data.

Periksa plat rahang secara visual untuk mengesan keretakan, terutamanya di sekitar lubang bolt dan sudut plat.

Periksa tahap getaran. Kebanyakan penghancur moden mempunyai sensor getaran. Getaran melebihi 5 mm/s RMS menunjukkan masalah berkembang.

Sahkan semua bolt plat rahang adalah selesa. Gunakan sepana tork untuk memeriksa 4-6 bolt rawak. Jika ada yang longgar, tork semua bolt mengikut spesifikasi pengeluar.

Penyelenggaraan Bulanan:

Lakukan analisis haus plat terperinci. Kira kadar haus (mm seminggu atau mm setiap 100 jam operasi). Gunakan kadar haus untuk tarikh penggantian projek.

Ukur lebar ruang penghancur rahang pada tiga kedudukan menegak. Ruang rahang harus kekal selari. Jika lebar berbeza lebih daripada 5mm antara atas dan bawah, plat telah menjadi tidak sejajar.

Periksa suhu galas rahang semasa operasi. Rekod suhu. Suhu galas biasa ialah 40-60°C. Suhu melebihi 75°C menunjukkan kemerosotan galas atau pelinciran yang tidak mencukupi.

Lakukan pemeriksaan penjajaran rahang menggunakan alat penjajaran lurus atau laser. Muka rahang hendaklah kekal selari ±2mm merentasi lebar rahang penuh.

Putar plat rahang alih daripada rahang yang menghancurkan ke kedudukan bertentangan (atau sebaliknya) jika haus mencapai 50%. Ini mengedarkan haus ke kawasan plat yang kurang haus.

Penyelenggaraan Suku Tahun:

Libatkan teknik pengukuran lanjutan: pengukuran ketebalan plat ultrasonik (mengesan keretakan dalaman sebelum kegagalan permukaan), pemetaan haus pencari pengintai laser (mencipta profil haus visual merentas permukaan plat), dan pengimejan terma (mengenal pasti titik panas geseran yang menunjukkan salah jajaran).

Uji sistem hidraulik (jika dilengkapi): sahkan tekanan injap pelega, periksa kebocoran, nilai keadaan bendalir.

Periksa plat togol dan semua komponen keselamatan. Togol plat boleh patah di bawah tekanan tinggi, menjadi bahaya keselamatan.

Menilai integriti struktur penghancur. Periksa bingkai untuk keretakan atau ubah bentuk kekal, terutamanya di sekitar pelekap galas dan titik pangsi rahang.

Semakan Separuh Tahunan:

Analisis data log penyelenggaraan lengkap dalam tempoh 6 bulan. Kenal pasti trend: adakah plat haus lebih cepat daripada garis dasar? Adakah getaran meningkat secara beransur-ansur? Adakah suhu galas melayang ke atas?

Jalankan analisis ekonomi: bandingkan kos penggantian plat awal (pada 30% haus) berbanding operasi berterusan kepada 60%+ haus dengan mengambil kira tenaga kerja, masa henti dan kemungkinan kerosakan galas atau rangka.

Semak prosedur operasi dengan krew. Punca biasa haus awal selalunya melibatkan ralat operasi yang boleh dielakkan (lambakan suapan pantas, saringan bahan yang tidak mencukupi, pelinciran cuai).

Penghancur rahang moden semakin menggabungkan sistem pemantauan masa nyata yang memberikan penglihatan berterusan ke dalam keadaan peralatan:

Pemantauan Getaran: Pecutan pecutan mengesan getaran tidak normal yang menunjukkan ketidakselarasan, kehausan galas atau perkembangan keretakan. Aliran getaran dari semasa ke semasa mendedahkan kemerosotan progresif sebelum kegagalan peralatan. Ambang penggera (biasanya 5 mm/s RMS) mencetuskan pemberitahuan penyelenggaraan.

Penderia Suhu: Penderia inframerah memantau suhu galas secara berterusan. Arah aliran suhu mendedahkan perkembangan degradasi galas. Lonjakan suhu secara tiba-tiba menunjukkan masalah geseran daripada salah jajaran.

Pemantauan Akustik: Mikrofon mengesan bunyi keretakan logam, bunyi mengisar dan tandatangan akustik lain. Algoritma kecerdasan buatan mengenal pasti perkembangan retak beberapa minggu sebelum retak yang kelihatan muncul.

Sistem Pengukuran Pakai: Sistem berasaskan laser mengukur ketebalan plat rahang secara berterusan, menjejaki kadar haus dalam masa nyata. Makluman automatik dicetuskan apabila haus mencapai ambang 20%, 30% dan 50%.

Sistem ini mengurangkan penyelenggaraan reaktif (bertindak balas kepada kegagalan) dan membolehkan penyelenggaraan ramalan (menggantikan komponen sebelum kegagalan berlaku), meningkatkan masa operasi dan memanjangkan hayat peralatan.

Prestasi plat penghancur rahang berbeza dengan ketara berdasarkan pemilihan gred bahan. Memahami sifat bahan menghalang haus pramatang dan membolehkan prestasi optimum untuk aplikasi tertentu.

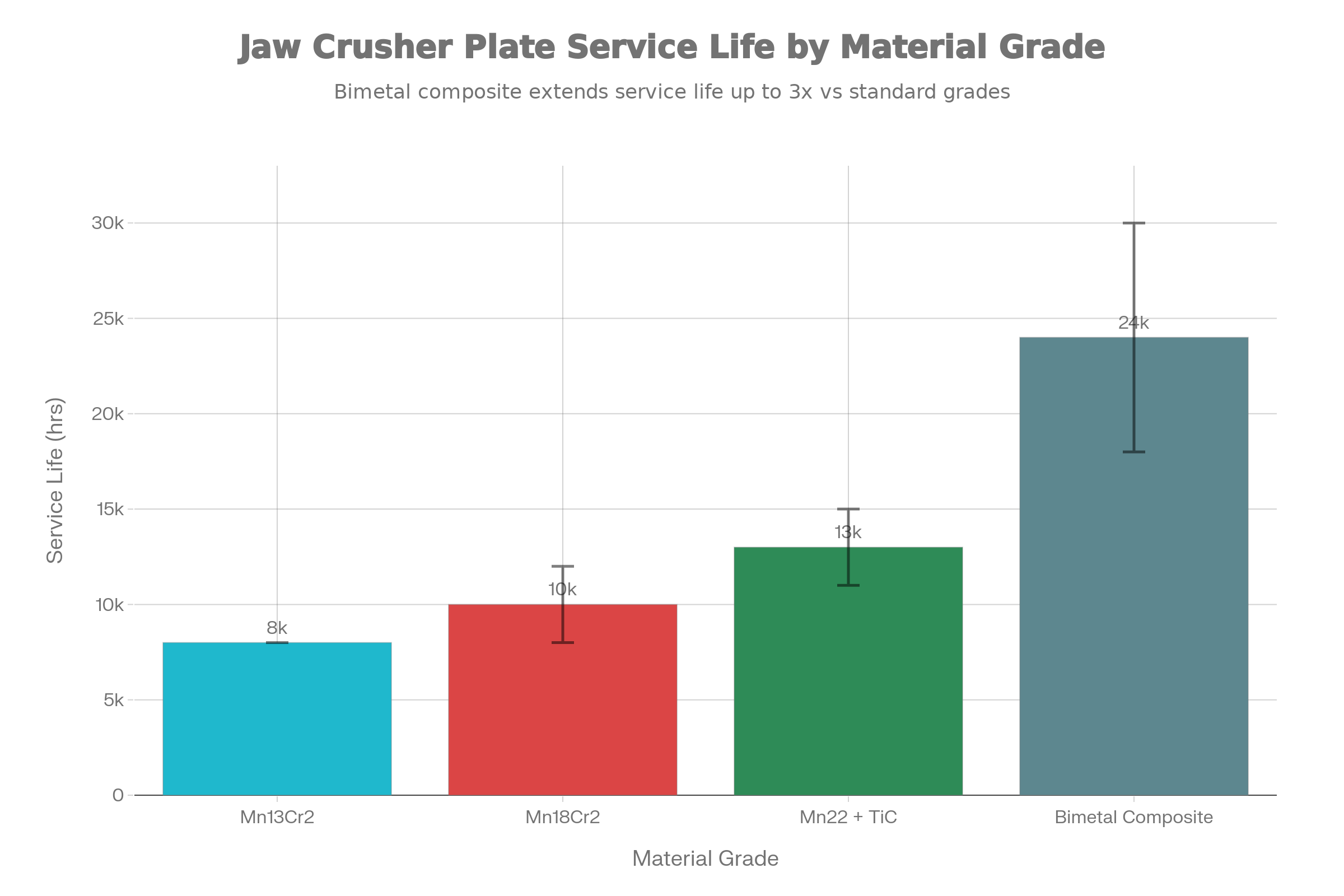

Gred Standard Mn13Cr2: Keluli mangan garis asas, mengandungi 13% mangan dan 2% kromium. Bekerja mengeras daripada kekerasan awal 200-250 HB kepada 450-550 HB dalam perkhidmatan. Sesuai untuk: bahan lembut hingga sederhana (batu kapur, arang batu, agregat). Hayat perkhidmatan 400-600 jam (bahan lembut), 200-300 jam (kekerasan sederhana). Kos: $1,500-2,000 setiap pinggan.

Gred Premium Mn18Cr2: Kandungan mangan yang lebih tinggi (18%) memberikan tindak balas pengerasan kerja dan rintangan hentaman yang unggul. Mengeras hingga 500-600 HB. Unggul untuk: bahan keras (granit, basalt, bijih besi), konkrit kitar semula, agregat campuran. Hayat perkhidmatan 8,000-12,000 jam. Kos: $3,500-4,500 setiap pinggan.

Mn22 dengan Sisipan TiC: Mangan maksimum (22%) ditambah sisipan zarah titanium karbida untuk rintangan lelasan yang melampau. Mengekalkan kekerasan sepanjang hayat perkhidmatan tanpa pergantungan pengerasan kerja yang ketara. Untuk: aplikasi melelas yang melampau (bahan kaya silika, bahan kitar semula dengan jubin seramik dibenamkan). Hayat perkhidmatan 11,000+ jam. Kos: $6,000-8,000 setiap pinggan.

Komposit Dwilogam: Pembinaan dwi-lapisan dengan permukaan haus besi kromium tinggi (kekerasan 64 HRC) terikat pada asas keluli mangan yang keras. Rintangan kejutan dan rintangan lelasan yang unggul melalui reka bentuk berlapis. Untuk: aplikasi dengan bahaya bercampur (kejutan keras tambah hentaman). Jangka hayat perkhidmatan 200-300% lanjutan berbanding Mn13. Kos: $8,000-12,000 setiap pinggan.

| Jenis Bahan | Kekerasan | Kandungan mangan | Aplikasi Optimum | Hayat Perkhidmatan Biasa | Kos setiap Pinggan |

| MN13CR2 | 200-250 HB permulaan | 13% | Batu kapur, arang batu, agregat lembut | 400-600 jam | $1,500-2,000 |

| Mn18Cr2 | 400-600 HB | 18% | Granit, basalt, bijih besi, konkrit kitar semula | 8,000-12,000 jam | $3,500-4,500 |

| Mn22 + TiC | 550-650 HB | 22% + sisipan | Batu yang kaya dengan silika, tertanam seramik dikitar semula | 11,000+ jam | $6,000-8,000 |

| Komposit Bimetal | 450-650 HB | 13-18% asas | Aplikasi bercampur (keras + kejutan) | 200-300% vs Mn13 | $8,000-12,000 |

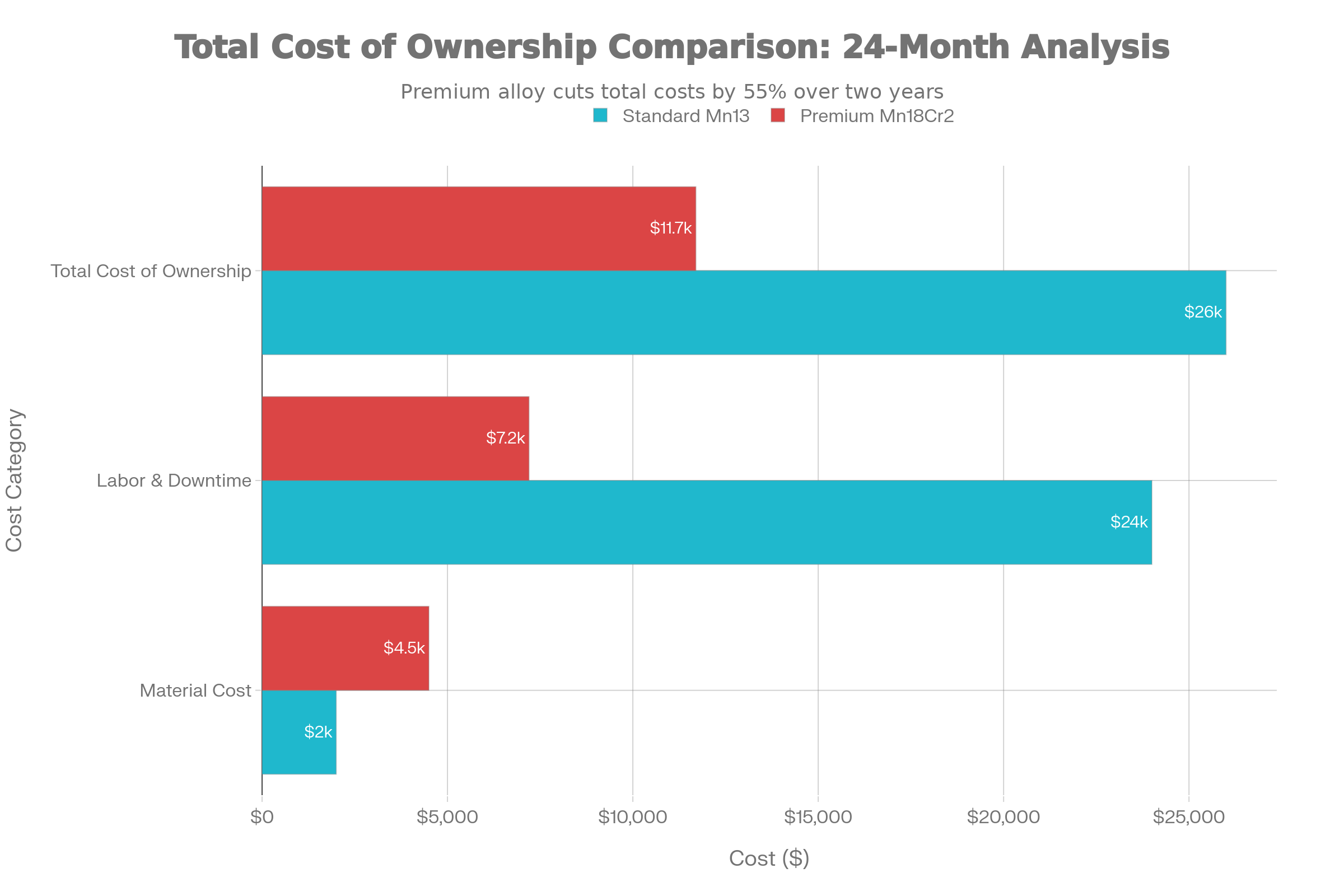

Analisis kewangan yang membandingkan bahan standard Mn13 berbanding bahan Mn18Cr2 premium sepanjang tempoh operasi 24 bulan menggambarkan sebab pemilihan bahan memberi kesan mendalam kepada keuntungan.

Kos bahan: Menggantikan plat rahang 8-10 kali setahun = $2,000 × 9 penggantian = $18,000

Kos buruh: Setiap penggantian memerlukan 4-6 jam penutupan + 2-3 jam pemasangan = 40-50 jam buruh setiap tahun = 100 jam selama 24 bulan × $80/jam = $8,000

Kos masa hentikan: Kerugian pengeluaran semasa penggantian = 4-6 jam setiap penggantian × 9 penggantian × 2 tahun × $150/jam kehilangan pengeluaran = $10,800

Jumlah kos 24 bulan: $36,800

Struktur Kos Mn18Cr2 Premium (24 bulan):

Kos bahan: Menggantikan plat rahang 2-3 kali dalam tempoh 24 bulan = $4,500 × 2.5 penggantian = $11,250

Kos buruh: Kurang penggantian = 10-15 jam buruh dalam tempoh 24 bulan × $80/jam = $1,200

Kos masa hentikan: Masa hentikan minimum = 4-6 jam × 2.5 penggantian × $150/jam = $1,800

Jumlah kos 24 bulan: $14,250

Kesan Kewangan: Mn18Cr2 Premium mengurangkan jumlah kos pemilikan sebanyak $22,550 (pengurangan 61%) sepanjang 24 bulan, walaupun kos bahan permulaan 125% lebih tinggi ($4,500 berbanding $2,000). Tempoh bayaran balik untuk naik taraf bahan ialah 6-8 bulan, selepas itu penjimatan terkumpul dipercepatkan. Untuk operasi perlombongan yang menjalankan pelbagai penghancur, penjimatan terkumpul merentasi kumpulan penghancur rahang 10-15 dengan mudah melebihi $300,000-500,000 setiap tahun.

Di luar pengurangan kos yang dikira, bahan premium memberikan faedah kedua: gangguan operasi yang dikurangkan meningkatkan penjadualan pengeluaran, krisis penyelenggaraan peralatan yang lebih sedikit mengurangkan tekanan kakitangan, dan kebolehpercayaan peralatan yang dipertingkatkan meningkatkan keselamatan (kegagalan peralatan adalah punca kemalangan biasa).

Operasi penghancuran granit 50 orang di Queensland memproses 2,000 tan setiap hari menggunakan tiga penghancur rahang togol dua yang dilengkapi dengan plat standard Mn13Cr2. Plat diganti 6-7 kali setahun setiap penghancur (18-21 jumlah penggantian). Sesak kronik berlaku 4-5 kali seminggu, memerlukan prosedur nyahjamu kecemasan dengan purata 2 jam setiap satu.

Masalah Operasi: Masa henti peralatan melebihi 150 jam setiap tahun disebabkan oleh kedua-dua selang penggantian dan insiden tercekik. Peristiwa tersedak yang teruk menyebabkan sudut suapan tidak sejajar, mempercepatkan haus tidak sekata pada satu plat rahang kepada 60% dalam masa dua bulan.

Proses Diagnostik: Pengukuran haus terperinci mendedahkan corak haus asimetri dengan perbezaan CSS 2mm antara rahang kiri dan kanan. Penyiasatan menemui corong suapan mengarahkan bahan secara keutamaan ke rahang kiri. Selain itu, kandungan lembapan bahan melebihi 8% (luar biasa untuk kuari Australia), dan saiz skrin berwarna abu-abu membenarkan 5% suapan melebihi lebar bukaan reka bentuk.

Dinaik taraf kepada plat Mn18Cr2 untuk mengurangkan kekerapan penggantian

Penyumpan bergetar dipasang dengan pengedaran bahan boleh laras

Jarak bar skrin grizzly diperketatkan kepada 85mm (90% daripada jurang rahang)

Peralatan pra-pengeringan yang dilaksanakan mengurangkan kelembapan kepada 4%

Mewujudkan protokol pengesahan CSS mingguan dengan toleransi ±1mm

Keputusan: Kekerapan penggantian dikurangkan kepada 2-3 kali setahun bagi setiap penghancur. Insiden tersedak menurun kepada 1-2 bulanan. Haus tidak sekata disingkirkan—kedua-dua plat rahang kini menunjukkan corak pemakaian seragam. Masa operasi peralatan meningkat kepada 96% (daripada 92%). Jumlah pengurangan kos operasi: $185,000 setiap tahun merentasi armada tiga penghancur.

Sebuah kemudahan kitar semula sisa perobohan di Johannesburg memproses 150 tan konkrit campuran dan asfalt setiap hari (kedua-duanya mengandungi zarah agregat keras dan habuk halus). Plat standard Mn13Cr2 telah menyebabkan dua masalah berulang: kerapuhan dengan kerapuhan sekali-sekala akibat hentaman, dan pengumpulan bahan dalam pelepasan akibat lekatan habuk halus yang melekit.

Masalah Operasi: Plat rahang bertahan hanya 200-250 jam kerana pelbagai sebab: hentakan hentaman daripada rebar yang tertanam dalam konkrit, permukaan salutan habuk yang melelas, dan penyumbatan pelepasan daripada pengumpulan denda yang memerlukan pembersihan ruang manual 3-4 kali seminggu.

Proses Diagnostik: Pemantauan akustik mengesan perkembangan keretakan setiap 150-200 jam, sebelum kegagalan plat kelihatan. Pengukuran lembapan menunjukkan pengumpulan denda di hujung pelepasan menghasilkan 60-70% kepekatan lembapan. Analisis bahan mendedahkan 15-20% denda (<2mm) dalam bahan input.

Dinaik taraf kepada plat rahang komposit dwilogam yang direka bentuk untuk rintangan hentaman dan kekerasan permukaan yang lebih baik

Dipasang salutan pelapik anti-stick (berasaskan Teflon) pada hujung pelepasan ruang penghancur

Sistem semburan automatik yang dilaksanakan menambah agen penyebaran lembapan untuk mengurangkan lekatan halus melekit

Menambah sistem saringan sekunder untuk memisahkan denda sebelum dihancurkan (mengurangkan beban penghancur sebanyak 15-20%)

Utiliti lanjutan putaran plat suku tahunan

Keputusan: Hayat perkhidmatan plat rahang meningkat kepada 800+ jam (300% peningkatan). Spalling dan keretakan dihapuskan. Sekatan pelepasan dikurangkan daripada 3-4 mingguan kepada kurang daripada bulanan. Buruh penyelenggaraan dikurangkan 40%. Manfaat ekonomi melebihi pelaburan dalam tempoh 14 bulan.

Sebuah lombong tembaga berskala besar memproses 20,000 tan setiap hari mengendalikan lapan penghancur rahang togol dua kali. Operasi standard menggantikan plat setiap bulan (96 plat setiap tahun). Pemacu produktiviti 2022 mengenal pasti masa henti penghancur rahang sebagai kesesakan pemprosesan utama. Siasatan mendedahkan kecekapan telah merosot secara progresif apabila plat berumur.

Masalah Operasi: Pengukuran terperinci menunjukkan kehausan plat purata mencapai 45-50% sebelum penggantian (kru diganti hanya apabila peralatan gagal atau kecekapan menurun dengan ketara). Pada tahap haus ini, kecekapan penghancur turun kepada 60-65% daripada nominal, memerlukan input tenaga berganda untuk mengekalkan daya pemprosesan, melata ke peralatan lain melalui barisan pemprosesan.

Proses Diagnostik: Pemantauan lanjutan yang dipasang pada tiga penghancur menyediakan data asas: kadar haus, keluk kecekapan, buruh penyelenggaraan setiap penghancur dan penggunaan tenaga bagi setiap tan yang diproses. Data mendedahkan perbezaan kecekapan dramatik antara penghancur dengan plat segar berbanding plat haus. Penggunaan tenaga meningkat 35% apabila plat mencapai 45% haus.

Jadual penggantian plat agresif yang ditetapkan: gantikan semua plat rahang pada 25-30% haus (bukan 45-50% haus)

Dinaik taraf kepada bahan Mn18Cr2 pada kesemua lapan penghancur

Penyediaan suapan standard dengan skrin berwarna kelabu yang diperbesarkan

Sistem pemantauan automatik menjejak plat rahang haus secara berterusan

Latihan krew tentang tetapan CSS optimum dan prosedur pemakanan

Keputusan: Walaupun kekerapan penggantian plat meningkat daripada 8 kepada 10 setiap penghancur setiap tahun (bilangan penggantian yang lebih tinggi), jumlah kos operasi menurun 28% disebabkan oleh jangka hayat bahan, penghapusan gangguan kecemasan buruh tinggi dan penggunaan tenaga yang berkurangan daripada beroperasi pada kecekapan 85%+ secara berterusan. Daya pengeluaran meningkat 12% menggunakan bilangan penghancur yang sama. ROI pada sistem pemantauan dan bahan yang dinaik taraf: 18 bulan.

Prestasi plat penghancur rahang dan umur panjang tidak ditentukan oleh reka bentuk peralatan sahaja. Kecemerlangan operasi muncul daripada persimpangan pemilihan bahan yang betul, pemantauan dan diagnostik yang sistematik, penyelenggaraan pencegahan yang dirancang, dan pengoptimuman berterusan parameter operasi. Operasi yang menunjukkan penguasaan merentas dimensi ini mencapai pengurangan 50-70% dalam masa henti peralatan, 35-45% pengurangan dalam kos penyelenggaraan dan peningkatan pengeluaran sebanyak 10-20% menggunakan peralatan yang sama.

Peralihan daripada penyelenggaraan reaktif (bertindak balas terhadap kegagalan) kepada penyelenggaraan ramalan (mencegah kegagalan) memerlukan pelaburan awal dalam teknologi pemantauan, latihan anak kapal dan disiplin operasi. Namun pelaburan ini menghasilkan pulangan yang biasanya melebihi 25-30% setiap tahun dalam operasi perlombongan dan agregat yang memproses bahan volum tinggi, margin rendah di mana kebolehpercayaan peralatan secara langsung menentukan keuntungan.

Untuk operasi yang mencari panduan teknikal tambahan tentang pemilihan plat penghancur rahang, pemasangan atau penyelesaian masalah khusus untuk peralatan dan bahan anda, berunding dengan pengeluar alat ganti haus khusus. melawathttps://www.htwearparts.com/untuk sumber teknikal yang komprehensif, spesifikasi bahan dan akses kepada sokongan kejuruteraan pakar. Haiti Casting, sebagai pengeluar terkemuka plat haus penghancur rahang merentas semua gred bahan dan penyedia perkhidmatan penyepaduan pemantauan masa nyata, menawarkan perundingan teknikal yang membolehkan pemilihan bahan yang tepat untuk operasi dan aplikasi khusus anda.