Kegelbrekers spelen een cruciale rol in de mijnbouw-, aggregaat- en bouwsector, waar ze worden gebruikt om materialen zoals rotsen, ertsen en aggregaten te verpletteren en te verkleinen tot kleinere, beter hanteerbare afmetingen. Het hart van elke kegelbreker wordt gevormd door de voering, een cruciaal onderdeel dat rechtstreeks invloed heeft op de efficiëntie, duurzaamheid en algehele prestaties van de machine. Het selecteren van de juiste kegelbrekervoering is niet alleen cruciaal voor het bereiken van de gewenste productiedoelen, maar ook voor het verlengen van de levensduur van de apparatuur en het verlagen van de operationele kosten. In dit artikel zullen we de verschillende soorten verkennenkegelbrekervoeringen, belangrijke factoren waarmee u rekening moet houden bij het selecteren ervan, en tips voor het optimaliseren van hun prestaties.

Kegelbrekervoeringen zijn verkrijgbaar in verschillende uitvoeringen en materialen, elk geschikt voor verschillende toepassingen en breekfasen. Het materiaal, de vorm en het type van de voering hebben een directe invloed op de prestaties en levensduur van de apparatuur. Afhankelijk van de verschillende materialen, vormen en functies kunnen kegelbrekervoeringen worden onderverdeeld in de volgende typen:

Hoge mangaanstalen voering:

Hoge mangaanstalen voering is het meest gebruikte type, met goede slijtvastheid en slagvastheid. Staal met een hoog mangaangehalte kan na impact een bepaalde verhardingslaag produceren, waardoor de levensduur wordt verlengd. Het gebruikelijke materiaal is staal met een mangaangehalte van 12-14%, dat geschikt is voor het vermalen van materialen met een gemiddelde hardheid.

Hoog chroom gietijzeren voering:

De gietijzeren voering met hoog chroomgehalte heeft een goede slijtvastheid, maar is relatief bros. Het is geschikt voor het vermalen van materialen met een hogere hardheid en heeft een langere levensduur. Gietijzer met hoog chroomgehalte wordt meestal gebruikt om hardere ertsen, rotsen, enz. Te verpletteren.

Gelegeerd stalen voering:

Gelegeerde stalen voering combineert de voordelen van verschillende metalen elementen, zoals chroom, nikkel, molybdeen, enz., Die de slijtvastheid, corrosieweerstand en hoge temperatuurbestendigheid van de voering kunnen verbeteren, en is geschikt voor complexe werkomgevingen.

Keramische voering:

Keramische voering wordt meestal gebruikt in sommige brekers met speciale eisen. Het heeft een zeer hoge hardheid en slijtvastheid, wat de levensduur van de voering effectief kan verlengen.

Standaard voering:Voor conventionele breekbewerkingen wordt standaardbekleding gebruikt. Het heeft meestal een goede veelzijdigheid en kan de meest voorkomende materialen verwerken.

Versterkte voering:Versterkte voering is speciaal ontworpen op basis van het standaardtype. Het heeft een sterkere slijtvastheid en een langere levensduur. Het wordt meestal gebruikt in een werkomgeving met hoge belasting en hoge slijtage.

Fijne verpletterende voering:Deze voering is ontworpen voor het fijne verpletterende stadium. Het heeft een goed materiaalgeleidingseffect en breekefficiëntie en is geschikt voor materialen met een fijnere deeltjesgrootte.

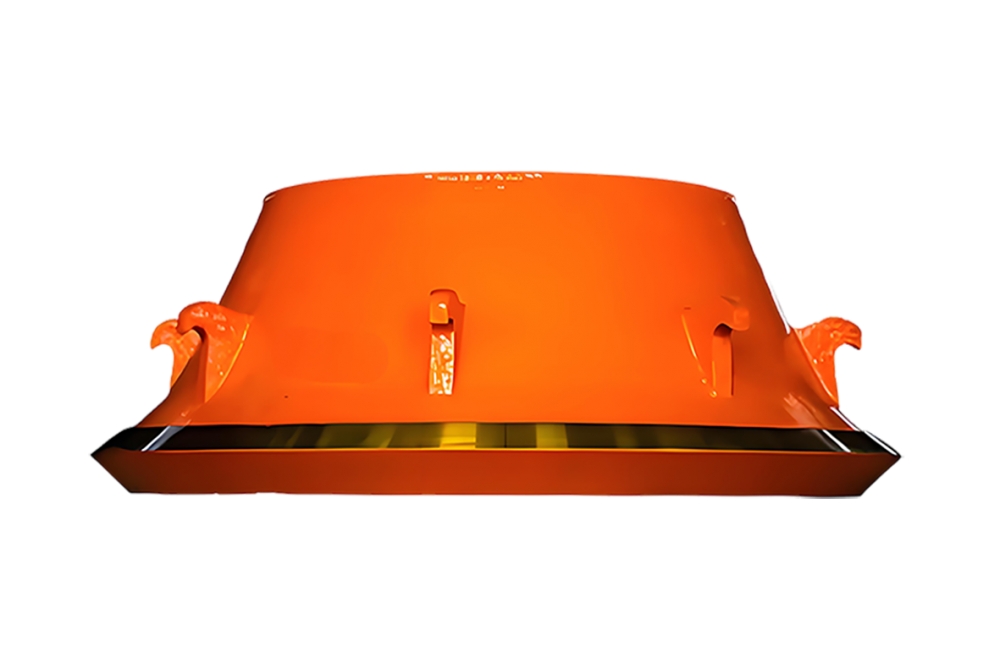

Voering hoofd:De kopvoering wordt meestal op het bovenste deel van de breker geïnstalleerd. Het is verantwoordelijk voor het hanteren van het materiaal dat de breekkamer binnenkomt en voor het contactoppervlak tussen het materiaal en de machine.

Voering onderkant:De onderste voering is aan de onderkant van de breker geïnstalleerd om deze te ondersteunen en te beschermen, en om te voorkomen dat de onderste breekkamer beschadigd raakt door frequente wrijving.

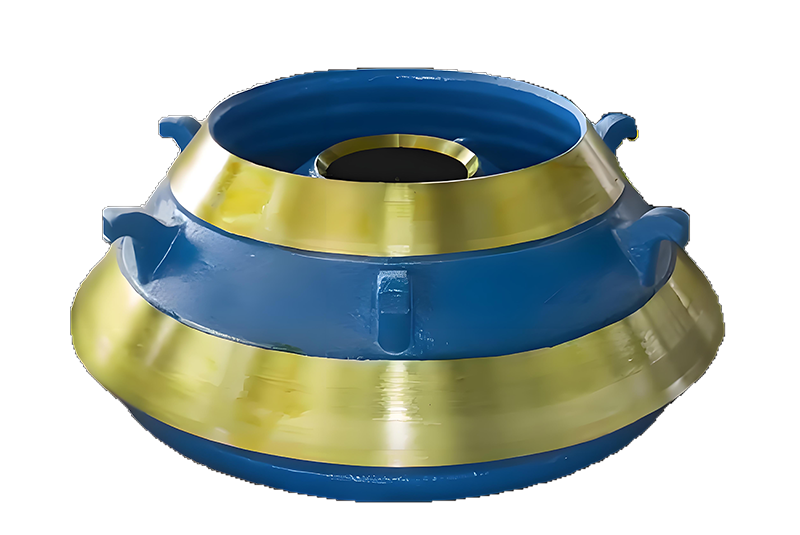

Kegelvoering:Kegelvoering is een voering die rond de binnenholte van de kegelbreker is gewikkeld. Het comprimeert en perst het materiaal meestal tijdens het breekproces en heeft een sterke slijtvastheid.

Grof verpletterende voering:

Grove breekfolie wordt gebruikt in de primaire breekfase, meestal bij grotere materialen en zwaardere belastingen.

Middelgrote verpletterende voering:

Middelgrote breekvoering is geschikt voor secundair breken en heeft een hogere breekefficiëntie.

Fijne verpletterende voering:

Fijne breekvoering wordt gebruikt voor het fijn breken van materialen, meestal met kleinere deeltjesgrootte en hogere eisen aan de slijtvastheid.

Gegoten voering:

Gegoten voering wordt vervaardigd met behulp van een gietproces. Het gietproces kan liners met complexe vormen en fijne structuren opleveren. Dit type voering heeft doorgaans een goede uniformiteit en geen noemenswaardige materiaalverschillen. Bovendien kan het gietproces specifieke legeringselementen toevoegen om de slijtvastheid van de voering te verbeteren. Dit type voering is geschikt voor het vermalen van materialen met een gemiddelde tot hoge hardheid, vooral in situaties waar een hoge slijtvastheid en uniformiteit vereist zijn.

Gesmede voering:

Gesmede voering wordt geproduceerd door middel van een smeedproces. Smeden is een proces waarbij de vorm van metaal door druk verandert zonder de integriteit ervan te verliezen. Daarom is de structuur van gesmede voering strakker, met een hogere dichtheid en betere mechanische eigenschappen. Het is geschikt voor het verpletteren van materialen met een hoge hardheid, een werkomgeving met hoge belasting en gelegenheden met hoge eisen aan slijtvastheid en slagvastheid.

Bij het selecteren van kegelbrekervoeringen moet rekening worden gehouden met verschillende kritische factoren om optimale prestaties te garanderen. Deze factoren hebben een directe invloed op de efficiëntie, levensduur en kosteneffectiviteit van de apparatuur.

Hardheid en abrasiviteit:

De hardheid van het materiaal is een belangrijke factor die de keuze van de voering beïnvloedt. Materialen met hogere hardheid (zoals graniet en kwarts) zal de slijtage van de voering verergeren, dus het is noodzakelijk om materialen te selecteren met een sterke slijtvastheid (zoals een voering van hoog mangaanstaal of een voering van hoog chroomgietijzer). Bij sterk schurende materialen moet de voering ook een hoge slijtvastheid hebben om voortijdige schade te voorkomen.

Viscositeit en vochtigheid:

Materialen met een hoge luchtvochtigheid of hoge viscositeit kunnen materiaalophoping veroorzaken en de breekkamer blokkeren, waardoor de breekefficiëntie wordt beïnvloed. Voor deze materialen is het kiezen van een voeringontwerp met een glad oppervlak en eenvoudige reiniging (zoals een gesmede voering) kan de materiaalhechting verminderen en de materiaalvloeibaarheid verbeteren.

Temperatuur en vochtigheid:

Extreme werkomgevingen (zoals omgevingen met hoge temperaturen of vochtige omstandigheden) zullen verschillende mate van impact hebben op voeringmaterialen. In omgevingen met hoge temperaturen kunnen sommige voeringmaterialen (zoals gelegeerd staal voering) hebben een betere weerstand tegen hoge temperaturen; in vochtige omgevingen kan de voering te maken krijgen met corrosie, dus het is noodzakelijk voeringmaterialen te selecteren met een sterke corrosieweerstand.

Impact en belasting:

In een werkomgeving met sterke impact en hoge belasting moet de voering een hoge slagvastheid en slijtvastheid hebben. Gesmede voeringen zijn bijvoorbeeld geschikter voor dergelijke omstandigheden vanwege hun hogere dichtheid en sterke slagvastheid.

Vereisten voor output en deeltjesgrootte:

De outputproductiviteit en de deeltjesgrootteverdeling van het product bepalen de selectie van liners. Als een fijnere deeltjesgrootteverdeling vereist is, kan een speciaal ontworpen, op maat gemaakte brekervoering nodig zijn om de breekefficiëntie en consistentie van de deeltjesgrootte van het product te garanderen. Bovendien vereisen breekomstandigheden met hoge output voeringen met een lange levensduur en een lagere vervangingsfrequentie.

Materiaalvoerdeeltjesgrootte:

Toevoer met grotere deeltjesgrootte zal een grotere impact op de voering veroorzaken, waardoor de voering een sterke slagvastheid en slijtvastheid moet hebben. In het geval van grote voerdeeltjes moeten voeringen worden geselecteerd die een grotere impact en druk kunnen weerstaan, zoals gesmede voeringen.

Materiaalverdeling:

Als de deeltjesgrootteverdeling van het materiaal relatief uniform is, kunnen conventionele voeringen worden geselecteerd; als de deeltjesgrootte van het materiaal ongelijkmatig is of de neiging heeft om te veel fijn materiaal te produceren, is het noodzakelijk om geoptimaliseerde voeringen te selecteren om het verbrijzelingseffect en de stabiliteit van de apparatuur te garanderen.

Bedrijfssnelheid en belastingschommelingen:

Bij de selectie van voeringen moet rekening worden gehouden met de bedrijfssnelheid en de belastingsschommelingen van de breker. Bij hoge belasting en hoge snelheden moet de voering een goede taaiheid en slijtvastheid hebben om onregelmatige schokbelastingen te kunnen weerstaan.

Temperatuurschommelingen en gebruiksomgeving:

Temperatuurschommelingen tijdens de werking kunnen ook het gebruik van de voering beïnvloeden, vooral in omgevingen met hoge temperatuur en hoge belasting. Het kiezen van materialen die stabiel kunnen werken bij verschillende temperaturen kan de levensduur van de voering verlengen.

Eerste kosten:

De kosten van voeringen van verschillende materialen en ontwerpen variëren sterk. Over het algemeen, voeringen met goede slijtvastheid (zoals gietijzer met hoge chroom of keramische voeringen) zijn duurder. Bij het selecteren van voeringen is het noodzakelijk om het juiste materiaal te selecteren op basis van het werkelijke budget om de beste prestaties binnen het budget te garanderen.

Bedrijfskosten:

Hoewel voeringen met een hogere initiële investeringen meer kosten, kunnen hun langere levensduur en minder onderhoudskosten lagere bedrijfskosten opleveren. Daarom kan het vanuit het perspectief van langdurige werking economischer zijn om voeringen te kiezen met superieure prestaties maar hogere initiële kosten.

Leveranciersproductiecapaciteit en leveringscyclus:

Er zijn veel voeringleveranciers op de markt, maar niet alle leveranciers kunnen voeringen van hoge kwaliteit bieden die op tijd aan de vereisten voldoen. Het kiezen van een betrouwbare leverancier kan zorgen voor tijdige levering en stabiele kwaliteit.

After-sales service en ondersteuning:

Bij het kiezen van een voering is de after-sales-service ook een belangrijke overweging. Een betrouwbare leverancier kan tijdige technische ondersteuning, aanbod voor reserveonderdelen en aanbevelingen voor vervangende voering bieden om de langetermijn- en efficiënte werking van de apparatuur te garanderen.

Het begrijpen van slijtagepatronen is cruciaal voor een efficiënte werking van kegelbrekers. Na verloop van tijd verslijten voeringen als gevolg van constante impact, slijtage en verpletterende krachten. Verschillende slijtagepatronen kunnen potentiële problemen aangeven met de werking van de breker of voeringselectie.

Uniforme slijtage:

In het ideale geval moet de slijtage uniform zijn over het voeringoppervlak. Als de slijtage gelijk is, geeft dit aan dat de breker correct werkt en dat de voering geschikt is voor het verwerkte materiaal.

Ongelijke slijtage:

Ongelijke slijtage kan problemen aangeven met voedingsverdeling, brekerinstellingen of materiële hardheid. Als een deel van de voering meer draagt dan andere, kan dit leiden tot inefficiëntie, lagere doorvoer en frequentere voeringvervangingen.

Overmatige slijtage onderaan:

Overmatige slijtage aan de onderkant van de voering kan aangeven dat de breker overvoed is of dat het materiaal niet gelijkmatig in de kamer wordt verdeeld.

Door slijtagepatronen te bewaken, kunnen operators anticiperen wanneer voeringen moeten worden vervangen en aanpassingen moeten maken om de efficiëntie te verbeteren en dure storingen te voorkomen.

Goed onderhoud en tijdige vervanging van kegelbrekersliners zijn essentieel om de levensduur en efficiëntie van de apparatuur te waarborgen.

Regelmatige inspecties:

Frequente inspecties kunnen helpen bij het vroegtijdig te tekenen van slijtage, waardoor plotselinge voeringstoring wordt voorkomen en downtime wordt geminimaliseerd.

Monitoringslijtage:

Veel crushers zijn nu uitgerust met sensoren of slijtagebewakingssystemen die de staat van de voeringen in realtime volgen. Deze systemen bieden waardevolle inzichten in wanneer de voeringen moeten worden vervangen.

Juiste voeringvervanging:

Bij het vervangen van voeringen is het essentieel om een goede installatie te garanderen om verkeerde uitlijning of onjuiste slijtage te voorkomen, wat de prestaties van broeders kan beïnvloeden.

Door zich te houden aan een proactieve onderhoudsstrategie, kunnen bedrijven ongeplande downtime minimaliseren en de efficiëntie van apparatuur maximaliseren.

Het selecteren van de rechter kegelbrekere voering is niet zonder uitdagingen. Enkele van de meest voorkomende problemen zijn:

Materiële compatibiliteit:

Onjuiste materiaalselectie voor de toepassing van de Crusher kan leiden tot snelle slijtage van de voering of voortijdige falen.

Onjuiste voedingsgrootte:

Als de voedingsgrootte te groot of inconsistent is, kan dit ongelijke slijtage en schade aan de voeringen veroorzaken.

Bedrijfsomstandigheden:

Harde of extreme bedrijfsomstandigheden kunnen de slijtage van de voering versnellen en hun levensduur verminderen.

Het aanpakken van deze uitdagingen vereist zorgvuldige afweging van de verpletterende omgeving en regelmatige aanpassingen aan brekerinstellingen.

Naarmate de industrieën efficiëntere en duurzame apparatuur blijven eisen, evolueert de technologie achter kegelbrekers. Sommige opkomende trends zijn:

Geavanceerde materialen:

De ontwikkeling van nieuwe, duurzamere materialen zoals composietlegeringen en op keramische gebaseerde voeringen biedt het potentieel voor een langere levensduur en lagere onderhoudskosten.

Slimme voeringen:

Sommige kegelbrekers zijn nu uitgerust met slimme sensoren die linerslijtage controleren en realtime gegevens naar operators verzenden. Deze systemen kunnen helpen bij het optimaliseren van onderhoudsschema's en het verbeteren van de prestaties.

Duurzaamheid:

Met groeiende zorgen over duurzaamheid, richten fabrikanten zich op het creëren van meer milieuvriendelijke voeringmaterialen en het verbeteren van de recyclingprocessen voor versleten voeringen.

Als een professionele brekervoeringfabrikant streeft Haïtian ernaar uitstekende mechanische slijtvaste accessoires te bieden voor de constructie, mijnbouw, metallurgie en andere industrieën. Met jarenlange R & D -ervaring en geavanceerde productietechnologie heeft de kegelbrekervoering van Haïtiaanse uitstekende slijtvastheid en impactweerstand, die de levensduur van de apparatuur effectief kan verlengen, de onderhoudskosten kan verlagen en de productie -efficiëntie kan verbeteren. Of het nu gaat om het verpletteren van materialen met hoge hardheid of toepassingen in extreme werkomgevingen, de voering van Haïtiaanse kan u een ideale oplossing bieden. Kies Haïtiaans om uw productiviteit te verbeteren en de bedrijfskosten te verlagen!

Het kiezen van de rechter kegelbrekere voering is van cruciaal belang voor het maximaliseren van de prestaties van apparatuur, het minimaliseren van downtime en het verlagen van de bedrijfskosten. Door de verschillende soorten voeringen te begrijpen, rekening te houden met factoren zoals materiaaleigenschappen en bedrijfsomstandigheden en het handhaven van een proactief onderhoudsplan, kunnen bedrijven ervoor zorgen dat hun brekers efficiënt werken. Naarmate de technologie vordert, heeft de toekomst van voeringselectie een groter potentieel in termen van prestatie -optimalisatie, langere levensduur en duurzamere praktijken. Ten slotte is het kiezen van een betrouwbare leverancier van de leverancier van de kegelbreker de sleutel om de normale werking van apparatuur te waarborgen, de productie -efficiëntie te verbeteren en de kosten te verlagen. Als een professionele crusher-slijtvaste leverancier, kan Haïtian aan uw behoeften voldoen en betrouwbare producten en kwaliteitsdiensten bieden.

Raadpleeg ons nu voor meer informatie over productdetails en aangepaste oplossingen.