In elk industrieel proces worden machines en apparatuur geconfronteerd met voortdurende slijtage als gevolg van constant gebruik. Een cruciaal aspect bij het handhaven van optimale machineprestaties en het verlengen van de levensduur van apparatuur is inzicht en beheerslijtage onderdelen.

Slijtageonderdelen zijn onderdelen van machines en apparatuur die in de loop van de tijd regelmatig onderhevig zijn aan degradatie of schade als gevolg van wrijving, slijtage, corrosie of andere krachten. Deze onderdelen zijn zo ontworpen dat ze vervangbaar zijn en essentieel zijn om ervoor te zorgen dat de machine soepel en zonder onderbrekingen functioneert. Zonder goed onderhoud en tijdige vervanging van slijtageonderdelen zijn uitval van apparatuur en kostbare stilstand onvermijdelijk.

Slijtageonderdelen zijn een integraal onderdeel van een verscheidenheid aan industrieën, van mijnbouw en productie tot betonpompen en constructie. In feite zijn industrieën met zware machines en apparatuur die onderhevig zijn aan constante beweging, hoge druk en blootstelling aan zware omstandigheden sterk afhankelijk van slijtageonderdelen. Deze omvatten mijnbouw (brekers, molens), productie (productiemachines), wegenbouw (bestrating en asfalt) en betonapparatuur (pompen, mixers).

Slijtage in mechanische systemen is een natuurlijk gevolg van de krachten die tijdens de werking op een onderdeel worden uitgeoefend. Deze krachten kunnen bestaan uit wrijving (wrijven van oppervlakken), schuren (schrapen of slijpen), impact (plotselinge krachten) en corrosie (chemische of omgevingsschade). Na verloop van tijd zorgen deze krachten ervoor dat materialen verslechteren, wat leidt tot de noodzaak van vervanging van onderdelen.

De duurzaamheid en prestaties van slijtdelen zijn grotendeels afhankelijk van de gebruikte materialen. Veel voorkomende materialen voor slijtvaste onderdelen zijn onder meer:

Hoog chroomstaal: Bekend om zijn sterkte en slijtvastheid.

Hoog mangaanstaal: Uitstekend geschikt voor onderdelen die zijn blootgesteld aan zware schokken.

Wolfraamcarbide:Extreem hard en slijtvast, ideaal voor omstandigheden met hoge slijtage.

Keramiek:Vaak gebruikt in agressieve chemische omgevingen of omgevingen met hoge temperaturen.

Rubber:Flexibel en schokabsorberend, vaak gebruikt in apparatuur die bestand moet zijn om trillingen te weerstaan.

Deze materialen zorgen ervoor dat slijtagedelen kunnen presteren onder de moeilijkste omstandigheden, van verpletterende rotsen in mijnbouw tot het mengen van beton.

Slijtage treedt op in verschillende vormen, en het begrijpen van deze typen helpt bij het selecteren van de juiste materialen en het ontwerpen van slijtagedelen om optimaal te presteren:

Schuurkleding:Veroorzaakt door het wrijven van harde deeltjes of oppervlakken, zoals slijpen.

Zelfklevende slijtage:Treedt op wanneer materialen aan elkaar hechten als gevolg van hoge druk, wat leidt tot materiaaloverdracht.

Corrosieve slijtage:Veroorzaakt door chemische reacties tussen het materiaal en zijn omgeving, meestal in zure of corrosieve omgevingen.

Erosieve slijtage:Als gevolg van deeltjes met hoge snelheid, vaak te zien in apparatuur die wordt blootgesteld aan door de wind geblazen vuil of schurende slurries.

Draag onderdelen spelen een cruciale rol in verschillende industriële sectoren. Hier zijn een paar veel voorkomende toepassingen:

Mijnbouwmachines, zoals kegelbrekers, impactbrekers, kaakbrekers en gyratoire crushers, vereisen slijtagedelen die ernstige slijtage en impact aankunnen. Molens die worden gebruikt in slijpende mineralen en ertsen zijn ook sterk afhankelijk van slijtvaste componenten om schurende materialen te weerstaan.

Betonapparatuur zoals batchplanten, pompen en mixers worden blootgesteld aan slijtage vanwege de continue stroom van schurende en corrosieve materialen. Onderdelen zoals pompcilinders, hoppers en mengbladen ervaren hoge stress en slijtage.

Wegbouwmachines, inclusief asfaltbers, mengplanten en betonmengplanten, worden geconfronteerd met extreme slijtage door blootstelling aan barre omstandigheden en constante materiaalbehandeling. Draag onderdelen in deze machines zijn slijtageborden, versnellingen en transportmaatcomponenten.

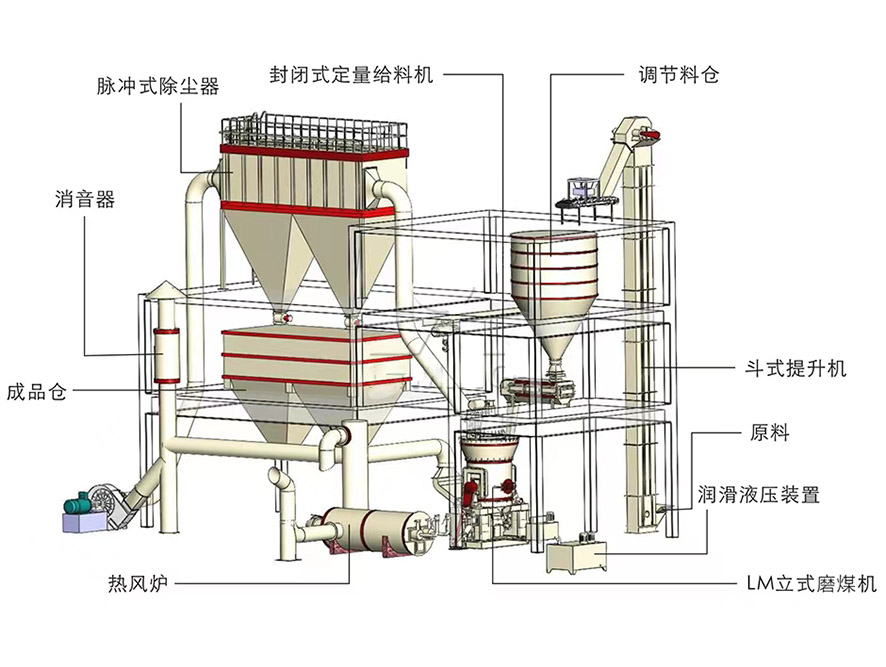

In de metallurgische industrie vereisen zandmachines en kolenmolens robuuste slijtvaste delen vanwege hun blootstelling aan schurende deeltjes, hoge temperaturen en harde bedrijfsomstandigheden.

De productie van slijtvaste onderdelen is een gespecialiseerd proces dat zich richt op materiaalselectie en precieze productiemethoden.

Het kiezen van het juiste materiaal is van cruciaal belang om ervoor te zorgen dat slijtagedelen goed presteren en langer meegaan. Factoren zoals het type slijtage (schurend, corrosief, etc.), bedrijfsomstandigheden (temperatuur, druk, vochtigheid) en kosten alle keuze van het materiaal.

De productie van slijtagedelen kan verschillende technieken omvatten, waaronder:

Gieten:Verwarm het metaal op een gesmolten toestand en giet het vervolgens in een mal om te koelen en te stollen in de gewenste vorm. Het gietproces is geschikt voor slijtvaste delen met complexe vormen en grote maten, zoals gietijzeren gietstukken. Gemeenschappelijke gietmethoden zijn onder meer zandgieten, casting in investeringen en verloren wax casting.

Smeden:Na het verwarmen van het metaalmateriaal tot een geschikte temperatuur door mechanische druk, wordt het gevormd door smeden, stempelen, enz. Het smeedproces kan de dichtheid en sterkte van het metaal vergroten en is geschikt voor onderdelen met hoge sterkte en hoge slijtvastheidsvereisten.

CNC -bewerking:Een type precisieproductie die computernumerieke bedieningsmachines gebruikt om te snijden. Het kan zeer nauwkeurige en zeer efficiënte verwerking uitvoeren op metaal of andere materialen en is geschikt voor de productie van slijtvaste onderdelen die precieze afmetingen vereisen, zoals oppervlakteverwerking of afwerking van precisieonderdelen.

Stempelen:Een proces dat een mal gebruikt om een metalen plaat in vorm te drukken door een pers. Stampen is geschikt voor de productie van grote hoeveelheden dunwandige, eenvoudig gevormde slijtvaste onderdelen, zoals metalen pakkingen, stempelsschalen, enz.

Warmtebehandeling:De microstructuur en eigenschappen van metaalmaterialen worden veranderd door verwarming, warmtebehoud, koeling en andere processen. Warmtebehandeling kan de hardheid, sterkte, corrosieweerstand en andere kenmerken van slijtvaste delen verbeteren. Gemeenschappelijke methoden voor warmtebehandeling zijn onder meer uitdoving, gloeien, normaliseren, enz.

Blussen:Na het verwarmen van het metaal op een geschikte temperatuur, wordt het snel ondergedompeld in een koelmedium (zoals water of olie) om te koelen om verharding te bereiken. Uitdoving kan de hardheid van het metaal aanzienlijk vergroten, maar het kan ook verhoogde interne stress en brosheid veroorzaken. Het wordt vaak gebruikt om slijtvaste onderdelen zoals koolstofstaal en gereedschapstaal te behandelen.

Tempert:Tempelen is een warmtebehandelingsproces na het uitdrijven. Het metaal wordt tot een bepaalde temperatuur onder de blustemperatuur verwarmd en gedurende een bepaalde periode gehandhaafd en vervolgens afgekoeld om de brosheid te verminderen die tijdens het blusproces wordt gegenereerd en de taaiheid te vergroten.

Gloeien:Het proces van het langzaam afkoelen van het metaal na het verwarmen van een bepaalde temperatuur. Het doel van gloeien is om de hardheid van het metaal te verminderen, de plasticiteit ervan te verbeteren en interne stress te elimineren. Gloei wordt meestal gebruikt voor het verzachten van metalen.

Normaliseren:Het metaal tot boven de kritieke temperatuur verwarmen en het vervolgens op natuurlijke wijze in de lucht afkoelen. Normaliseren kan de korrel van het metaal verfijnen, de mechanische eigenschappen verbeteren en de sterkte en taaiheid verbeteren.

Verharding:Harding is het proces van het verwarmen van het metaal tot een bepaalde temperatuur en het vervolgens snel afkoelen, met als doel de hardheid van het metaal te vergroten.

Moderne slijtvaste onderdelen worden vaak geproduceerd met behulp van geavanceerde technologieën en apparatuur, waaronder:

DISA verticale vormlijn

Verloren schuimvormlijn

V-methode productielijn

Accumulatiekettingstraalproductielijn

Productielijn voor het vormen van koude kernschalen

Productielijn voor warmtebehandeling van gastunnelovens

Onbemand magazijn intelligent controle stereoscopisch opslagsysteem

Zal verticale productielijn

Middelhoge frequentie oven

Robotpolijstwerkstation

3D-printapparatuur

Aanpassing is van cruciaal belang bij het produceren van slijtagedelen die voldoen aan de specifieke behoeften van elke branche. Een mijnbouwbreker heeft bijvoorbeeld mogelijk verschillende slijtagedelen nodig in vergelijking met een betonnen pompwagen.Draag onderdelenfabrikantenBied vaak aangepaste oplossingen aan die zijn afgestemd op de bedieningsomgeving, het machinetype en de verwachte slijtagesomstandigheden.

Investeren in slijtage van hoge kwaliteit biedt verschillende voordelen voor industrieën die afhankelijk zijn van machines:

Kwaliteitslijtage onderdelen verminderen de frequentie van vervangingen en verleng de operationele levensduur van machines, wat leidt tot minder storingen en een meer betrouwbare workflow.

Draagbestendige onderdelen helpen optimale machineprestaties te behouden door downtime te minimaliseren en ervoor te zorgen dat machines werken bij piekefficiëntie.

Hoewel hoogwaardige slijtage-onderdelen mogelijk een hogere kosten vooraf hebben, besparen ze op de lange termijn geld door de behoefte aan frequente reparaties, vervangingen en de bijbehorende downtime te verminderen.

Ondanks hun voordelen komen slijtvaste delen met bepaalde uitdagingen met zich mee:

Het bereiken van de juiste balans tussen slijtvastheid en kosten kan moeilijk zijn. Hoogwaardige materialen hebben vaak hogere kosten, dus industrieën moeten budgetbeperkingen in evenwicht brengen met de noodzaak van duurzaamheid.

Aangepaste slijtagedelen vereisen vaak langere doorlooptijden voor productie en levering. Dit kan een uitdaging zijn, vooral voor industrieën met strakke operationele schema's.

Met toenemende focus op duurzaamheid, moeten de materialen die in slijtage -onderdelen worden gebruikt, worden overwogen in termen van milieu -impact, recyclebaarheid en verwijdering. Fabrikanten werken aan het ontwikkelen van meer milieuvriendelijke materialen en recyclingmethoden.

Concluderend zijn slijtagedelen cruciale componenten die zorgen voor de soepele werking van machines in verschillende industrieën. Door de soorten slijtage te begrijpen, de juiste materialen te selecteren en onderdelen van hoge kwaliteit te kiezen, kunnen bedrijven de levensduur en efficiëntie van hun apparatuur maximaliseren, downtime verminderen en de algehele productiviteit verbeteren.

Naarmate de industrieën blijven evolueren, ligt de toekomst van slijtagedelen in innovaties in de materiaalwetenschap, zoals het gebruik van geavanceerde composieten, nanotechnologie en meer duurzame productiemethoden.

Voor bedrijven is investeren in hoogwaardige slijtage-onderdelen niet alleen een operationele noodzaak-het is een strategische zet die tijd, geld en middelen op de lange termijn kan besparen.