De mijnbouwsector opereert in enkele van de meest uitdagende omgevingen. Mijnbouwapparatuur wordt voortdurend blootgesteld aan extreme omstandigheden, zoals schurende materialen, hoge slagkrachten en continu gebruik. Als gevolg hiervan is slijtage aan machines onvermijdelijk. Slijtvaste oplossingen spelen een cruciale rol bij het garanderen dat mijnbouwapparatuur efficiënt werkt, de uitvaltijd vermindert en de onderhoudskosten minimaliseert. In dit artikel worden de verschillende onderzochtslijtvaste oplossingenop maat gemaakt voor de mijnbouwindustrie, van geavanceerde materialen tot productietechnieken, en hun impact op de prestaties en kosteneffectiviteit.

Slijtage in mijnbouwapparatuur treedt op als gevolg van de mechanische spanningen die voortvloeien uit constant gebruik in zware omstandigheden. De belangrijkste vormen van slijtage zijn onder meer schurende slijtage, die optreedt wanneer harde deeltjes tegen apparatuuroppervlakken schrapen of schuren; impactslijtage, veroorzaakt door hoge krachten tijdens het breken en slijpen van materialen; en corrosieve slijtage, die het gevolg is van blootstelling aan chemicaliën, vocht of omgevingen met hoge temperaturen.

Belangrijke onderdelen van mijnbouwapparatuur die gevoelig zijn voor slijtage zijn onder meer brekers, maalmolens, transportbanden, graafmachines en schoppen. Brekers hebben bijvoorbeeld te maken met schurende slijtage door mineralen en gesteenten, terwijl transportsystemen gevoelig zijn voor schokken en schurende slijtage als ze zware materialen transporteren. De cumulatieve effecten van slijtage op deze componenten kunnen leiden tot verminderde prestaties, een hoger energieverbruik en kostbare stilstand.

De selectie van materialen voor slijtageonderdelen is cruciaal voor het maximaliseren van de levensduur en prestaties van mijnbouwapparatuur. Verschillende geavanceerde materialen worden vaak gebruikt in de mijnbouw vanwege hun vermogen om de zware omstandigheden van mijnbouwactiviteiten te weerstaan:

Hoog chroomstaal:Dit materiaal is zeer slijtvast en wordt vaak gebruikt in brekers, molens en maalapparatuur. De hardheid en het vermogen om slijtage te weerstaan, maken het een goede keuze voor componenten die te maken krijgen met zware schuurmiddelen.

Wolfraamcarbide:Wolfraamcarbide staat bekend om zijn extreme hardheid en is ideaal voor onderdelen die zware schokken ondergaan, zoals in brekerhamers of boren. De slijtvastheid zorgt voor langdurige duurzaamheid onder omstandigheden met hoge spanning.

Hoog mangaanstaal:Vaak gebruikt in onderdelen die te maken krijgen met zware schokken en slijtage, zoals brekervoeringen, hamers en slijpkogels, heeft staal met een hoog mangaangehalte uitstekende taaiheid en hardende eigenschappen.

Keramiek en keramische composieten:Keramiek wordt vaak gebruikt in mijnbouwtoepassingen waarbij sprake is van hoge temperaturen en schurende omgevingen. Keramische voeringen en coatings bieden uitzonderlijke slijtvastheid en worden gebruikt in onderdelen die worden blootgesteld aan extreme omstandigheden, zoals cyclonen, pompen en goten.

Rubber en polyurethaan:Rubber en polyurethaan worden veel gebruikt voor slijtvaste voeringen in mijnbouwtransportapparatuur zoals goten en pijpen. Deze materialen helpen schokken te absorberen en slijtage te verminderen in apparatuur die korrelige materialen verwerkt.

Legeringen van gehard staal:Staallegeringen die zijn gehard door middel van een warmtebehandeling of oppervlaktecoatings bieden een goede balans tussen hardheid en taaiheid, waardoor ze geschikt zijn voor mijnbouwgereedschap, slijpmedia en slijtdelen die worden blootgesteld aan zowel slijtage als schokken.

In de mijnbouw spelen brekers een cruciale rol bij het afbreken van harde rotsen en ertsen. Elk type breker heeft te maken met verschillende uitdagingen op het gebied van slijtage, en het selecteren van de juiste slijtvaste oplossingen is cruciaal voor het verlengen van de levensduur van de apparatuur en het verbeteren van de efficiëntie.

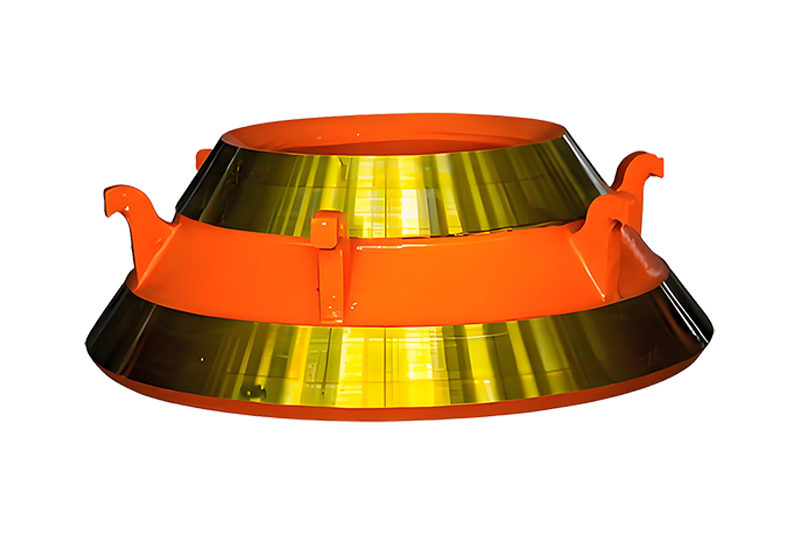

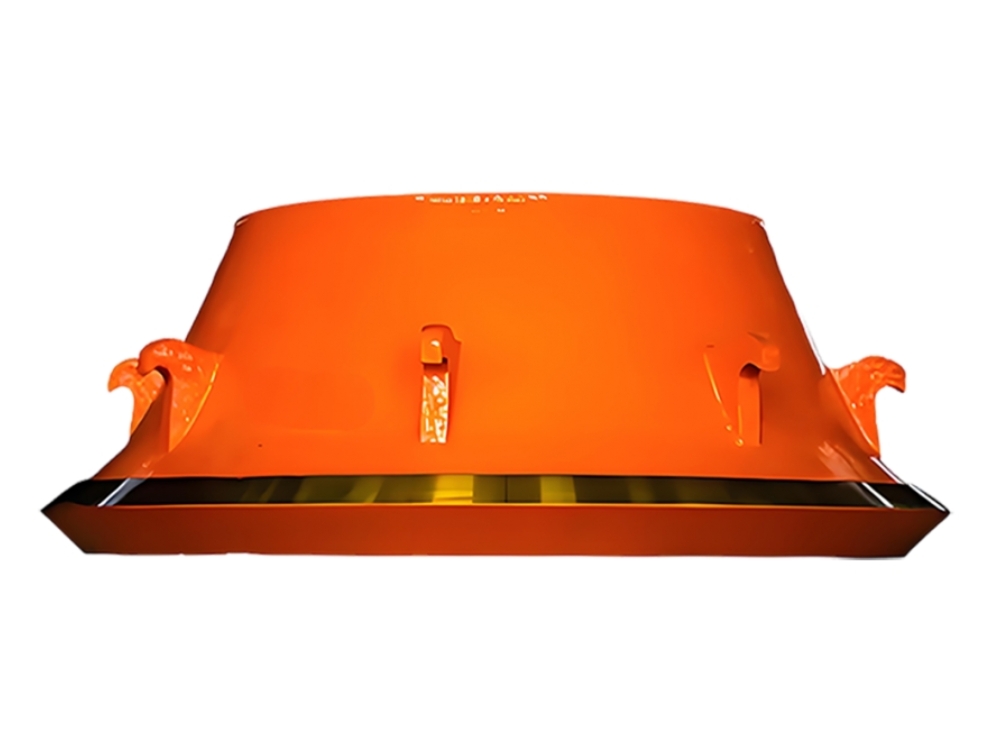

Kegelbrekers kunnen hoge compressie- en schuurkrachten aan, vooral op de mantel en concave voeringen.

Materialen:Staal met een hoog mangaangehalte (12-14% Mn) wordt vaak gebruikt vanwege het vermogen om uit te harden. Wolfraamcarbide coatings kunnen ook worden aangebracht voor extra slijtvastheid.

Oplossingen:Het gebruik van composietmaterialen en rubberen voeringen kan de duurzaamheid verder verbeteren. Regelmatige slijtagemonitoring helpt de vervangingscyclus te optimaliseren.

Slagbrekers worden gebruikt voor het breken van zachtere materialen en zijn onderhevig aan hoge slagkrachten, waardoor slijtage aan slagplaten en slagplaten ontstaat.

Materialen:Hoog chroom gietijzer wordt gebruikt voor klapstaven en martensitisch staal wordt gebruikt voor impactplaten. Tungsten carbide -inserts verbeteren de hardheid.

Oplossingen:Meerdelige voeringen en verstelbare ontwerpkenmerken kunnen slijtage helpen verminderen. Het monitoren van slijtage via trillingssensoren kan de prestaties verbeteren en de levensduur van onderdelen verlengen.

Kaakbrekers hebben te maken met zowel compressie als slijtage, vooral op de vaste en beweegbare kaakplaten.

Materialen:Hoog-mangaanstaal is standaard vanwege zijn hardende eigenschappen. Sommigen gebruiken een mix van mangaan en chroom voor extra duurzaamheid.

Oplossingen:Op maat ontworpen voeringen en regelmatige inspectie helpen slijtage te verminderen. Een goede smering en aanpassingen aan de voeding kunnen ook de levensduur van onderdelen verlengen.

Tolbrekers zijn vergelijkbaar met kegelbrekers, maar zijn groter en worden gebruikt voor secundair of tertiair breken.

Materialen:High-Manganese staal wordt meestal gebruikt voor de mantel en concave. Tungsten carbide en legeringen met hoge chromium bieden extra slijtvastheid.

Oplossingen:Hydraulische verstelsystemen zorgen voor een betere controle op slijtage en efficiëntie. Met voorspellend onderhoud kan worden vastgesteld wanneer versleten onderdelen moeten worden vervangen.

De productie van slijtvaste delen vereist gespecialiseerde technieken om ervoor te zorgen dat de onderdelen de extreme omstandigheden kunnen doorstaan waarmee ze worden geconfronteerd in mijnbouwtoepassingen. Deze technieken omvatten:

Warmtebehandeling:Warmtebehandelingsprocessen, zoals verharding, temperen en normaliseren, worden gebruikt om de hardheid, sterkte en duurzaamheid van mijnbouwcomponenten te verbeteren. Stalen onderdelen worden bijvoorbeeld vaak met warmte behandeld om hun slijtvastheid te verbeteren en ervoor te zorgen dat ze bestand zijn tegen schuurmiddelen en impactkrachten.

Technologieën voor oppervlaktecoating:Coatingtechnieken, zoals carbidecoatings en verchromen, worden toegepast om de oppervlaktehardheid van onderdelen te vergroten en ze te beschermen tegen corrosie en slijtage. Deze coatings zorgen voor een duurzame oppervlaktelaag die bestand is tegen zware bedrijfsomstandigheden.

Additieve productie (3D-printen):Additieve productie wordt in toenemende mate onderzocht voor het produceren van aangepaste slijtvaste onderdelen. 3D -printen zorgt voor de productie van ingewikkelde en complexe componenten die zijn afgestemd op specifieke behoeften van mijnbouwapparatuur.

Geavanceerde giet- en smeedtechnieken:Er worden geavanceerde giet- en smeedmethoden gebruikt om slijtdelen te produceren met verbeterde sterkte en slijtvastheid. Deze methoden zijn ideaal voor het produceren van hoogwaardige, duurzame componenten die voldoen aan de veeleisende eisen van de mijnbouwindustrie.

Effectief onderhoud en tijdige vervanging van slijtageonderdelen zijn essentieel voor het minimaliseren van stilstand en het behouden van optimale prestaties van de apparatuur. Regelmatige inspecties en monitoring, zoals trillingsanalyses en temperatuurcontroles, kunnen helpen vroegtijdige tekenen van slijtage te identificeren en kostbare defecten te voorkomen.

Voorspellend onderhoud met behulp van IoT en machinaal leren wordt steeds populairder, waardoor mijnbouwbedrijven slijtage kunnen voorspellen en vervangingen kunnen plannen voordat er storingen optreden. Het implementeren van een proactieve onderhoudsstrategie helpt de levensduur van apparatuur te verlengen en de totale onderhoudskosten te verlagen.

De mijnbouwindustrie richt zich steeds meer op duurzaamheid en slijtvaste oplossingen vormen hierop geen uitzondering. Duurzame onderdelen met een lange levensduur helpen afval te verminderen door de frequentie van vervangingen te verminderen en het materiaalverbruik te verlagen. Bovendien is er een groeiende trend naar het gebruik van milieuvriendelijke materialen en het recyclen van versleten onderdelen om de impact op het milieu te minimaliseren.

Slijtvaste oplossingen zijn essentieel voor het behoud van de efficiëntie en productiviteit van mijnbouwapparatuur. Door de juiste materialen te selecteren, geavanceerde productietechnieken te implementeren en effectieve onderhoudsstrategieën te volgen, kunnen mijnbouwbedrijven de stilstandtijd verminderen, de levensduur van apparatuur verlengen en de operationele prestaties optimaliseren. Met voortdurende vooruitgang in de materiaalwetenschap en -technologie ziet de toekomst van slijtvaste oplossingen in de mijnbouw er veelbelovend uit en biedt nieuwe kansen voor duurzaamheid, kosteneffectiviteit en innovatie. Investeren in deze oplossingen is niet alleen een praktische noodzaak, maar een strategische zet om het succes en de winstgevendheid van mijnbouwactiviteiten op de lange termijn te garanderen.