Горнодобывающая промышленность работает в самых сложных условиях. Горнодобывающее оборудование постоянно подвергается экстремальным условиям, таким как абразивные материалы, высокие ударные силы и непрерывная работа. В результате износ оборудования неизбежен. Износостойкие решения играют решающую роль в обеспечении эффективной работы горнодобывающего оборудования, сокращении времени простоя и минимизации затрат на техническое обслуживание. В этой статье рассматриваются различныеизносостойкие решенияспециально разработанные для горнодобывающей промышленности: от современных материалов до технологий производства и их влияния на производительность и экономическую эффективность.

Износ горнодобывающего оборудования происходит из-за механических напряжений, возникающих в результате постоянного использования в тяжелых условиях. К основным типам износа относятся абразивный износ, который возникает, когда твердые частицы царапают или истирают поверхности оборудования; ударный износ, вызванный большими усилиями при дроблении и измельчении материалов; и коррозионный износ, возникающий в результате воздействия химикатов, влаги или высокотемпературной среды.

К основным компонентам горнодобывающего оборудования, подверженным износу, относятся дробилки, мельницы, ленточные конвейеры, экскаваторы и лопаты. Например, дробилки сталкиваются с абразивным износом из-за минералов и горных пород, а конвейерные системы подвержены ударам и абразивному износу при транспортировке тяжелых материалов. Совокупный эффект износа этих компонентов может привести к снижению производительности, увеличению энергопотребления и дорогостоящим простоям.

Выбор материалов для изнашиваемых деталей имеет решающее значение для увеличения срока службы и производительности горнодобывающего оборудования. В горнодобывающей промышленности обычно используются несколько современных материалов из-за их способности выдерживать суровые условия горнодобывающих работ:

Высокохромистая сталь:Этот материал обладает высокой устойчивостью к истиранию и обычно используется в дробилках, мельницах и измельчительном оборудовании. Его твердость и способность противостоять износу делают его идеальным выбором для компонентов, работающих с тяжелыми абразивами.

Карбид вольфрама:Карбид вольфрама, известный своей чрезвычайной твердостью, идеально подходит для деталей, подвергающихся сильным ударам, например, молотков дробилок или сверл. Его износостойкость обеспечивает долговечность в условиях высоких нагрузок.

Высокомарганцовистая сталь:Сталь с высоким содержанием марганца, часто используемая в деталях, которые подвергаются как сильным ударам, так и истиранию, таких как футеровки дробилок, молотки и мелющие шары, обладает превосходной вязкостью и свойствами упрочнения.

Керамика и керамические композиты:Керамика часто используется в горнодобывающей промышленности, где используются высокие температуры и абразивные среды. Керамические вкладыши и покрытия обеспечивают исключительную износостойкость и используются в деталях, подвергающихся экстремальным условиям, таких как циклоны, насосы и желоба.

Резина и полиуретан:Резина и полиуретан широко используются для изготовления износостойких футеровок горнотранспортного оборудования, такого как желоба и трубы. Эти материалы помогают поглощать удары и снижать износ оборудования, работающего с сыпучими материалами.

Закаленные стальные сплавы:Стальные сплавы, закаленные с помощью термической обработки или поверхностного покрытия, обеспечивают хороший баланс между твердостью и ударной вязкостью, что делает их пригодными для изготовления горнодобывающих инструментов, шлифовальных материалов и изнашиваемых деталей, подвергающихся как истиранию, так и ударам.

В горнодобывающей промышленности дробилки играют жизненно важную роль в разрушении твердых пород и руд. Каждый тип дробилки сталкивается с различными проблемами износа, и выбор правильных износостойких решений имеет решающее значение для продления срока службы оборудования и повышения эффективности.

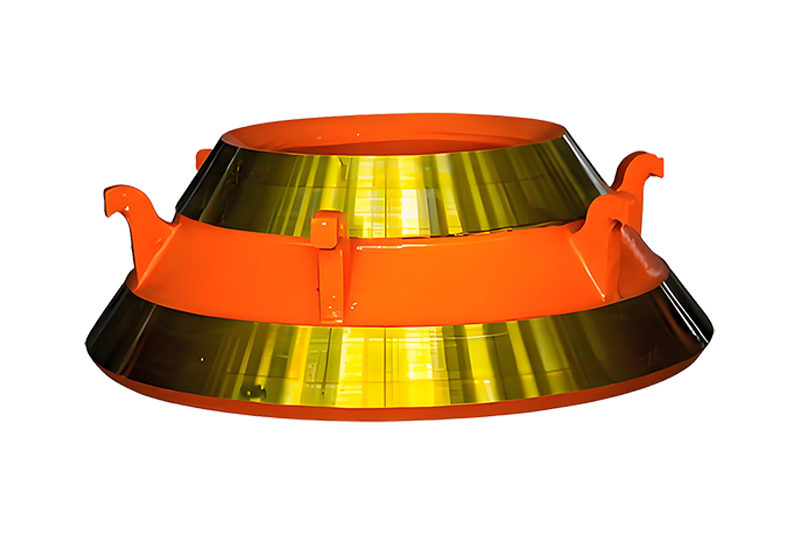

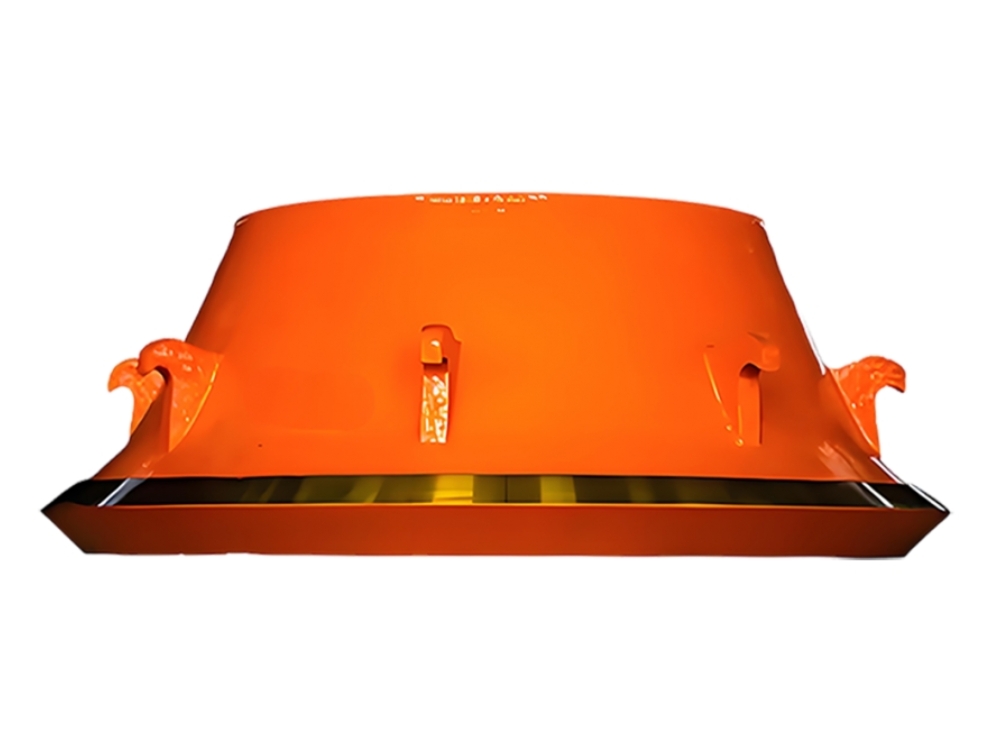

Конусные дробилки выдерживают высокие силы сжатия и истирания, особенно на кожухе и вогнутых вкладышах.

Материалы:Сталь с высоким содержанием марганца (12-14% Mn) широко используется из-за ее способности к деформационному упрочнению. Для повышения износостойкости также можно наносить покрытия из карбида вольфрама.

Решения:Использование композитных материалов и резиновых покрытий может еще больше повысить долговечность. Регулярный контроль износа помогает оптимизировать цикл замены.

Ударные дробилки используются для разрушения более мягких материалов и подвергаются высоким ударным нагрузкам, вызывающим износ била и ударных пластин.

Материалы:Для ударных бил используется высокохромистый чугун, а для ударных пластин — мартенситная сталь. Вставки из карбида вольфрама повышают твердость.

Решения:Составные вкладыши и регулируемые конструктивные особенности помогают снизить износ. Мониторинг износа с помощью датчиков вибрации может улучшить производительность и продлить срок службы деталей.

Щековые дробилки справляются как со сжатием, так и с истиранием, особенно на неподвижных и подвижных щековых пластинах.

Материалы:Сталь с высоким содержанием марганца является стандартной из-за ее свойств упрочнения. Некоторые используют смесь марганца и хрома для дополнительной прочности.

Решения:Специально разработанные вкладыши и регулярные проверки помогают снизить износ. Правильная смазка и регулировка подачи также могут продлить срок службы детали.

Гирационные дробилки похожи на конусные дробилки, но они крупнее и используются для вторичного или третичного дробления.

Материалы:Для изготовления кожуха и подбарабанья обычно используется сталь с высоким содержанием марганца. Карбид вольфрама и сплавы с высоким содержанием хрома обеспечивают дополнительную износостойкость.

Решения:Гидравлические системы регулировки позволяют лучше контролировать износ и эффективность. Профилактическое техническое обслуживание может помочь определить, когда следует заменить изношенные детали.

Производство износостойких деталей требует специальных технологий, гарантирующих, что детали смогут выдержать экстремальные условия, с которыми они могут столкнуться в горнодобывающей промышленности. Эти методы включают в себя:

Термическая обработка:Процессы термообработки, такие как закалка, отпуск и нормализация, используются для повышения твердости, прочности и долговечности горнодобывающих компонентов. Например, стальные детали часто подвергаются термообработке, чтобы повысить их износостойкость и обеспечить устойчивость к абразивным и ударным нагрузкам.

Технологии нанесения покрытия:Технологии нанесения покрытий, такие как карбидные покрытия и хромирование, применяются для повышения твердости поверхности деталей и защиты их от коррозии и износа. Эти покрытия образуют прочный поверхностный слой, способный выдерживать суровые условия эксплуатации.

Аддитивное производство (3D-печать):Аддитивное производство все чаще исследуется для производства износостойких деталей по индивидуальному заказу. 3D-печать позволяет производить сложные компоненты, адаптированные к конкретным потребностям горнодобывающего оборудования.

Передовые методы литья и ковки:Передовые методы литья и ковки используются для производства изнашиваемых деталей повышенной прочности и износостойкости. Эти методы идеально подходят для производства высококачественных и долговечных компонентов, отвечающих строгим требованиям горнодобывающей промышленности.

Эффективное техническое обслуживание и своевременная замена изнашиваемых деталей необходимы для минимизации простоев и поддержания оптимальной производительности оборудования. Регулярные проверки и мониторинг, такие как анализ вибрации и проверка температуры, могут помочь выявить ранние признаки износа и предотвратить дорогостоящие поломки.

Прогнозное техническое обслуживание с использованием Интернета вещей и машинного обучения становится все более популярным, что позволяет горнодобывающим компаниям прогнозировать износ и планировать замены до того, как произойдут сбои. Внедрение стратегии упреждающего обслуживания помогает продлить срок службы оборудования и снизить общие затраты на техническое обслуживание.

Горнодобывающая промышленность все больше внимания уделяет устойчивому развитию, и износостойкие решения не являются исключением. Прочные и долговечные детали помогают сократить количество отходов за счет уменьшения частоты замены и снижения расхода материалов. Кроме того, наблюдается растущая тенденция к использованию экологически чистых материалов и переработке изношенных деталей для минимизации воздействия на окружающую среду.

Износостойкие решения необходимы для поддержания эффективности и производительности горнодобывающего оборудования. Выбирая правильные материалы, внедряя передовые технологии производства и следуя эффективным стратегиям технического обслуживания, горнодобывающие компании могут сократить время простоев, продлить срок службы оборудования и оптимизировать эксплуатационные характеристики. Благодаря продолжающемуся прогрессу в области материаловедения и технологий будущее износостойких решений в горнодобывающей промышленности выглядит многообещающим, предлагая новые возможности для устойчивого развития, экономической эффективности и инноваций. Инвестирование в эти решения — это не просто практическая необходимость, а стратегический шаг, направленный на обеспечение долгосрочного успеха и прибыльности горнодобывающих предприятий.