В каждом промышленном процессе машины и оборудование постоянно изнашиваются из-за постоянного использования. Одним из важнейших аспектов поддержания оптимальной производительности машины и продления срока службы оборудования является понимание и управлениеизнашиваемые детали.

Изнашиваемые детали — это компоненты машин и оборудования, которые с течением времени подвергаются регулярному износу или повреждению из-за трения, истирания, коррозии или других сил. Эти детали предназначены для замены и необходимы для обеспечения бесперебойной и бесперебойной работы оборудования. Без надлежащего обслуживания и своевременной замены изнашиваемых деталей выход оборудования из строя и дорогостоящие простои неизбежны.

Изнашиваемые детали являются неотъемлемой частью различных отраслей промышленности: от горнодобывающей промышленности и производства до бетононасоса и строительства. Фактически, отрасли, в которых используются тяжелые машины и оборудование, подвергающиеся постоянному движению, высокому давлению и суровым условиям, сильно зависят от изнашиваемых деталей. К ним относятся горнодобывающая промышленность (дробилки, мельницы), обрабатывающая промышленность (производственное оборудование), дорожное строительство (мощение и асфальт) и бетонное оборудование (насосы, миксеры).

Износ механических систем является естественным результатом сил, действующих на деталь во время ее работы. Эти силы могут включать трение (трение поверхностей), истирание (царапание или шлифовка), удар (внезапные силы) и коррозию (химическое повреждение или повреждение окружающей среды). Со временем эти силы приводят к ухудшению качества материалов, что приводит к необходимости замены деталей.

Долговечность и производительность изнашиваемых деталей во многом зависят от используемых материалов. К распространенным материалам для изготовления износостойких деталей относятся:

Высокохромистая сталь: Известен своей прочностью и устойчивостью к истиранию.

Высокомарганцовистая сталь: Отлично подходит для деталей, подвергающихся сильным ударам.

Карбид вольфрама:Чрезвычайно твердый и устойчивый к истиранию, идеально подходит для условий интенсивного износа.

Керамика:Часто используется в агрессивных химических или высокотемпературных средах.

Резина:Гибкий и амортизирующий, часто используется в оборудовании, которое должно выдерживать вибрацию.

Эти материалы гарантируют, что изнашиваемые детали смогут работать в самых тяжелых условиях: от дробления горных пород в горнодобывающей промышленности до смешивания бетона.

Износ проявляется в разных формах, и понимание этих типов помогает выбрать правильные материалы и спроектировать изнашиваемые детали для оптимальной работы:

Абразивный износ:Вызывается трением твердых частиц или поверхностей, например, шлифованием.

Клейкий износ:Возникает, когда материалы прилипают друг к другу из-за высокого давления, что приводит к переносу материала.

Коррозионный износ:Вызывается химическими реакциями между материалом и окружающей средой, обычно в кислой или агрессивной среде.

Эрозивный износ:Возникает в результате высокоскоростных частиц, часто наблюдаемых в оборудовании, подвергающемся воздействию переносимого ветром мусора или абразивных суспензий.

Изнашиваемые детали играют решающую роль в различных отраслях промышленности. Вот несколько распространенных приложений:

Горнодобывающему оборудованию, такому как конусные дробилки, ударные дробилки, щековые дробилки и гирационные дробилки, требуются изнашиваемые детали, способные выдерживать сильное истирание и удары. Мельницы, используемые для измельчения минералов и руд, также в значительной степени полагаются на износостойкие компоненты, способные противостоять абразивным материалам.

Бетонное оборудование, такое как бетонные заводы, насосы и миксеры, подвергается износу из-за непрерывного потока абразивных и коррозийных материалов. Такие детали, как цилиндры насоса, бункеры и смесительные лопасти, подвергаются высоким нагрузкам и истиранию.

Дорожно-строительная техника, включая асфальтоукладчики, смесительные установки и бетоносмесительные установки, подвергается сильному износу из-за воздействия суровых условий и постоянной работы с материалами. Изнашиваемые детали этих машин включают изнашиваемые пластины, шестерни и компоненты конвейера.

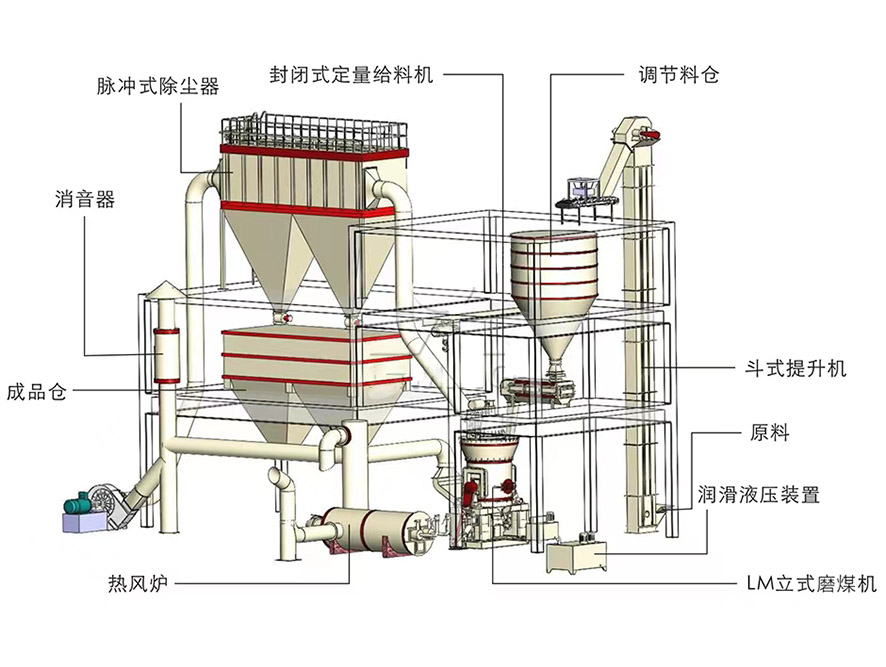

В металлургической промышленности пескоделательные машины и угольные мельницы требуют надежных, износостойких деталей из-за воздействия абразивных частиц, высоких температур и суровых условий эксплуатации.

Производство износостойких деталей — это специализированный процесс, в котором основное внимание уделяется выбору материалов и точным методам производства.

Выбор правильного материала имеет решающее значение для обеспечения хорошей и продолжительной работы изнашиваемых деталей. На выбор материала влияют такие факторы, как тип износа (абразивный, коррозионный и т. д.), условия эксплуатации (температура, давление, влажность) и стоимость.

Производство изнашиваемых деталей может включать в себя различные технологии, в том числе:

Кастинг:Нагрейте металл до расплавленного состояния, затем вылейте его в форму, чтобы он остыл и затвердел до желаемой формы. Процесс литья подходит для износостойких деталей сложной формы и больших размеров, например, чугунных отливок. Общие методы литья включают литье в песчаные формы, литье по выплавляемым моделям и литье по выплавляемым моделям.

Ковка:После нагрева металлического материала до соответствующей температуры посредством механического давления ему придают форму путем ковки, штамповки и т. д. Процесс ковки может повысить плотность и прочность металла и подходит для деталей с высокими требованиями к прочности и износостойкости.

Обработка с ЧПУ:Тип прецизионного производства, при котором для резки используются станки с числовым программным управлением. Он может выполнять высокоточную и высокоэффективную обработку металла или других материалов и подходит для производства износостойких деталей, требующих точных размеров, таких как обработка поверхности или чистовая обработка прецизионных деталей.

Штамповка:Процесс, в котором используется форма для придания формы металлическому листу с помощью пресса. Штамповка пригодна для производства больших объемов тонкостенных, износостойких деталей простой формы, таких как металлические прокладки, штамповочные гильзы и т.п.

Термическая обработка:Микроструктура и свойства металлических материалов изменяются в результате нагрева, сохранения тепла, охлаждения и других процессов. Термическая обработка позволяет улучшить твердость, прочность, коррозионную стойкость и другие характеристики износостойких деталей. Обычные методы термообработки включают закалку, отжиг, нормализацию и т. д.

Закалка:После нагрева металла до соответствующей температуры его быстро погружают в охлаждающую среду (например, воду или масло) для охлаждения и закалки. Закалка может значительно повысить твердость металла, но может также вызвать повышенное внутреннее напряжение и хрупкость. Его часто используют для обработки износостойких деталей, таких как высокоуглеродистая и инструментальная сталь.

Закалка:Закалка – это процесс термической обработки после закалки. Металл нагревают до определенной температуры ниже температуры закалки и выдерживают в течение определенного периода времени, а затем охлаждают, чтобы уменьшить хрупкость, возникающую в процессе закалки, и повысить ударную вязкость.

Отжиг:Процесс медленного охлаждения металла после нагрева его до определенной температуры. Целью отжига является снижение твердости металла, улучшение его пластичности, устранение внутренних напряжений. Отжиг обычно используется для размягчения металлов.

Нормализация:Нагрев металла выше критической температуры и последующее охлаждение его естественным путем на воздухе. Нормализация может улучшить зерно металла, улучшить его механические свойства, а также повысить прочность и ударную вязкость.

Закалка:Закалка — это процесс нагрева металла до определенной температуры и последующего его быстрого охлаждения с целью повышения твердости металла.

Современные износостойкие детали зачастую производятся с использованием передовых технологий и оборудования, в том числе:

Вертикальная формовочная линия DISA

Линия формования пенопласта по выплавляемым моделям

Производственная линия V-метода

Накопительная цепная дробеструйная линия

Линия по производству холодного формования корпусов

Линия термической обработки газовой туннельной печи

Беспилотный склад с интеллектуальным управлением, стереоскопическая система хранения

Будет вертикальная производственная линия

Среднечастотная печь

Роботизированная полировальная станция

оборудование для 3D-печати

Персонализация является ключом к производству изнашиваемых деталей, отвечающих конкретным потребностям каждой отрасли. Например, для горной дробилки могут потребоваться другие изнашиваемые детали по сравнению с автобетононасосом.Производители быстроизнашивающихся деталейчасто предлагают индивидуальные решения, адаптированные к условиям эксплуатации, типу машины и ожидаемым условиям износа.

Инвестиции в высококачественные изнашиваемые детали дают ряд преимуществ отраслям, в которых используется оборудование:

Качественные изнашиваемые детали сокращают частоту замен и продлевают срок эксплуатации техники, что приводит к меньшему количеству поломок и повышению надежности рабочего процесса.

Износостойкие детали помогают поддерживать оптимальную производительность машины, сводя к минимуму время простоя и обеспечивая максимальную эффективность работы машины.

Хотя первоначальные затраты на высококачественные изнашиваемые детали могут быть выше, они экономят деньги в долгосрочной перспективе, уменьшая необходимость в частом ремонте, замене и связанных с этим простоях.

Несмотря на свои преимущества, износостойкие детали сталкиваются с определенными проблемами:

Достичь правильного баланса между износостойкостью и стоимостью может быть сложно. Высокопроизводительные материалы часто обходятся дороже, поэтому отраслям необходимо сбалансировать бюджетные ограничения с необходимостью долговечности.

Изнашиваемые детали, изготовленные по индивидуальному заказу, часто требуют более длительного времени на производство и доставку. Это может быть проблемой, особенно для отраслей с плотными графиками работы.

Поскольку все большее внимание уделяется устойчивому развитию, материалы, используемые в изнашиваемых деталях, должны учитываться с точки зрения воздействия на окружающую среду, возможности вторичной переработки и утилизации. Производители работают над разработкой более экологически чистых материалов и методов переработки.

В заключение отметим, что изнашиваемые детали являются важнейшими компонентами, обеспечивающими бесперебойную работу оборудования в различных отраслях промышленности. Понимая типы износа, выбирая правильные материалы и высококачественные детали, предприятия могут максимально продлить срок службы и эффективность своего оборудования, сократить время простоев и повысить общую производительность.

Поскольку отрасли продолжают развиваться, будущее изнашиваемых деталей лежит за инновациями в области материаловедения, такими как использование передовых композитов, нанотехнологий и более устойчивых методов производства.

Для предприятий инвестиции в высококачественные изнашиваемые детали — это не просто операционная необходимость — это стратегический шаг, который может сэкономить время, деньги и ресурсы в долгосрочной перспективе.