Las placas dentadas de las trituradoras de mandíbulas representan uno de los componentes de desgaste más críticos en la producción de agregados, las operaciones mineras y las instalaciones de reciclaje. Estos componentes de acero endurecido soportan fuerzas de impacto repetidas que superan varios miles de kilonewtons por minuto durante cada ciclo de compresión, lo que se traduce en 250-400 movimientos recíprocos por minuto dependiendo de los parámetros operativos y las características del material. Para operaciones que procesan más de 200 toneladas por hora, el tiempo de inactividad no planificado debido a fallas prematuras de la placa genera pérdidas inmediatas de ingresos que oscilan entre $10 000 y $50 000 por hora de interrupción, lo que hace que el mantenimiento estratégico y la extensión de la vida útil sean económicamente primordiales.

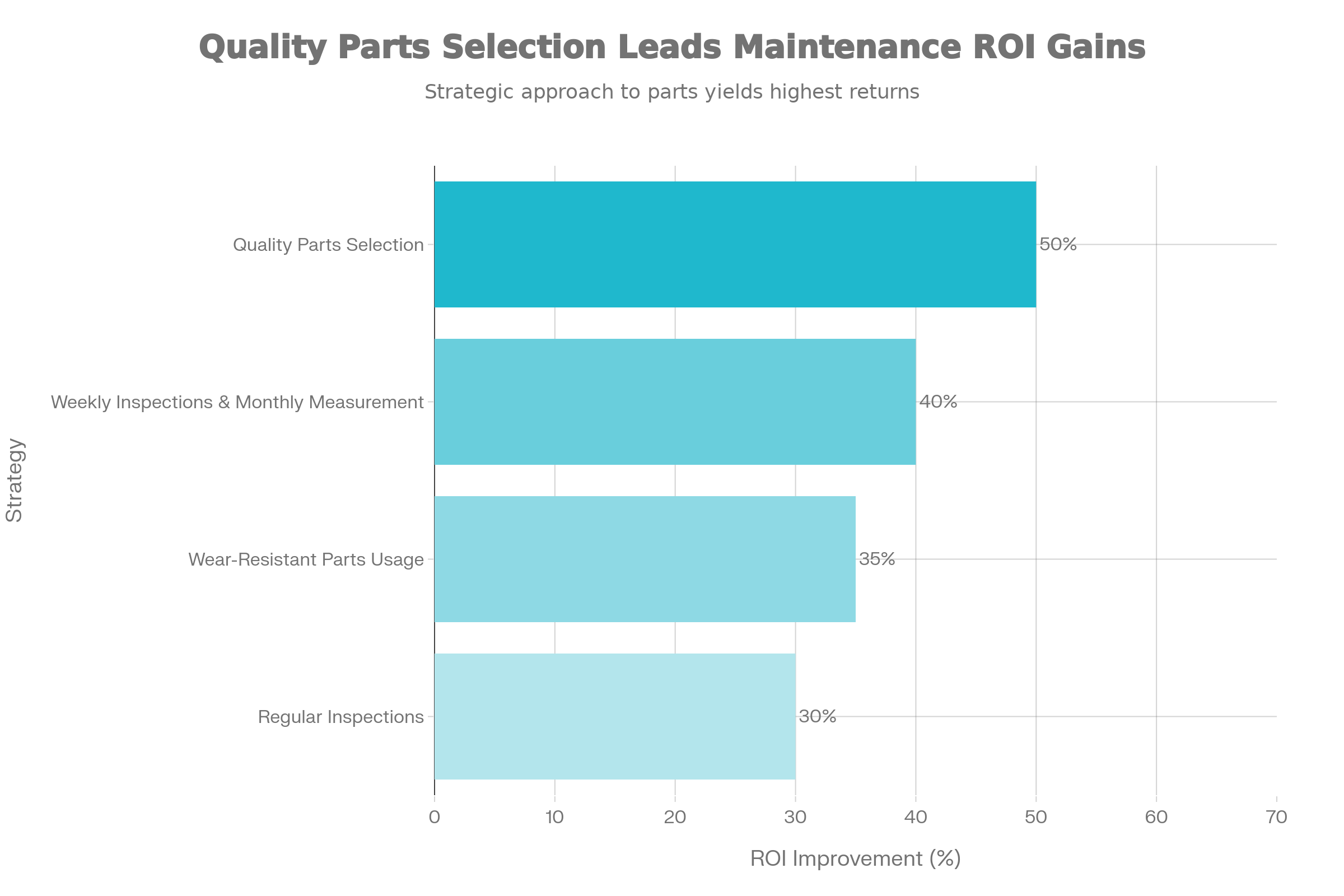

La realidad operativa de la mayoría de las instalaciones de trituración revela una brecha de rendimiento crítica: los operadores de equipos a menudo logran solo entre el 50% y el 60% de la vida útil teórica de las placas mediante enfoques de mantenimiento reactivo, mientras que aquellos que implementan estrategias preventivas integrales extienden rutinariamente la vida útil de los componentes entre un 30% y un 50% y, al mismo tiempo, reducen los costos de mantenimiento entre un 25% y un 40%. Esta guía integral sintetiza prácticas basadas en evidencia, datos cuantitativos sobre desgaste y marcos de selección de proveedores que los operadores de equipos, los profesionales de mantenimiento y los equipos de adquisiciones necesitan para optimizar el rendimiento de la placa dentada de las trituradoras de mandíbulas, minimizar el tiempo de inactividad y mejorar el costo total de propiedad en diversas aplicaciones de trituración.

Las placas trituradoras de mandíbulas experimentan múltiples mecanismos de desgaste simultáneos que degradan progresivamente las propiedades del material y reducen la eficiencia de trituración. Los modos de desgaste principales incluyen desgaste por corte de cincel por impactos repetidos y ciclos de extrusión, desgaste por fatiga por acumulación de tensión cíclica, corrosión oxidativa por humedad y exposición atmosférica, y desgaste abrasivo por interacción del material de alimentación.

El movimiento recíproco de la mandíbula crea una distribución compleja de la tensión a través de las superficies de las placas. En las trituradoras de mandíbulas de doble palanca, el desplazamiento vertical supera significativamente el movimiento horizontal, lo que provoca un deslizamiento extendido del material que produce patrones de desgaste pronunciados, particularmente cerca del puerto de descarga donde se concentran las fuerzas de compresión. Esta concentración de tensión vertical provoca entre un 50% y un 70% más de desgaste en las regiones de la placa inferior en comparación con las secciones superiores, lo que establece patrones de desgaste asimétricos que requieren protocolos de rotación estratégicos para maximizar la utilización del material disponible.

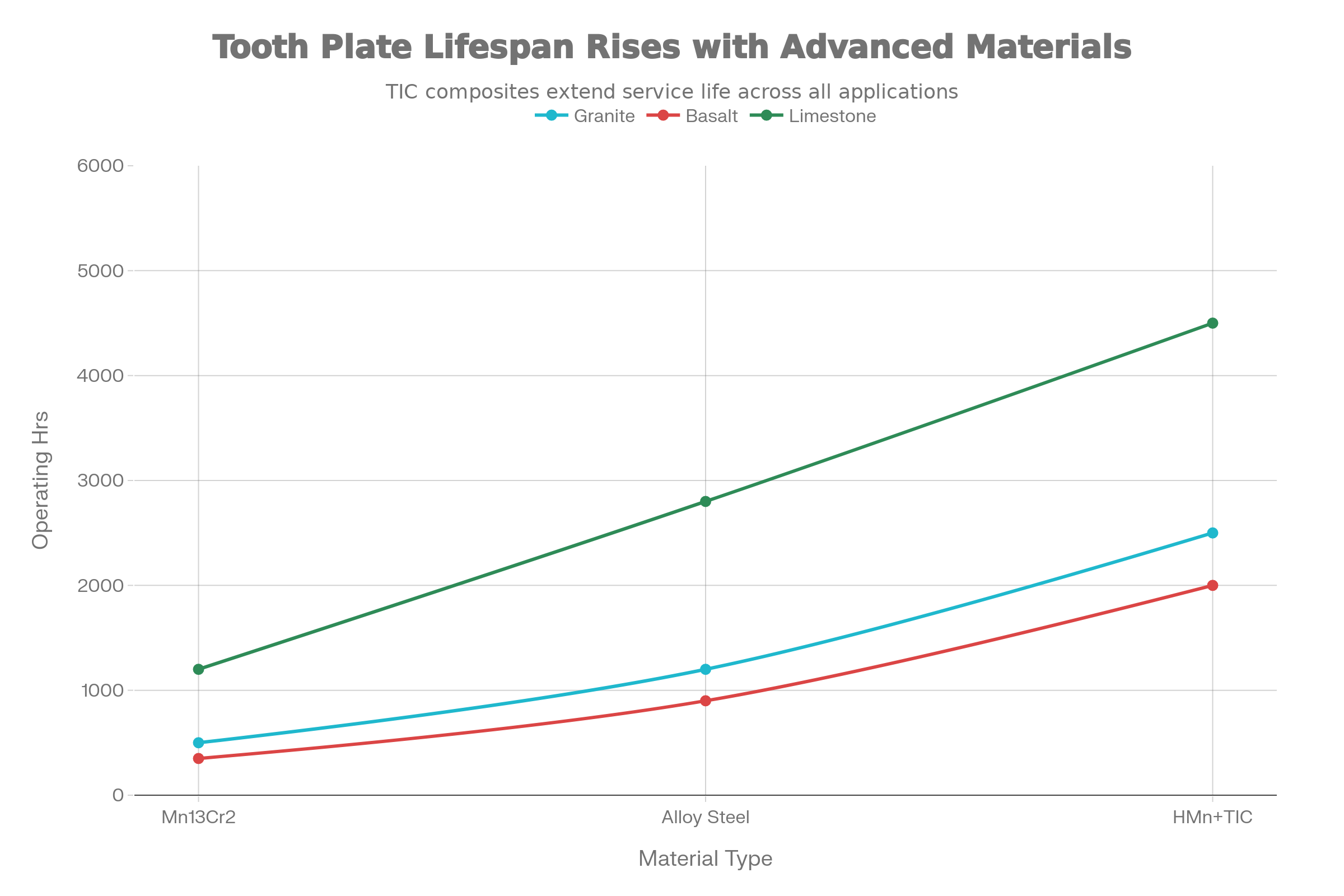

La composición del material determina directamente la capacidad de resistencia al desgaste. El acero con alto contenido de manganeso (Mn13Cr2) proporciona un rendimiento rentable a través de características de autoendurecimiento durante el impacto, desarrollando capas superficiales endurecidas que resisten la abrasión. Sin embargo, las formulaciones estándar de manganeso mantienen una dureza óptima sólo dentro de rangos específicos de temperatura y tensión. Las variantes de acero aleado con adiciones de cromo (Mn18Cr2, Mn22Cr2) brindan un mantenimiento superior de la dureza en condiciones operativas más amplias, mientras que las composiciones especializadas que incorporan inserciones de carburo de titanio (TIC) brindan una resistencia al desgaste excepcional para aplicaciones ultraabrasivas.

Los datos empíricos de la industria establecen pautas claras de intervalos de reemplazo en todas las aplicaciones de trituración, aunque los intervalos reales requieren personalización en función de factores operativos específicos, incluido el diseño de la trituradora, las características de alimentación, la velocidad de operación y la calidad del mantenimiento.

El granito y las rocas duras cristalinas similares presentan las aplicaciones de placa de mandíbula más exigentes debido a los altos índices de dureza de Mohs (6-7) y la geometría de partículas angulares que produce un desgaste agresivo por esmerilado y cincelado. Las placas de acero al manganeso estándar generalmente sobreviven de 3 a 4 meses en condiciones de operación normales, lo que se traduce en aproximadamente 500 horas de operación en horarios de operación típicos de 12 a 16 horas diarias. Las composiciones de aleaciones premium extienden los intervalos a 6 a 8 meses, mientras que los materiales especializados resistentes al desgaste con inserciones TIC pueden mantener el rendimiento durante 10 a 14 meses con una intensidad operativa equivalente.

El basalto presenta características de dureza extrema con una estructura cristalina densa que genera fuerzas de compresión sustanciales durante la fractura. Los intervalos de reemplazo se reducen a 2,5 a 3 meses bajo operación intensiva, con presupuestos de horas de operación que generalmente oscilan entre 350 y 400 horas antes de acercarse a los umbrales críticos de desgaste. Las características homogéneas del material permiten patrones de desgaste menos predecibles, con modos de falla que cambian desde un desgaste progresivo hasta una fractura catastrófica repentina cuando se acercan los umbrales de reemplazo.

La piedra caliza y materiales sedimentarios similares crean el entorno operativo más indulgente, lo que permite intervalos extendidos entre placas con un promedio de 5 a 6 meses a velocidades operativas estándar. Los intervalos extendidos reflejan un desgaste abrasivo reducido y fuerzas de compresión menores requeridas para la fractura del material. Sin embargo, el mayor contenido de humedad de la piedra caliza y su tendencia a la acumulación de material dentro de la cámara de trituración crean mecanismos de desgaste secundarios a través del ataque corrosivo y la degradación mecánica de la superficie debido a los residuos acumulados.

La medición precisa del espesor representa la práctica operativa fundamental para determinar el momento óptimo de reemplazo. En lugar de un reemplazo basado en un calendario, los enfoques de medición cuantitativa permiten decisiones basadas en datos que evitan el reemplazo prematuro y al mismo tiempo garantizan márgenes operativos seguros.

Requisitos del equipo: Los calibradores de precisión o medidores de espesor digitales brindan una precisión de medición de ±0,5 mm, lo cual es esencial para identificar tendencias tempranas de desgaste y predecir el momento de reemplazo con un aviso de dos a cuatro semanas de anticipación. Las herramientas de medición ultrasónica ofrecen alternativas no invasivas para la evaluación de campo sin necesidad de retirar la placa.

Frecuencia de medición: Las mediciones de espesor mensuales establecen datos confiables sobre la tasa de desgaste, lo que permite análisis predictivos que pronostican fechas de reemplazo con una precisión del 85 al 90 %. Las mediciones semanales durante operaciones intensivas o aplicaciones de alto desgaste brindan capacidades de alerta temprana más granulares.

Ubicaciones de medición: Cada placa de mandíbula debe medirse como mínimo en cuatro ubicaciones distintas: centro de la placa superior, centro de la placa inferior, regiones de las esquinas de la mandíbula y zonas de transición entre superficies de trituración activas. El registro de la distribución espacial del desgaste identifica patrones de desgaste desiguales que requieren ajustes operativos o estrategias de rotación.

Diseño de bloqueo estándar: Reemplazar cuando el espesor restante disminuya a 25-50 mm según el modelo de trituradora específico

Sistemas de retención de cuña: reemplácelos cuando queden 20-25 mm de espesor

Cuñas de bloqueo de alta resistencia: permiten el funcionamiento con un espesor restante de 60-65 mm

Operar por debajo de estos umbrales crea un riesgo de falla catastrófica ya que la estructura de la raíz del diente falla bajo cargas de compresión, lo que potencialmente libera fragmentos de placa en la cámara de trituración con las consiguientes consecuencias de daños al equipo y la seguridad.

Muchos diseños modernos de trituradoras de mandíbulas incorporan placas reversibles o giratorias que permiten una mayor utilización del material al acceder a superficies de trituración no utilizadas anteriormente. La rotación estratégica representa una de las técnicas de extensión de la vida útil más rentables y, con frecuencia, ofrece un 50 % de vida útil adicional sin costo de material.

Inicio de la primera rotación: Ejecute la rotación de la placa cuando el desgaste de la placa inferior alcance aproximadamente el 50 % del espesor original, lo que generalmente ocurre entre 5 y 7 meses de vida útil, dependiendo de la severidad de la aplicación. Este momento garantiza que quede suficiente espesor de material para la fase de trituración secundaria.

Ejecución de la segunda rotación: inicie la segunda rotación cuando el desgaste se acerque al 90 % en las regiones de la superficie rotadas, generalmente entre 10 y 14 meses después de la rotación inicial, dependiendo del grado del material original y las características de la aplicación.

Documentación y seguimiento: mantenga registros de rotación detallados que registren fechas de medición, valores de espesor en rotación, horas de operación, tonelaje de material procesado y cálculos de tasa de desgaste. Estos datos históricos permiten una predicción precisa de la vida útil y decisiones óptimas de abastecimiento de proveedores.

La efectividad de la rotación depende críticamente de las características del patrón de desgaste inicial. La distribución simétrica del desgaste en las regiones superior e inferior permite una rotación efectiva, mientras que el desgaste altamente localizado concentrado en zonas específicas puede limitar los beneficios de la rotación a una extensión de la vida útil del 20 al 30 %. Los patrones de desgaste desiguales frecuentemente indican problemas operativos que incluyen una distribución inadecuada del material, configuraciones incorrectas de la trituradora o desalineaciones que requieren corrección antes de implementar estrategias de rotación.

El análisis del ROI del mantenimiento demuestra retornos financieros mensurables de estrategias preventivas sistemáticas, con costos de implementación que generalmente se recuperan a través de una vida útil prolongada de los componentes y un tiempo de inactividad reducido dentro de 2 a 4 meses de operación.

Evaluación visual del inicio de grietas o astillamiento de la placa de la mandíbula

Verificación de que los resguardos de seguridad permanezcan intactos y correctamente colocados.

Verificación del sistema de lubricación asegurando un engrase adecuado de los rodamientos.

Comprobaciones de nivel de fluido para sistemas hidráulicos y suministros de aceite para rodamientos.

Evaluación de patrones de ruido inusuales que indican daños en los rodamientos o aflojamiento de pernos.

La detección temprana mediante inspecciones diarias evita que problemas menores progresen hasta fallas catastróficas, lo que evita de manera rutinaria costos de reparación de equipos de entre $25 000 y $100 000 más.

Inspección y ajuste de la tensión de la correa según las especificaciones de fábrica.

Evaluación y programación de la rotación de la placa de la mandíbula.

Evaluación del desgaste de la placa de palanca y desarrollo del cronograma de reemplazo

Verificación y ajuste de configuración de lado cerrado (CSS) para mantener las especificaciones de diseño

Engrase completo de rodamientos según las directrices del fabricante.

Verificación de la tensión de los pernos en el marco principal, el montaje de las mordazas y los conjuntos de palanca

Las operaciones que implementan protocolos de mantenimiento semanales reportan una vida útil de los componentes un 25 % más larga y una reducción del 30 % en el tiempo de inactividad no planificado en comparación con los enfoques mensuales.

Medición de espesor de precisión utilizando calibradores con documentación de todos los puntos de medición.

Evaluación visual de la uniformidad del patrón de desgaste identificando las necesidades de ajuste operativo.

Monitoreo de la temperatura de los rodamientos y comparación con lecturas de referencia

Evaluación de revestimientos y mejillas para detectar grietas estructurales o pérdida excesiva de material

Inspección del sistema hidráulico para detectar fugas, consistencia de la presión y condición del filtro.

Inspección del marco y pitman para detectar grietas o deformaciones estructurales.

Los datos de medición mensuales permiten una predicción precisa del tiempo de reemplazo, lo que permite la adquisición con 4 a 6 semanas de anticipación y programar el reemplazo durante las ventanas de mantenimiento planificadas que eliminan las interrupciones de producción no planificadas.

Si bien la medición cuantitativa del espesor proporciona una guía primaria para el reemplazo, las características visuales del daño a menudo indican la urgencia del reemplazo independientemente del espesor restante del material.

Grietas y desconchones visibles: el inicio de grietas indica degradación de las propiedades del material debido al daño por fatiga acumulada y la concentración de tensiones localizadas. La propagación progresiva de las grietas crea un riesgo de falla catastrófica que requiere un reemplazo inmediato independientemente del espesor restante, ya que las grietas por fatiga se propagan exponencialmente durante la fase final de falla.

Metal base expuesto o ataque oxidativo: Las regiones localizadas donde las capas protectoras de la superficie han sido erosionadas, exponiendo el metal base subyacente al ataque oxidativo, indican un desgaste avanzado que requiere un reemplazo rápido. La corrosión oxidativa acelera la pérdida de material entre 3 y 5 veces en comparación con el desgaste mecánico solo, particularmente en ambientes húmedos o costeros.

Las características del material de alimentación representan una de las variables más importantes que influyen en la vida útil de la placa de las mordazas, y la gestión adecuada del material tiene el potencial de extender la vida útil de los componentes entre un 30 % y un 40 % en comparación con prácticas subóptimas.

Materiales duros y abrasivos: el granito, la cuarcita y materiales cristalinos similares exigen selecciones de placas de primera calidad con mayor resistencia al desgaste. Operar con materiales de tamaño insuficiente o más blandos que las especificaciones de diseño desperdicia la capacidad del material y aumenta los costos.

Material de alimentación de gran tamaño: las rocas que superan el 80 % de la apertura de la trituradora crean cargas de impacto concentradas en regiones específicas de la placa de la mandíbula, lo que produce puntos críticos de desgaste localizados que concentran entre el 50 y el 70 % del daño por desgaste en zonas estrechas. El equipo de precribado para eliminar material de gran tamaño evita esta concentración catastrófica de desgaste.

Contenido de humedad y materiales pegajosos: Los materiales con alto contenido de humedad crean acumulación en la cámara, lo que aumenta la tensión en las superficies de trituración y promueve la corrosión oxidativa. El equipo de presecado o precribado para eliminar finos previene la acumulación de material y extiende la vida útil de la placa entre un 20 y un 30%.

Distribución uniforme del material: la distribución uniforme de la alimentación en todo el ancho de la cámara de trituración garantiza el desarrollo simétrico del patrón de desgaste, lo que permite una rotación efectiva de la placa. La alimentación concentrada en puntos específicos crea patrones de desgaste asimétricos que reducen la efectividad de la rotación de una extensión potencial del 50% al 20% o menos.

La selección de proveedores de placas de dientes para trituradoras de mandíbulas fundidas tiene un profundo impacto tanto en el costo inicial como en el costo total de propiedad a través de la calidad del material, la precisión dimensional y las capacidades de soporte posventa.

Certificación y sistemas de calidad: la certificación ISO 9001 indica un control de calidad sistemático durante toda la producción, verificación de materiales y precisión dimensional. Los proveedores acreditados mantienen pruebas de laboratorio de terceros sobre la composición del material y las propiedades mecánicas.

Documentación de materiales: solicite informes completos de composición de materiales, certificados de pruebas de propiedades mecánicas y documentación de trazabilidad de lotes. Los proveedores premium brindan análisis detallados de la composición química, verificación de la resistencia a la tracción y certificación de dureza para cada lote de producción.

Plazo de entrega e inventario: evalúe los plazos de entrega de los proveedores (generalmente de 20 a 50 días para proveedores de posventa de calidad, de 25 a 40 días para aleaciones especializadas) y establezca relaciones de inventario que garanticen la disponibilidad de reemplazo sin tiempos de inactividad prolongados. Los proveedores estratégicos ofrecen opciones de entrega acelerada para escenarios de reemplazo de emergencia.

Garantía y soporte: Las estructuras de garantía efectivas se extienden por un mínimo de 6 a 12 meses y cubren defectos de fabricación y fallas de rendimiento. Los proveedores premium ofrecen soporte técnico que incluye verificación de compatibilidad, orientación de instalación y consulta de optimización del rendimiento.

Verificación de compatibilidad: solicite documentación de compatibilidad específica del modelo que confirme la precisión dimensional, las especificaciones del patrón de dientes y la compatibilidad del sistema de retención. Las discrepancias dimensionales crean problemas de ajuste y degradación del rendimiento.

Las placas OEM garantizan un ajuste perfecto y una ingeniería de precisión, pero normalmente tienen un precio superior entre un 30% y un 70% sobre las alternativas de calidad del mercado de repuestos. Los proveedores de repuestos de calidad de fabricantes acreditados ofrecen un rendimiento comparable a un costo sustancialmente menor cuando provienen de productores certificados ISO 9001 con trazabilidad de materiales documentada y pruebas exhaustivas.

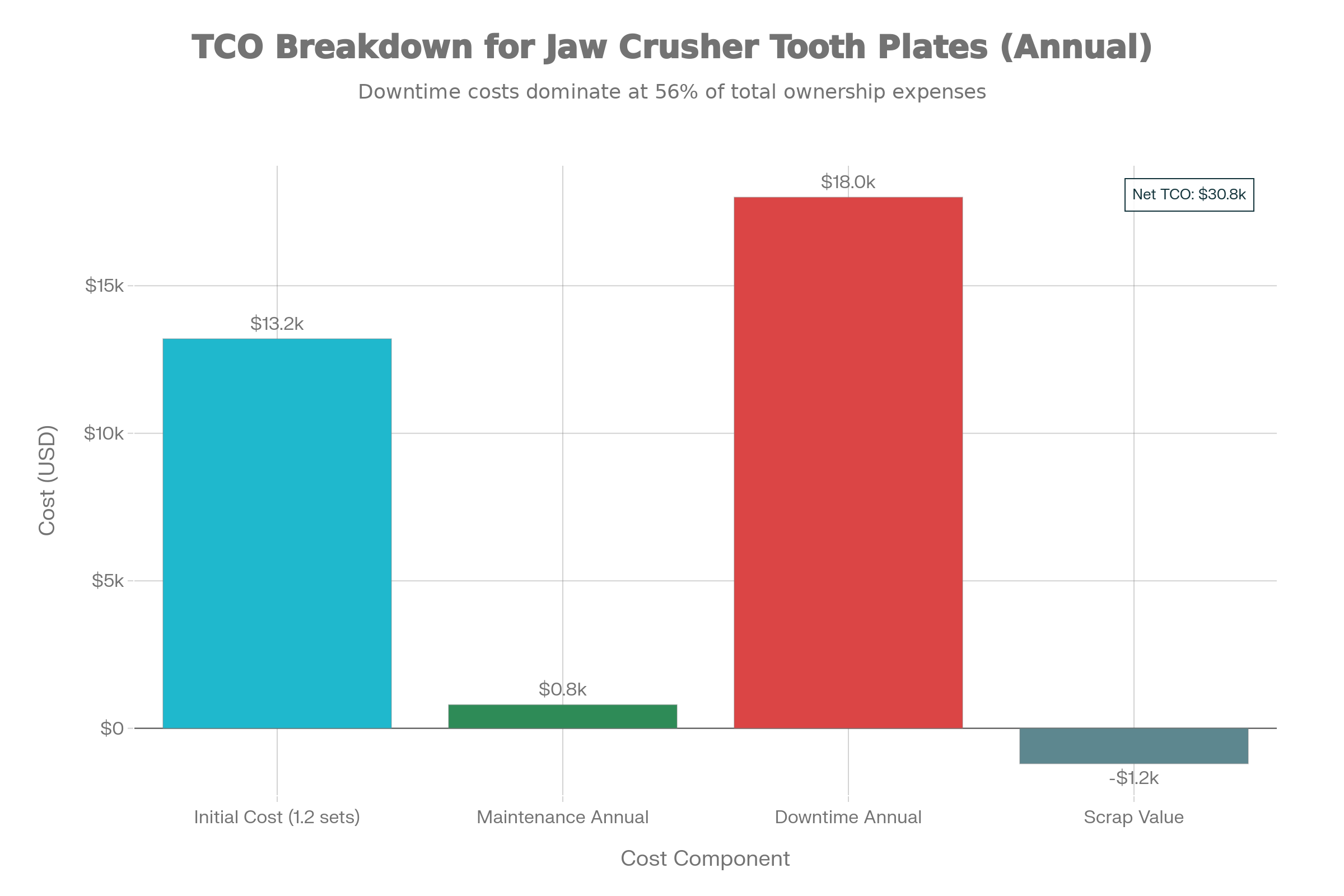

El análisis integral del costo total de propiedad informa la selección de proveedores y las decisiones sobre la calidad del material al comparar el precio de compra con los gastos operativos y los riesgos de tiempo de inactividad:

Para una operación minera típica que tritura 200 toneladas por hora y requiere 1,2 reemplazos al año con costos de placa de $11 000, mantenimiento anual de $800 y costos de tiempo de inactividad de $18 000, el costo total anual alcanza aproximadamente $39 400 si se tiene en cuenta la recuperación del valor de chatarra de $1200.

La inversión en materiales de primera calidad resistentes al desgaste a un costo de compra adicional del 50 al 70 % generalmente genera un retorno de la inversión de 5 a 10 años a través de una menor frecuencia de reemplazo y costos de tiempo de inactividad. Las operaciones con costos de tiempo de inactividad que superan los $20 000 por hora logran un retorno de la inversión positivo dentro de 2 a 3 meses de vida útil extendida de la placa.

Maximizar la vida útil de la placa dentada de la trituradora de mandíbulas requiere enfoques integrados que combinen el monitoreo cuantitativo del espesor, la implementación de rotación estratégica, la disciplina de mantenimiento diario y semanal, la gestión óptima del material de alimentación y asociaciones deliberadas con proveedores centrados en la calidad. Los operadores de equipos que implementan protocolos de mantenimiento integrales logran de manera rutinaria una extensión de la vida útil de entre un 30% y un 50% en comparación con los enfoques reactivos, lo que se traduce en reducciones de costos anuales de entre $15,000 y $30,000+ para operaciones medianas y, al mismo tiempo, mejoran sustancialmente la confiabilidad operativa y la productividad.