Placas trituradoras de mandíbulasson las superficies trabajadoras que contactan directamente y fracturan rocas y minerales bajo presión extrema y condiciones abrasivas: decenas de miles de toneladas de material se procesan diariamente. Sin embargo, entre los operadores de equipos de trituración, las placas de mandíbula representan uno de los componentes más incomprendidos, y la degradación del rendimiento a menudo se atribuye a fallas mecánicas cuando el verdadero culpable es el desgaste evitable, la desalineación o el error operativo.

Las consecuencias de pasar por alto el rendimiento de la placa de la trituradora de mandíbulas son graves: una sola placa desgastada reduce la eficiencia de trituración entre un 35% y un 55%, lo que obliga a los operadores a utilizar el equipo con mayor intensidad para lograr el mismo rendimiento. Esto crea un patrón de fallas en cascada donde el desgaste acelerado exige reemplazos más frecuentes, lo que aumenta el tiempo de inactividad de horas a meses anualmente. Para las operaciones que ejecutan una flota de ocho trituradoras de mandíbulas, la penalización por costos acumulados supera los $100 000 anuales cuando se utilizan materiales estándar y prácticas de mantenimiento reactivo.

Esta guía integral aborda el marco de diagnóstico, la metodología de resolución de problemas y las estrategias de mantenimiento preventivo que los profesionales de operaciones mineras y agregadas necesitan para identificar problemas de rendimiento antes de que se conviertan en fallas del equipo.

El rendimiento de la placa trituradora de mandíbulas se rige por dos procesos físicos concurrentes: la acción de trituración prevista y los inevitables mecanismos de desgaste que degradan la integridad de la superficie con el tiempo. Comprender esta dualidad separa a los operadores que maximizan la vida útil del equipo de aquellos que experimentan una degradación crónica del rendimiento.

Una placa trituradora de mandíbulas que funcione correctamente exhibe características operativas específicas: fractura constante del material en toda la superficie de la mandíbula, patrones de desgaste predecibles que progresan uniformemente de arriba a abajo y rendimiento mantenido (toneladas por hora) en relación con la velocidad de alimentación y las propiedades del material. Cuando cualquiera de estas características básicas cambia (pérdida repentina de eficiencia, patrones de desgaste desiguales o disminución del rendimiento), la causa raíz involucra una de cinco categorías de diagnóstico: progresión del desgaste, desalineación, contaminación del material, error operativo o daño estructural.

La complejidad surge porque múltiples causas pueden producir síntomas operativos idénticos. La pérdida de eficiencia, por ejemplo, puede resultar de placas desgastadas (el material se desliza en lugar de romperse), placas desalineadas (que impiden el cierre adecuado de las mandíbulas), material excesivo (estrangulación de la cámara) o degradación del rodamiento (geometría de trituración alterada). Un diagnóstico preciso requiere una evaluación sistemática de los síntomas comparándola con relaciones mecánicas conocidas.

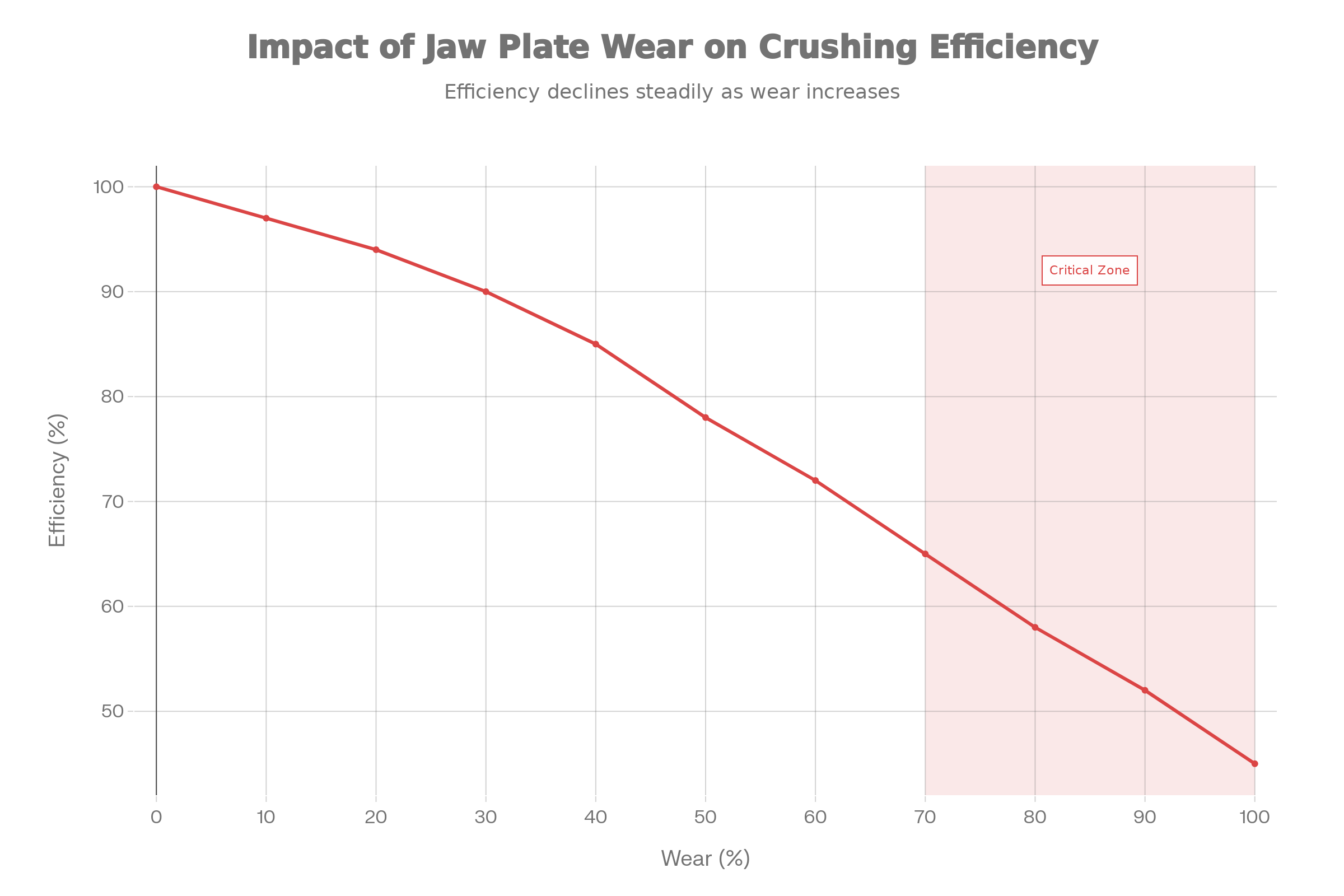

El desgaste de la placa de las mandíbulas se correlaciona directamente con la eficiencia de trituración. A medida que las placas se desgastan, la "mordida" (el agarre agresivo del material) se vuelve menos profunda. La roca comienza a deslizarse verticalmente en lugar de fracturarse. La trituradora debe funcionar durante más tiempo, generando más vibraciones y ruido, para procesar volúmenes idénticos de material. Cuando las placas alcanzan una pérdida de espesor del 30%, la eficiencia suele caer entre un 15 y un 25%. Con un desgaste del 50%, la pérdida de eficiencia alcanza el 35-40%. Más allá del 70% de desgaste, la eficiencia cae al 50-65% del rendimiento nominal.

Esta relación no es lineal en las operaciones reales: la disminución de la eficiencia se acelera a medida que avanza el desgaste. Esto explica por qué los operadores experimentados dan prioridad al reemplazo de las placas cuando el umbral de desgaste es del 30%, a pesar de que las placas siguen funcionando mecánicamente. La economía operativa favorece fuertemente el reemplazo en las primeras etapas de desgaste en lugar de operar placas desgastadas hasta producir fallas catastróficas.

Perfil de síntomas: una placa de mandíbula se desgasta significativamente más rápido que su contraparte. La mandíbula izquierda se desgasta en un 40% mientras que la mandíbula derecha permanece en un 15%. Las secciones superiores de las placas se desgastan rápidamente mientras que las secciones inferiores permanecen intactas. El material que sale de la trituradora muestra un tamaño inconsistente con finos excesivos (material fino) y trozos de gran tamaño.

El desgaste desigual de la placa de la mandíbula casi siempre se origina por una desalineación del flujo de material más que por defectos del material de la placa. Cuando el material ingresa de manera desigual a la cámara de trituración, una placa soporta una carga de impacto desproporcionada. En las trituradoras de transmisión por correa, el material se concentra naturalmente hacia un lado durante la alimentación. En los sistemas alimentados por gravedad, el diseño de la tolva dirige el material hacia rutas preferenciales. En ambos casos, el resultado es una tensión concentrada en una placa de la mandíbula.

El ángulo de alimentación representa una variable crítica. El material que ingresa en ángulos verticales (hacia abajo desde la tolva) concentra la fuerza del impacto en la línea central de la mandíbula, creando una franja de desgaste vertical. El material que ingresa en ángulos de 15 a 20° distribuye la fuerza de manera más uniforme a lo largo del ancho de la mandíbula.

La desalineación del ajuste de lado cerrado (CSS) produce síntomas similares. CSS (el espacio entre las mandíbulas en su punto más cercano) debe ser idéntico en ambos lados. Si el CSS izquierdo es de 25 mm y el CSS derecho es de 35 mm, el material sale preferentemente por el lado derecho, creando cargas desequilibradas en las mandíbulas.

Soluciones correctivas:

Distribución de alimentación del implemento: Instale un alimentador vibratorio con distribución de flujo de material ajustable. Asegúrese de que el material se distribuya uniformemente a lo ancho de la mandíbula. Supervise la formación de puentes (donde el material se atasca encima de la mandíbula, creando una inanición temporal).

Verifique la alineación del CSS: mida el CSS en ambos lados de la trituradora usando medidores de precisión cada 8 a 10 horas de operación. Ajuste CSS utilizando el mecanismo de ajuste del fabricante para lograr dimensiones idénticas en ambos lados. Tolerancia CSS: ±2 mm entre lados.

Optimice el ángulo de entrada del material: ajuste el ángulo del conducto de alimentación a 15-20° desde la vertical. Esto proporciona un impulso direccional que distribuye el material lateralmente a lo ancho de la mandíbula y al mismo tiempo evita la concentración del impacto directo.

Gire las placas de las mandíbulas periódicamente: cuando el desgaste unilateral alcance el 50 %, reubique la placa más desgastada en la posición de la placa menos desgastada. Esto fuerza la distribución del material a diferentes regiones de la mandíbula y distribuye el desgaste total de manera más uniforme. Una segunda rotación con un desgaste del 90% maximiza la utilidad de la placa antes de reemplazarla.

Semanalmente: Inspeccionar la distribución del material en la entrada de la mandíbula. Esté atento al streaming de material hacia lados preferenciales.

Mensualmente: Mida CSS en ambos lados. Trazar datos para detectar una deriva gradual.

Trimestralmente: Examine físicamente las placas de las mandíbulas en busca de rayas de desgaste o irregularidades en el patrón.

Perfil del síntoma: la roca entra en la mandíbula pero sale parcialmente intacta sin fracturarse. La velocidad de alimentación parece normal, pero el material triturable pasa sin reducción de tamaño. El producto terminado contiene partículas de gran tamaño que exceden las especificaciones. El operador informa que el equipo "simplemente empuja el material sin molerlo".

El deslizamiento del material indica una falla geométrica crítica: el material puede moverse verticalmente a través de la mandíbula sin un agarre adecuado. Esto ocurre cuando las crestas de la placa de la mandíbula (dientes) se han desgastado y se han vuelto planas y lisas. Los dientes originales de la placa de la mandíbula presentan perfiles agresivos: bordes afilados que penetran la superficie de la roca. Después de 50 a 100 horas de procesamiento de materiales abrasivos, estos dientes se vuelven redondeados. La superficie aplanada aumenta el área de contacto pero reduce la "mordida" que bloquea el material en su lugar.

La geometría mecánica de la mandíbula (el ángulo de contacto) se vuelve crítica. El ángulo de agarre es el ángulo formado entre las mandíbulas fija y móvil. Los ángulos de corte óptimos oscilan entre 22 y 26°. Cuando el material encuentra este ángulo, no puede deslizarse hacia arriba sin fracturarse. Si el ángulo de presión es demasiado superficial (18-20°), el material puede deslizarse verticalmente sin resistencia. Esto ocurre ya sea por limitación de diseño o por desalineación donde el desgaste ha alterado la geometría de la mandíbula.

El desequilibrio de la tasa de alimentación agrava los problemas de deslizamiento. Si la capacidad de la mandíbula es de 150 toneladas por hora, alimentar 180 toneladas por hora crea un retraso continuo. El material no pasa suficiente tiempo en contacto con las superficies de la mandíbula para lograr una fractura completa. Las partículas más pequeñas salen ilesas.

Reemplace o gire las placas de las mordazas inmediatamente: el deslizamiento indica que el desgaste ha progresado más allá del 40-50 %. Reemplace las placas de mandíbulas móviles cuando esto ocurra. Las placas de mandíbula fija normalmente se desgastan más lentamente. Gire las placas móviles a la posición fija cuando el desgaste móvil alcance el 50 %, proporcionando vida útil adicional a la sección menos desgastada.

Verifique la geometría del ángulo de presión: mida el ángulo entre las placas de las mandíbulas en tres posiciones verticales: superior (abertura de la mandíbula), media e inferior (extremo de descarga). El ángulo de corte adecuado debe ser constante de ±2° a lo largo de la altura de la mandíbula. Si la variación excede esto, la desalineación o el desgaste extremo han alterado la geometría. Realinee o reemplace las placas.

Reduzca la tasa de alimentación proporcionalmente: calcule la capacidad de la trituradora para su tipo de material específico. Implemente controles de la tasa de alimentación para garantizar que la tasa de alimentación se mantenga entre el 80 y el 90 % de la capacidad nominal. El exceso de capacidad crea un retraso perpetuo en el que el material se mueve demasiado rápido para lograr una fractura completa.

Implemente la selección del perfil de dientes específico del material: Los diferentes tipos de materiales requieren diferentes patrones de dientes. El granito duro requiere dientes afilados y agresivos. El hormigón reciclado requiere patrones de dientes corrugados y más planos que impidan que las barras de refuerzo y el acero incrustado se enganchen. Seleccione el tipo de diente que coincida con las características del material para maximizar el agarre y minimizar el deslizamiento.

Protocolo de Prevención:

Diariamente: Ver material de alta. Cualquier partícula de gran tamaño que exceda las especificaciones indica un desarrollo de deslizamiento.

Semanalmente: Realizar prueba manual de agarre del material. Inserte una muestra de prueba entre la mandíbula estacionaria y la mandíbula móvil. La muestra no debe deslizarse hacia abajo cuando la mandíbula esté más cerca.

Mensualmente: Mida la altura de los dientes. Cuando el desgaste de la altura de los dientes exceda el 50%, programe el reemplazo de la placa.

Perfil del síntoma: La trituradora repentinamente deja de funcionar con el material atrapado sólidamente en la cámara de la mandíbula. La mandíbula no puede moverse a pesar de la aplicación de fuerza. La señal acústica a menudo muestra chirridos o chirridos que indican un estrés mecánico tremendo. La presión hidráulica (si está equipado con sistemas de alivio) se dispara hasta el ajuste de la válvula de alivio.

El bloqueo ocurre cuando el material queda bloqueado mecánicamente en la cámara de trituración, evitando la oscilación de la mandíbula. Esto se desarrolla a través de varios mecanismos distintos:

Introducción de material de gran tamaño: El material que excede el ancho de la abertura de la trituradora (apertura máxima de la mandíbula) ingresa desde la tolva. La mandíbula no puede cerrarse completamente porque el material bloquea físicamente el cierre completo de la mandíbula. La mordaza fija golpea la pieza de gran tamaño en ángulo, forzando el material hacia los lados hacia la esquina de la cámara de la mordaza, donde se bloquea sólidamente.

Arqueamiento y formación de puentes: cuando el material granular (producto triturado o finos) se acumula en la cámara de la mandíbula más rápido de lo que se descarga, las partículas más finas crean un arco autoportante sobre la abertura de descarga. Las piezas grandes que se encuentran encima del arco no pueden caer. La configuración se vuelve mecánicamente estable (el arco soporta la carga) e impide el flujo de material.

Pegajosidad inducida por la humedad: Los materiales con alto contenido de humedad (rocas arcillosas, minerales húmedos) se vuelven pegajosos. Las partículas se adhieren a las placas de las mandíbulas y a las paredes de la cámara y se acumulan más rápido de lo que las elimina la descarga. Una vez que la acumulación alcanza el espesor suficiente, impide físicamente el movimiento de la mandíbula.

Descarga de alimentación rápida: cuando el material se descarga repentinamente en la cámara de la mandíbula en lugar de alimentarse gradualmente, toda la masa aterriza en la mandíbula simultáneamente. La mandíbula no puede procesar el volumen con la suficiente rapidez. La sobrecarga hace que el material se acumule sólidamente en las esquinas de la cámara.

Ajuste incorrecto del lado cerrado: CSS demasiado apretado (espacio entre las mordazas demasiado pequeño) impide la descarga adecuada del material. El material no puede caer a través de la abertura de descarga. Se acumula en la cámara hasta que se impide físicamente el cierre de la mandíbula.

Soluciones correctivas:

Detenga la trituradora inmediatamente usando un corte de energía total (no solo una parada de emergencia, sino un bloqueo completo).

NO intente desalojar el material mediante la operación inversa; esto corre el riesgo de que se rompan los componentes y se expulse el material.

Retire la conexión del alimentador y permita que la gravedad retire el material accesible.

Si el material permanece atascado, utilice la excavación manual desde el extremo de descarga. Utilice lubricante penetrante en los sujetadores para facilitar la extracción de la placa de la mandíbula si es necesario.

Una vez desbloqueado, inspeccione las placas de las mordazas en busca de daños antes de reiniciar.

Evite la introducción de materiales de gran tamaño:

Instale una criba grizzly (criba de barras paralelas) inmediatamente aguas arriba de la trituradora de mandíbulas. Establezca el espaciado de las barras entre el 80 y el 90 % del ancho de la abertura de la trituradora.

La criba grizzly permite que el material del tamaño adecuado caiga directamente a la trituradora mientras desvía las piezas de gran tamaño hacia el equipo de trituración secundario.

Las operaciones mineras canadienses redujeron el bloqueo en un 68% mediante esta única modificación.

Reemplace los alimentadores de descarga por gravedad con alimentadores vibratorios que distribuyen el material gradualmente con el tiempo.

Los alimentadores vibratorios rompen los arcos y evitan que el material se acumule mediante una agitación suave y continua.

Ajuste la carrera y la frecuencia del alimentador vibratorio para que coincida con la capacidad de procesamiento de la trituradora.

CSS determina el tamaño y la tasa de descarga de material. El CSS demasiado apretado impide la descarga.

Mida CSS cada 8 a 10 horas durante la operación. Aumente gradualmente el CSS si se observa acumulación de material.

Ajuste típico de CSS: un aumento de 2 a 5 mm en CSS puede resolver problemas menores de bloqueo.

Supervise el tamaño del producto terminado: expandir demasiado el CSS produce productos de gran tamaño.

Para materiales naturalmente húmedos o rocas con alto contenido de arcilla, implemente un pretratamiento de secado.

El presecado reduce la humedad por debajo del 5%, eliminando la pegajosidad y la adherencia.

Alternativamente, instale paredes deflectoras en el conducto de alimentación dirigiendo el material hacia el centro de la cámara, reduciendo la adhesión a las paredes laterales.

Cada hora: observe la tasa de descarga de la tolva. Cualquier desviación indica un bloqueo en desarrollo.

Cada 4 horas: Mida CSS. Registre datos de tendencias para detectar una deriva gradual de CSS.

Diariamente: Inspeccione la abertura de descarga para detectar acumulación de material. Limpiar inmediatamente si se observa acumulación.

Cambio de turno: Verifique que las barras de la criba grizzly no estén dañadas ni dobladas (las barras dobladas permiten el paso del material de gran tamaño).

Perfil de síntomas: Se desarrollan grietas visibles en las placas de las mandíbulas, que inicialmente aparecen como grietas superficiales pero se propagan más profundamente con el funcionamiento continuo. El monitoreo acústico (si está disponible) detecta crujidos de alta frecuencia. La vibración aumenta notablemente. Con el tiempo, las secciones de la placa de la mandíbula se astillan (se rompen), creando eyecciones peligrosas y afectando gravemente el rendimiento de trituración.

Las placas de las mandíbulas fallan por fractura frágil cuando se someten a cargas de impacto que exceden la capacidad del material. Las placas de las mandíbulas de acero con alto contenido de manganeso están diseñadas para "endurecerse" bajo tensión repetida, volviéndose progresivamente más duras con el uso. Sin embargo, las cargas de choque (fuerzas de impacto repentinas muchas veces superiores a la carga operativa normal) pueden exceder la capacidad de endurecimiento por trabajo y causar fractura inmediata.

Descarga de alimentación rápida: el material descargado repentinamente en la cámara de la mandíbula aplica una carga de impacto concentrada en una pequeña región. La placa de la mandíbula experimenta una tensión momentánea muchas veces superior a su carga operativa en estado estacionario. El acero al manganeso puede absorber impactos importantes, pero en casos extremos provocan grietas.

Impacto de hierro atrapado: Los objetos metálicos (pernos, piezas de barras de refuerzo, fragmentos de equipos) ocultos en el material de alimentación golpean las placas de las mandíbulas con toda la fuerza de cierre de las mismas. El impacto de metal con metal concentra la fuerza en áreas de contacto microscópicas, creando presiones que exceden el límite elástico del material localmente.

Colisión de ajuste del lado cerrado: cuando la mandíbula se cierra completamente (en CSS), si el material queda atrapado en la cámara, el impacto entre las mandíbulas fijas y móviles transmite fuerzas enormes a través de cualquier material entre ellas. Es posible que los materiales duros no se fracturen, pero transmiten golpes que pueden fracturar las placas de las mandíbulas.

Extremos de los parámetros operativos: hacer funcionar las trituradoras a velocidades excesivas (RPM por encima de las especificaciones de diseño) o con cargas excesivas (ajuste continuo de CSS hacia espacios más estrechos) crea una carga de choque crónica que eventualmente conduce a grietas por fatiga.

Soluciones correctivas:

Instale detección de metales en la entrada de la tolva de alimentación. Los detectores de metales provocan que la cinta transportadora se detenga antes de que el material contaminado ingrese a la trituradora.

Implementar protocolos de detección de materiales e inspección visual antes de la alimentación.

Utilice sistemas de imanes permanentes en conductos de alimentación por gravedad para capturar pequeñas piezas metálicas magnéticas.

Eliminar el vertido repentino de material. Reemplace los conductos de gravedad con alimentadores vibratorios.

Los alimentadores vibratorios regulan la velocidad de entrada del material, evitando la concentración de impactos.

Alimente el material gradualmente a velocidades que la trituradora está diseñada para procesar continuamente.

En las trituradoras de mandíbulas hidráulicas, verifique que la configuración de la válvula de alivio sea correcta (establecida por el fabricante, generalmente 250-350 bar según el modelo).

El alivio de presión evita que la mandíbula ejerza una fuerza excesiva. Si el alivio es demasiado alto, la mandíbula genera una fuerza de cierre excesiva.

Verifique el ajuste de la válvula de alivio mensualmente, especialmente después del mantenimiento.

Las grietas superficiales son visibles antes de la propagación profunda. La inspección visual mensual detecta grietas tempranas cuando las placas aún se pueden operar de manera segura.

Una vez que las grietas superen los 50 mm de longitud o muestren signos de propagación activa (crecimiento observado en inspecciones sucesivas), reemplace la placa inmediatamente.

NO intente reparar grietas mediante soldadura: soldar acero al manganeso crea zonas duras y frágiles propensas a fallas catastróficas.

Si el agrietamiento ocurre repetidamente con el material estándar Mn13, actualice a Mn18Cr2 o materiales compuestos bimetálicos.

Estos materiales avanzados exhiben una resistencia superior al impacto. Los compuestos bimetálicos están diseñados específicamente para absorber cargas de impacto sin agrietarse.

Si bien el costo del material aumenta entre un 100% y un 150%, la eliminación del agrietamiento crónico reduce la mano de obra y la frecuencia de reemplazo, lo que proporciona un retorno de la inversión positivo en un plazo de 12 a 18 meses.

Semanalmente: Inspeccione visualmente las placas de las mandíbulas en busca de grietas, particularmente en las esquinas de las placas y en los orificios de los pernos (áreas de concentración de tensiones).

Mensualmente: Realizar monitoreo acústico (escuchar crujidos metálicos durante la operación). Los sonidos agudos indican grietas en desarrollo.

Trimestralmente: Activar equipo ultrasónico de medición de espesor de placas. Las grietas crean reflejos ultrasónicos detectables como variaciones de espesor. Advertencia avanzada ante grietas visibles.

| Síntoma observado | Causas principales | Pruebas de verificación secundaria | Soluciones recomendadas |

| La eficiencia cae más del 20% sin cambios de alimentación | Desgaste de la placa de la mandíbula >30%, CSS desalineado, cojinetes sueltos | Mida el espesor de la placa, verifique el CSS en ambos lados y verifique la temperatura del rodamiento. | Reemplace las placas con un desgaste del 30%, verifique CSS ±2 mm, verifique la tendencia de temperatura del rodamiento |

| Desgaste desigual (una placa significativamente más desgastada) | Distribución desigual del material, canal de alimentación en ángulo, deriva CSS en un lado | Inspección visual del patrón de alimentación, mida CSS en ambos lados, verifique el ángulo del conducto de alimentación | Instale el alimentador vibratorio, ajuste el ángulo de alimentación a 15-20°, ecualice el CSS en ambos lados |

| Material sobredimensionado en descarga | Dientes de placa desgastados (pérdida de altura >50%), CSS excesivo, fuerza de cierre de mandíbula insuficiente | Mida la altura de los dientes, verifique CSS vs. especificación, verifique la presión hidráulica | Reemplace las placas, reduzca el CSS de 2 a 5 mm, verifique la presión de cierre de la mandíbula en la válvula de alivio |

| El material se desliza sin aplastarse | Crestas de mandíbula aplanadas, Ángulo de agarre demasiado superficial, Velocidad de avance excesiva | Compruebe si hay superficies de placa lisas y brillantes, mida el ángulo de contacto en 3 alturas, calcule la capacidad frente a la velocidad de avance | Reemplace las placas, verifique el ángulo de contacto de 22-26°, reduzca la velocidad de alimentación al 80-90% de su capacidad |

| Bloqueo repentino de la mandíbula (no se puede cerrar) | Material sobredimensionado acuñado, puentes/arqueo en la cámara, empaquetadura inducida por la humedad | Intente retirar el material manualmente, medir las dimensiones de la cámara y evaluar el contenido de humedad. | Utilice una criba grizzly aguas arriba, implemente un alimentador vibratorio, reduzca la humedad del material o la configuración CSS |

| Vibración o ruido anormal | Pernos de placa de mandíbula flojos, Placas desalineadas, Desgaste de cojinetes, Desarrollo de grietas | Verifique el torque del perno (debe estar ajustado, no desgastado), mida las dimensiones del orificio del perno, escuche si hay crujidos metálicos. | Vuelva a apretar todos los pernos según las especificaciones del fabricante, realinee o reemplace las placas, reemplace los cojinetes desgastados |

| Abertura de descarga bloqueada | Acumulación de material debido a alta humedad, CSS inadecuado, velocidad de descarga lenta | Mida CSS, verifique la adherencia del material, evalúe la frecuencia de limpieza de la cámara | Aumente el CSS, reduzca el contenido de humedad, aumente la frecuencia de limpieza, considere la posibilidad de aplicar un revestimiento antiadherente |

| Sobrecalentamiento del rodamiento (>80°C) | Lubricación inadecuada, Desgaste/degradación de los rodamientos, Tensión de desalineación | Verifique el funcionamiento del sistema de lubricación, mida el juego radial del rodamiento, verifique la alineación de las mandíbulas | Reponga grasa, reemplace los rodamientos si el juego es >0,5 mm, realinee las placas de las mordazas |

| Apagado intermitente del equipo (enclavamiento de seguridad) | Gatillo de alta vibración, límite de temperatura excedido, ciclos de alivio de presión hidráulica | Verifique si el apagado ocurre en una posición específica de la mandíbula (problema de alineación) o aleatorio (problema de rodamiento), mida las temperaturas | Abordar la causa específica: realinear si depende de la posición, reemplazar los cojinetes si es aleatorio, verificar la válvula de alivio |

| La calidad del producto terminado disminuye (los finos aumentan, aparecen trozos de gran tamaño) | Placas desgastadas, Desalineación de las mandíbulas, Funcionamiento a velocidad excesiva | Mida el desgaste de la placa, verifique el CSS y la alineación paralela de las mandíbulas, verifique que la velocidad de la trituradora esté dentro de las especificaciones | Reemplace las placas cuando sea evidente un desgaste >40%, ajuste el CSS y la alineación, reduzca la velocidad si es excesiva |

Observe las características de descarga del material. Cualquier cambio en la distribución del tamaño del producto justifica la inspección de la placa.

Monitorear el ruido y vibración de los equipos. Las firmas acústicas anormales suelen preceder al desgaste visible.

Verificar el funcionamiento del alimentador. El flujo de material constante y uniforme evita el desgaste desigual.

Verifique si hay acumulación de material en la descarga de la cámara de la mandíbula. Limpiar si se observa.

Mantenimiento semanal:

Mida el espesor de la placa de la mandíbula utilizando calibradores de precisión en tres posiciones verticales (superior, media, inferior) tanto en las placas fijas como en las móviles. Registrar medidas. Compare con los datos de la semana anterior para calcular la tasa de desgaste.

Mida CSS en ambos lados izquierdo y derecho de la mandíbula. Verifique que la diferencia de CSS sea inferior a 2 mm. Registrar datos.

Inspeccione visualmente las placas de las mordazas en busca de grietas, especialmente alrededor de los orificios de los pernos y las esquinas de las placas.

Verifique los niveles de vibración. La mayoría de las trituradoras modernas tienen sensores de vibración. La vibración superior a 5 mm/s RMS indica problemas en desarrollo.

Verifique que todos los pernos de la placa de la mandíbula estén ajustados. Utilice una llave dinamométrica para comprobar entre 4 y 6 pernos al azar. Si alguno está flojo, apriete todos los pernos según las especificaciones del fabricante.

Mantenimiento mensual:

Realice un análisis detallado del desgaste de la placa. Calcule la tasa de desgaste (mm por semana o mm por 100 horas de funcionamiento). Utilice la tasa de desgaste para proyectar la fecha de reemplazo.

Mida el ancho de la cámara de trituración de mandíbulas en tres posiciones verticales. La cámara de la mandíbula debe permanecer paralela. Si el ancho varía más de 5 mm entre la parte superior e inferior, las placas se han desalineado.

Verifique la temperatura del cojinete de la mordaza durante la operación. Temperatura récord. La temperatura normal del rodamiento es de 40-60°C. Las temperaturas superiores a 75°C indican degradación del rodamiento o lubricación inadecuada.

Realice una verificación de la alineación de la mandíbula utilizando una regla o una herramienta de alineación láser. Las caras de las mandíbulas deben permanecer paralelas ±2 mm en todo el ancho de la mandíbula.

Gire las placas de las mandíbulas móviles desde la mandíbula trituradora a la posición opuesta (o viceversa) si el desgaste alcanza el 50 %. Esto distribuye el desgaste a la región de la placa menos desgastada.

Mantenimiento trimestral:

Utilice técnicas de medición avanzadas: medición ultrasónica del espesor de la placa (detecta grietas internas antes de que falle la superficie), mapeo de desgaste con telémetro láser (crea un perfil de desgaste visual en la superficie de la placa) e imágenes térmicas (identifica puntos calientes de fricción que indican desalineación).

Pruebe el sistema hidráulico (si está equipado): verifique la presión de la válvula de alivio, verifique si hay fugas, evalúe la condición del fluido.

Inspeccione la placa de palanca y todos los componentes de seguridad. Las placas de palanca pueden fracturarse bajo una tensión elevada, lo que supone un peligro para la seguridad.

Evaluar la integridad estructural de la trituradora. Revise el marco en busca de grietas o deformaciones permanentes, particularmente alrededor de los soportes de los cojinetes y los puntos de pivote de las mordazas.

Revisión semestral:

Analice los datos completos del registro de mantenimiento durante un período de 6 meses. Identificar tendencias: ¿las placas se desgastan más rápido que la línea base? ¿La vibración aumenta gradualmente? ¿Está aumentando la temperatura del rodamiento?

Realice un análisis económico: compare el costo del reemplazo temprano de la placa (con un desgaste del 30 %) versus la operación continua con un desgaste superior al 60 % considerando la mano de obra, el tiempo de inactividad y los posibles daños en los rodamientos o el marco.

Revisar los procedimientos operativos con la tripulación. Las causas comunes del desgaste prematuro a menudo implican errores operativos evitables (descarga rápida del alimento, cribado inadecuado del material, lubricación negligente).

Las trituradoras de mandíbulas modernas incorporan cada vez más sistemas de monitoreo en tiempo real que brindan visibilidad continua del estado del equipo:

Monitoreo de vibraciones: los acelerómetros detectan vibraciones anormales que indican desalineación, desgaste de los rodamientos o desarrollo de grietas. Las tendencias de vibración a lo largo del tiempo revelan una degradación progresiva antes de que falle el equipo. Los umbrales de alarma (normalmente 5 mm/s RMS) activan notificaciones de mantenimiento.

Sensores de temperatura: Los sensores infrarrojos monitorean continuamente la temperatura de los rodamientos. La tendencia de la temperatura revela la progresión de la degradación de los rodamientos. Los picos repentinos de temperatura indican problemas de fricción debido a la desalineación.

Monitoreo acústico: Los micrófonos detectan crujidos metálicos, chirridos y otras firmas acústicas. Los algoritmos de inteligencia artificial identifican el desarrollo de grietas semanas antes de que aparezcan grietas visibles.

Sistemas de medición de desgaste: los sistemas basados en láser miden continuamente el espesor de la placa de la mandíbula y rastrean la tasa de desgaste en tiempo real. Las alertas automáticas se activan cuando el desgaste alcanza los umbrales del 20 %, 30 % y 50 %.

Estos sistemas reducen el mantenimiento reactivo (responder a fallas) y permiten el mantenimiento predictivo (reemplazar componentes antes de que ocurra la falla), mejorando el tiempo de actividad y extendiendo la vida útil del equipo.

El rendimiento de la placa trituradora de mandíbulas varía significativamente según la selección del grado del material. Comprender las propiedades de los materiales previene el desgaste prematuro y permite un rendimiento óptimo para aplicaciones específicas.

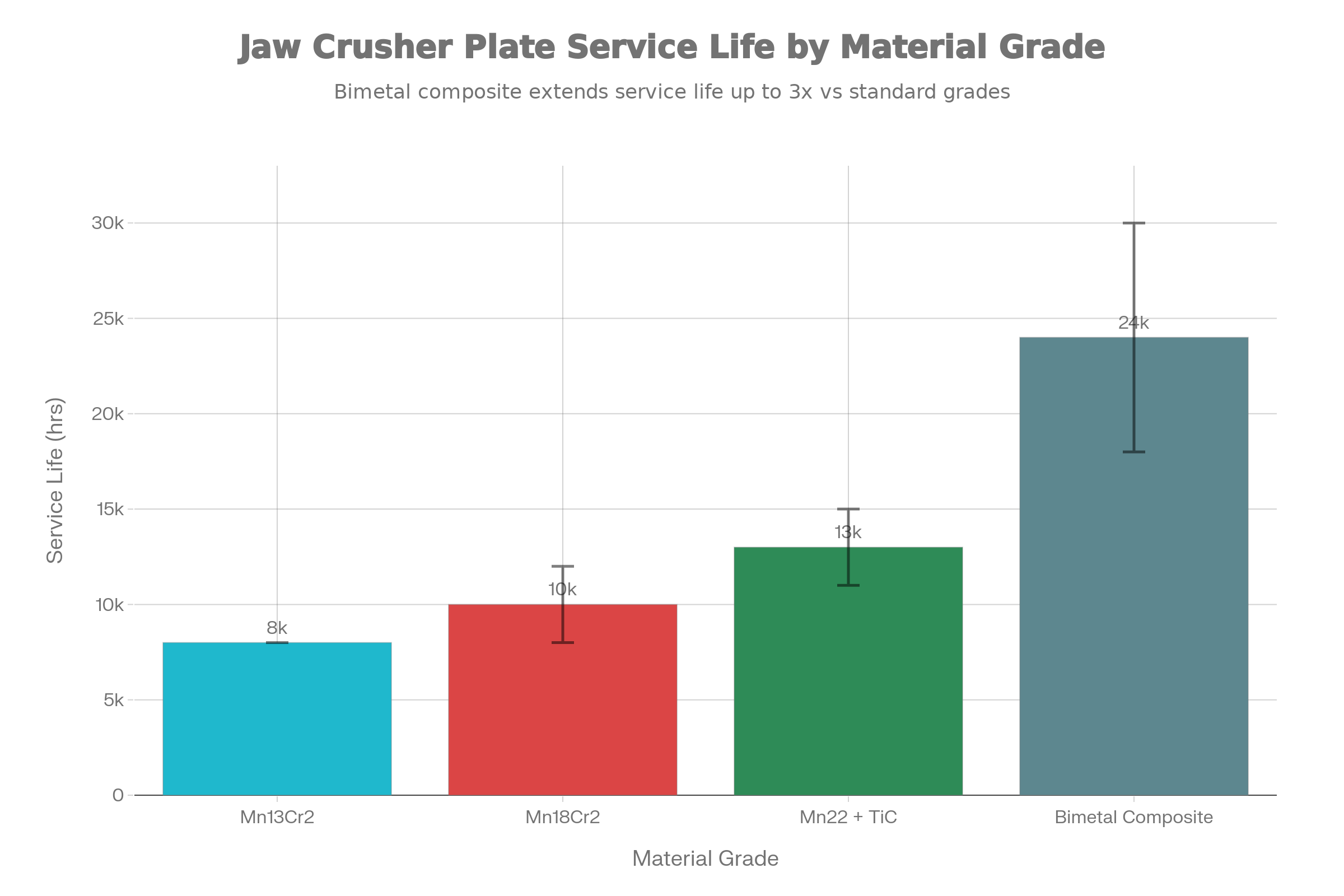

Grado estándar Mn13Cr2: acero al manganeso básico, que contiene 13 % de manganeso y 2 % de cromo. Endurece en trabajo desde una dureza inicial de 200-250 HB a 450-550 HB en servicio. Adecuado para: materiales blandos a moderados (piedra caliza, carbón, áridos). Vida útil 400-600 horas (materiales blandos), 200-300 horas (dureza moderada). Costo: entre 1.500 y 2.000 dólares por plato.

Mn18Cr2 Grado Premium: Un mayor contenido de manganeso (18%) proporciona una respuesta superior de endurecimiento por trabajo y resistencia al impacto. Se endurece a 500-600 HB. Superior para: materiales duros (granito, basalto, mineral de hierro), concreto reciclado, agregados mixtos. Vida útil 8.000-12.000 horas. Costo: $3,500-4,500 por plato.

Mn22 con inserciones TiC: Máximo manganeso (22%) más inserciones de partículas de carburo de titanio para una resistencia extrema a la abrasión. Mantiene la dureza durante toda la vida útil sin una dependencia significativa del endurecimiento por trabajo. Para: aplicaciones extremadamente abrasivas (materiales ricos en sílice, materiales reciclados con baldosas cerámicas incrustadas). Vida útil de más de 11.000 horas. Costo: $6,000-8,000 por plato.

Compuesto bimetálico: construcción de doble capa con superficie de desgaste de hierro con alto contenido de cromo (dureza 64 HRC) unida a una resistente base de acero al manganeso. Resistencia superior a los golpes y a la abrasión gracias al diseño en capas. Para: aplicaciones con riesgos mixtos (golpes duros más impactos). Vida útil 200-300% de extensión versus Mn13. Costo: $8,000-12,000 por plato.

| Tipo de material | Dureza | Contenido de manganeso | Aplicaciones óptimas | Vida útil típica | Costo por plato |

| MN13CR2 | 200-250 HB inicial | 13% | Piedra caliza, carbón, áridos blandos. | 400-600 horas | $1,500-2,000 |

| Mn18Cr2 | 400-600 HB | 18% | Granito, basalto, mineral de hierro, hormigón reciclado. | 8.000-12.000 horas | $3,500-4,500 |

| Mn22 + TiC | 550-650 HB | 22% + inserciones | Roca rica en sílice, reciclada con incrustaciones de cerámica | Más de 11.000 horas | $6,000-8,000 |

| Compuesto bimetálico | 450-650 HB | 13-18% básico | Aplicaciones mixtas (dura + choque) | 200-300 % frente a Mn13 | $8,000-12,000 |

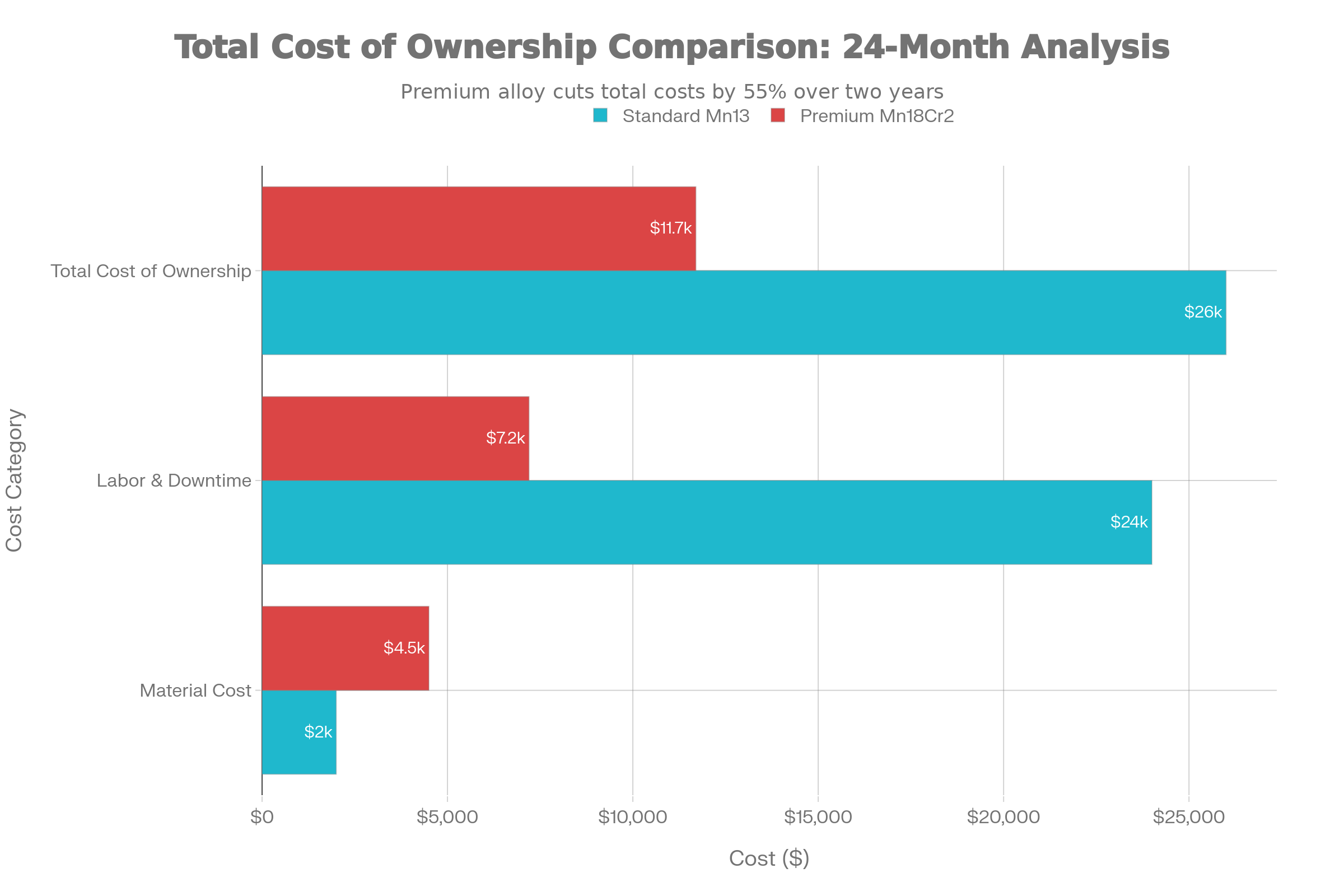

El análisis financiero que compara los materiales estándar Mn13 con los materiales premium Mn18Cr2 durante un período operativo de 24 meses ilustra por qué la selección de materiales afecta profundamente la rentabilidad.

Costo del material: Reemplazo de las placas de las mandíbulas de 8 a 10 veces al año = $2000 × 9 reemplazos = $18 000

Costo de mano de obra: cada reemplazo requiere de 4 a 6 horas de parada + 2 a 3 horas de instalación = 40 a 50 horas de mano de obra al año = 100 horas durante 24 meses × $80/hora = $8000

Costo del tiempo de inactividad: Pérdida de producción durante los reemplazos = 4 a 6 horas por reemplazo × 9 reemplazos × 2 años × $150/hora de producción perdida = $10,800

Costo total de 24 meses: $36,800

Estructura de costos de prima Mn18Cr2 (24 meses):

Costo del material: Reemplazo de las placas de las mandíbulas 2 o 3 veces en 24 meses = $4500 × 2,5 reemplazos = $11 250

Costo de mano de obra: Menos reemplazos = 10 a 15 horas de mano de obra durante 24 meses × $80/hora = $1200

Costo del tiempo de inactividad: Tiempo de inactividad mínimo = 4-6 horas × 2,5 reemplazos × $150/hora = $1800

Costo total de 24 meses: $14,250

Impacto financiero: Premium Mn18Cr2 reduce el costo total de propiedad en $22 550 (reducción del 61 %) en 24 meses, a pesar de un costo inicial del material 125 % mayor ($4500 frente a $2000). El período de recuperación de la inversión para la mejora del material es de 6 a 8 meses, después del cual se aceleran los ahorros acumulativos. Para operaciones mineras que utilizan varias trituradoras, los ahorros acumulados en una flota de 10 a 15 trituradoras de mandíbulas superan fácilmente los 300 000 a 500 000 dólares al año.

Más allá de la reducción de costos cuantificada, los materiales premium brindan beneficios secundarios: la reducción de las interrupciones operativas mejora la programación de la producción, menos crisis de mantenimiento de equipos reducen el estrés del personal y una mayor confiabilidad de los equipos aumenta la seguridad (las fallas de los equipos son fuentes comunes de accidentes).

Una operación de trituración de granito con 50 personas en Queensland procesó 2.000 toneladas diarias utilizando tres trituradoras de mandíbulas de doble palanca equipadas con placas estándar de Mn13Cr2. Las placas se reemplazaban entre 6 y 7 veces al año por trituradora (18 a 21 reemplazos en total). El bloqueo crónico se produjo entre 4 y 5 veces por semana, lo que requirió procedimientos de emergencia para desbloquearlo con un promedio de 2 horas cada uno.

Problema operativo: El tiempo de inactividad del equipo superó las 150 horas al año debido tanto a los intervalos de reemplazo como a los incidentes de bloqueo. Un evento de bloqueo particularmente grave provocó una desalineación del ángulo de alimentación, lo que aceleró el desgaste desigual de una placa de mandíbula al 60 % en dos meses.

Proceso de diagnóstico: La medición detallada del desgaste reveló un patrón de desgaste asimétrico con una diferencia CSS de 2 mm entre la mandíbula izquierda y derecha. La investigación descubrió que la tolva de alimentación dirigía el material preferentemente hacia la mandíbula izquierda. Además, el contenido de humedad del material superó el 8 % (algo inusual en las canteras australianas) y el tamaño del tamiz grizzly permitió que el 5 % del alimento excediera el ancho de la abertura de diseño.

Actualizado a placas Mn18Cr2 para reducir la frecuencia de reemplazo

Alimentador vibratorio instalado con distribución de material ajustable.

Se ajustó el espacio entre las barras de cribado a 85 mm (90 % de la apertura de la mandíbula)

Se implementó equipo de presecado que redujo la humedad al 4%.

Protocolo de verificación CSS semanal establecido con tolerancia ±1 mm

Resultados: La frecuencia de reemplazo se redujo a 2-3 veces al año por trituradora. Los incidentes de asfixia se redujeron a 1 o 2 mensuales. Se eliminó el desgaste desigual: ambas placas de mandíbula ahora muestran patrones de desgaste uniformes. El tiempo de actividad del equipo aumentó al 96% (desde el 92%). Reducción total de costos operativos: $185 000 al año en toda la flota de tres trituradoras.

Una instalación de reciclaje de residuos de demolición en Johannesburgo procesaba 150 toneladas diarias de una mezcla de hormigón y asfalto (ambos contienen partículas de agregados duros y polvo fino). Las placas estándar de Mn13Cr2 estaban causando dos problemas recurrentes: fragilidad con desconchado ocasional por impacto y acumulación de material en la descarga debido a la adhesión de polvo fino y pegajoso.

Problema operativo: Las placas de las mandíbulas duraron solo entre 200 y 250 horas debido a múltiples causas: impacto de las barras de refuerzo incrustadas en el concreto, superficies con recubrimiento de polvo abrasivo y obstrucciones de descarga por acumulación de finos que requieren una limpieza manual de la cámara 3 a 4 veces por semana.

Proceso de diagnóstico: El monitoreo acústico detectó el desarrollo de grietas cada 150 a 200 horas, mucho antes de que fallara visiblemente la placa. La medición de la humedad mostró una acumulación de finos al final de la descarga creando una concentración de humedad del 60-70%. El análisis del material reveló entre un 15 y un 20 % de finos (<2 mm) en el material de entrada.

Actualizado a placas de mandíbula compuestas bimetálicas diseñadas para resistencia al impacto y dureza superficial mejorada.

Se instaló un revestimiento antiadherente (a base de teflón) en el extremo de descarga de la cámara de trituración.

Se implementó un sistema de pulverización automática que agrega un agente de dispersión de humedad para reducir la adhesión de finos pegajosos.

Se agregó un sistema de cribado secundario para separar los finos antes de la trituración (reduciendo la carga de la trituradora entre un 15 y un 20 %).

Utilidad extendida de rotación trimestral de platos

Resultados: La vida útil de la placa de la mandíbula aumentó a más de 800 horas (mejora del 300%). Eliminación de desconchados y grietas. Los bloqueos de descarga se redujeron de 3 a 4 por semana a menos de una vez por mes. La mano de obra de mantenimiento se redujo un 40%. El beneficio económico superó la inversión en 14 meses.

Una mina de cobre a gran escala que procesaba 20.000 toneladas diarias operaba ocho trituradoras de mandíbulas de doble palanca. Las operaciones estándar reemplazaron placas mensualmente (96 placas al año). Una campaña de productividad de 2022 identificó el tiempo de inactividad de la trituradora de mandíbulas como un importante cuello de botella en el rendimiento. La investigación reveló que la eficiencia se había degradado progresivamente a medida que las placas envejecían.

Problema operativo: Las mediciones detalladas mostraron que el desgaste promedio de las placas alcanzó entre 45 y 50 % antes del reemplazo (el personal reemplazó solo cuando el equipo falló o la eficiencia disminuyó notablemente). Con este nivel de desgaste, la eficiencia de la trituradora cayó al 60-65 % del valor nominal, lo que requirió un doble aporte de energía para mantener el rendimiento, que se transmite en cascada a otros equipos a través de la línea de procesamiento.

Proceso de diagnóstico: el monitoreo avanzado instalado en tres trituradoras proporcionó datos de referencia: tasas de desgaste, curvas de eficiencia, mano de obra de mantenimiento por trituradora y consumo de energía por tonelada procesada. Los datos revelaron una diferencia dramática en la eficiencia entre las trituradoras con placas nuevas y con placas desgastadas. El consumo de energía aumentó un 35% cuando las placas alcanzaron un desgaste del 45%.

Programa de reemplazo de placas agresivo establecido: reemplace todas las placas de las mandíbulas con un desgaste del 25-30 % (no del 45-50 %)

Actualizado al material Mn18Cr2 en las ocho trituradoras

Preparación de alimento estandarizada con rejillas Grizzly agrandadas

Sistema de monitoreo automatizado que rastrea continuamente el desgaste de la placa de la mandíbula

Capacitación de la tripulación sobre configuraciones óptimas de CSS y procedimientos de alimentación.

Resultados: A pesar del aumento de la frecuencia de reemplazo de placas de 8 a 10 por trituradora anualmente (mayor número de reemplazos), el costo operativo total disminuyó un 28 % debido a la longevidad del material, la eliminación de la desatascación de emergencia que requiere mucha mano de obra y la reducción del consumo de energía al operar con una eficiencia de más del 85 % de forma continua. El rendimiento de la producción aumentó un 12 % utilizando la misma cantidad de trituradoras. ROI en sistema de monitoreo y materiales actualizados: 18 meses.

El rendimiento y la longevidad de la placa trituradora de mandíbulas no están predeterminados únicamente por el diseño del equipo. La excelencia operativa surge de la intersección de la selección adecuada de materiales, el monitoreo y diagnóstico sistemáticos, el mantenimiento preventivo planificado y la optimización continua de los parámetros operativos. Las operaciones que demuestran dominio en estas dimensiones logran una reducción del 50 al 70 % en el tiempo de inactividad del equipo, una reducción del 35 al 45 % en los costos de mantenimiento y aumentos de producción del 10 al 20 % utilizando equipos idénticos.

La transición del mantenimiento reactivo (responder a fallas) al mantenimiento predictivo (prevenir fallas) requiere una inversión inicial en tecnología de monitoreo, capacitación de la tripulación y disciplina operativa. Sin embargo, esta inversión produce rendimientos que normalmente superan el 25-30% anual en operaciones de minería y agregados que procesan materiales de alto volumen y bajo margen donde la confiabilidad del equipo determina directamente la rentabilidad.

Para operaciones que buscan orientación técnica adicional sobre la selección, instalación o resolución de problemas de placas de trituradoras de mandíbulas específicas para su equipo y materiales, consulte con fabricantes especializados de piezas de desgaste. Visitahttps://www.htwearparts.com/para obtener recursos técnicos integrales, especificaciones de materiales y acceso a soporte de ingeniería experto. Haitian Casting, como fabricante líder de placas de desgaste para trituradoras de mandíbulas en todos los grados de materiales y proveedor de servicios de integración de monitoreo en tiempo real, ofrece consultas técnicas que permiten una selección precisa de materiales para sus operaciones y aplicaciones específicas.