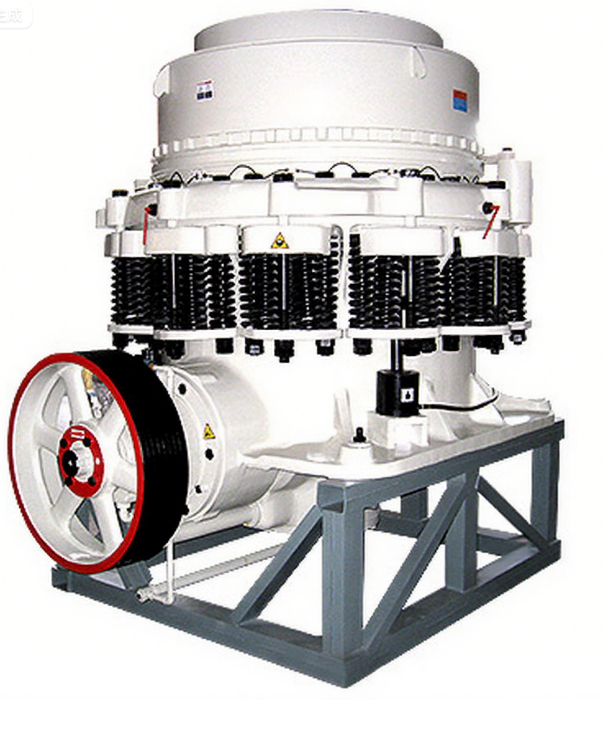

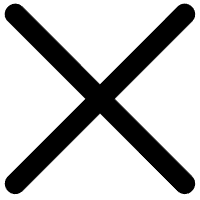

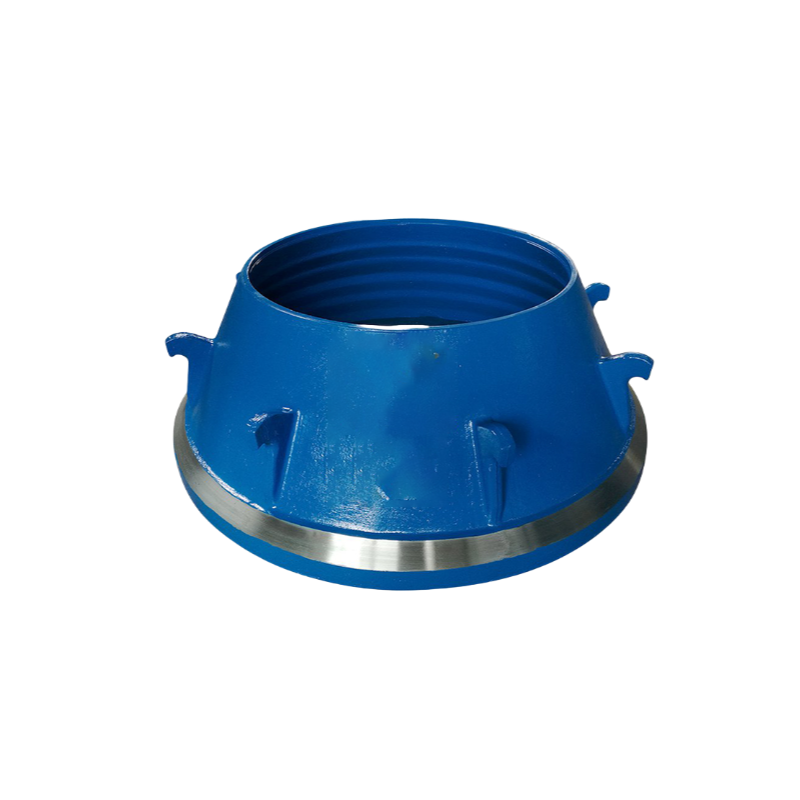

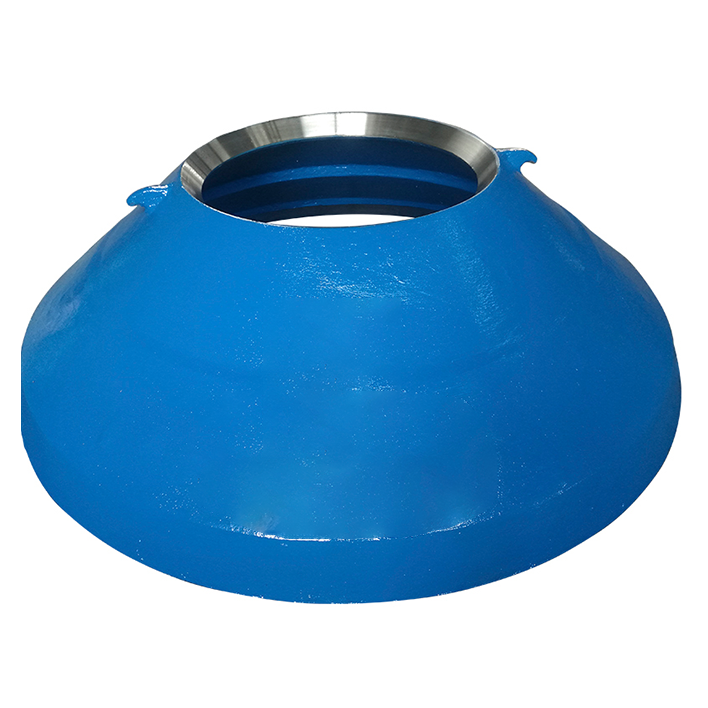

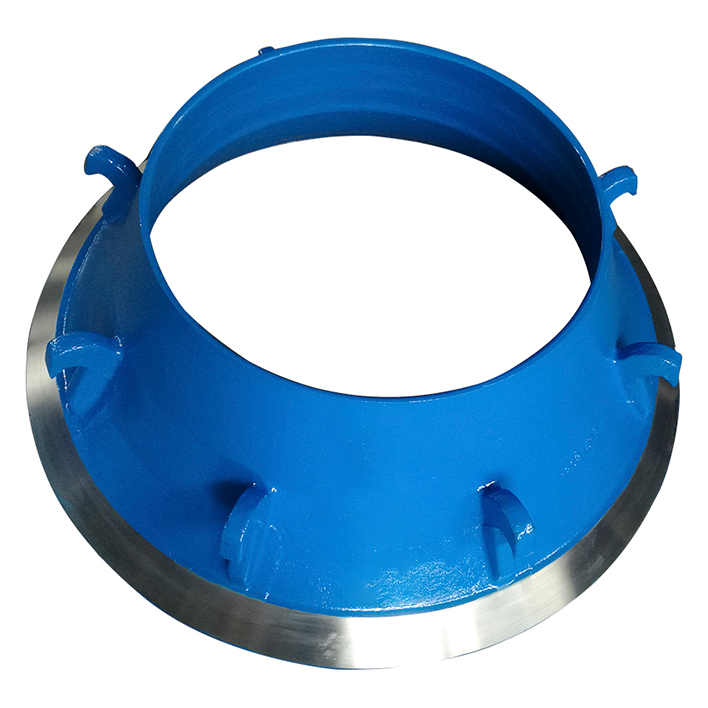

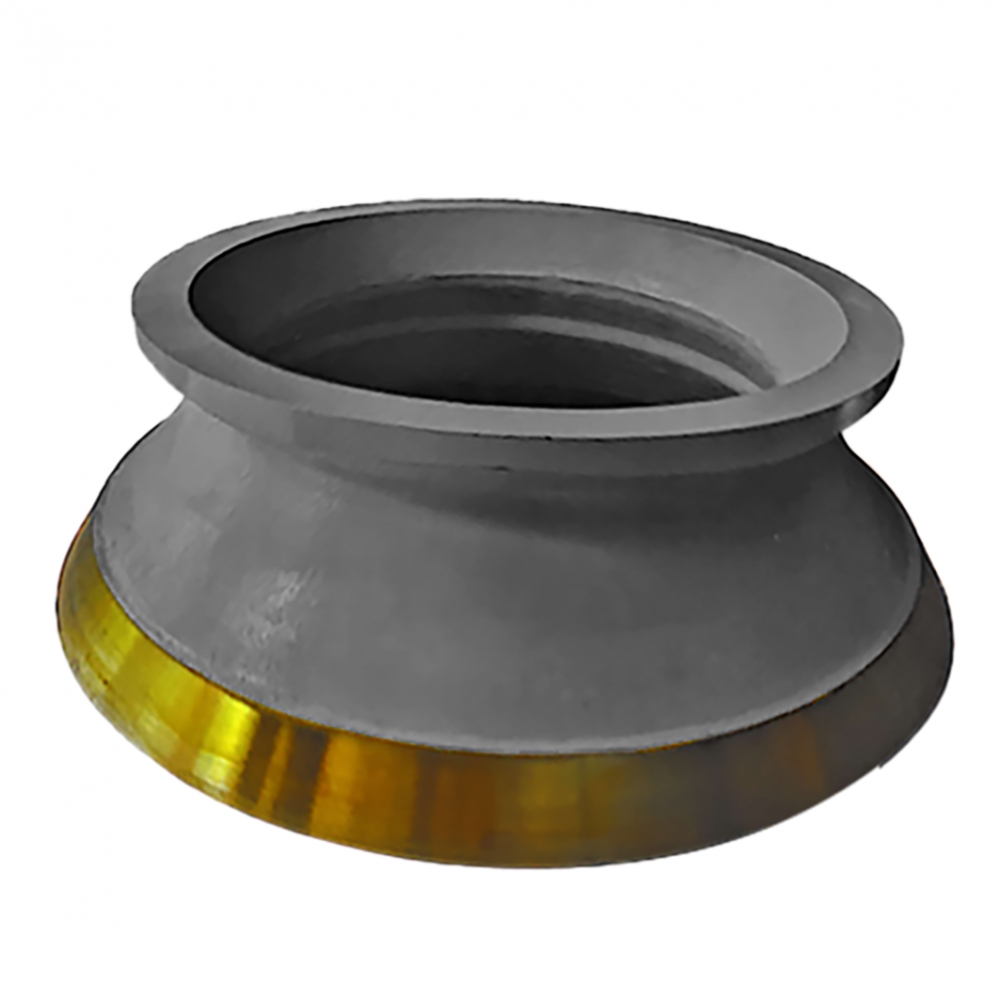

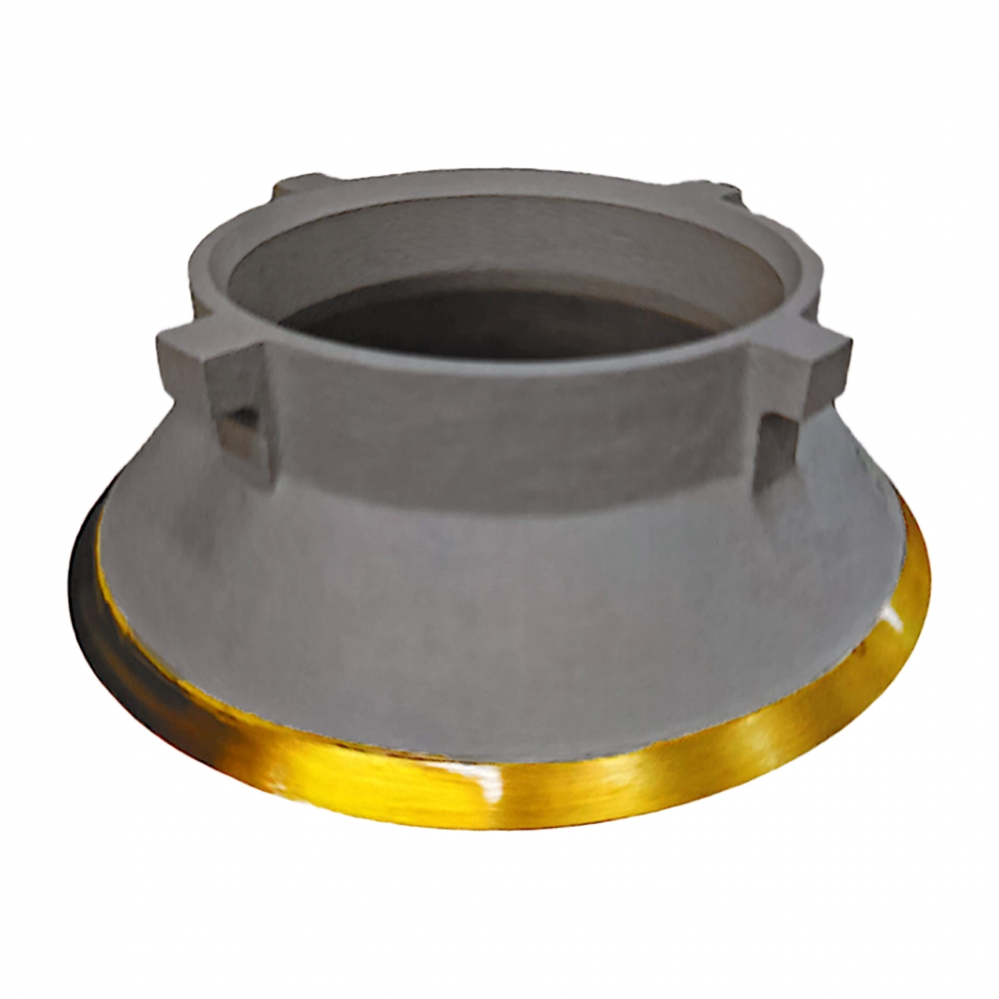

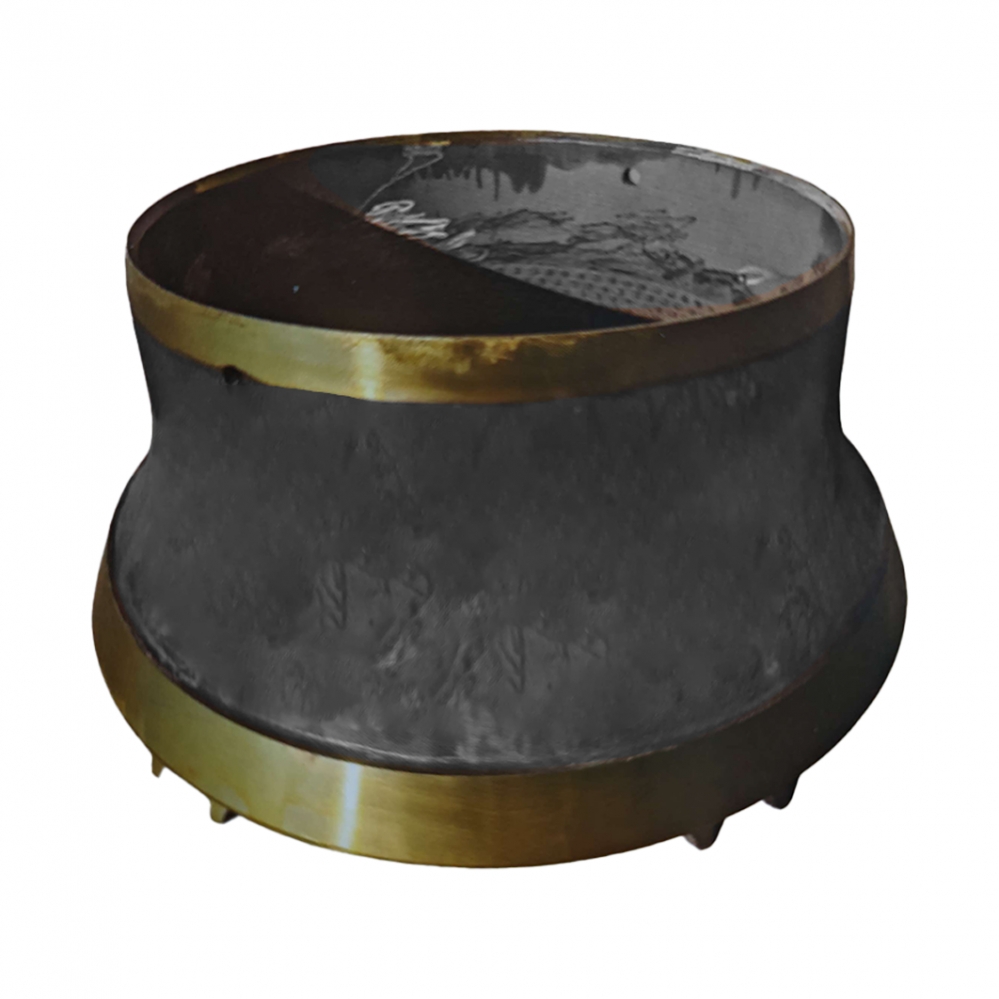

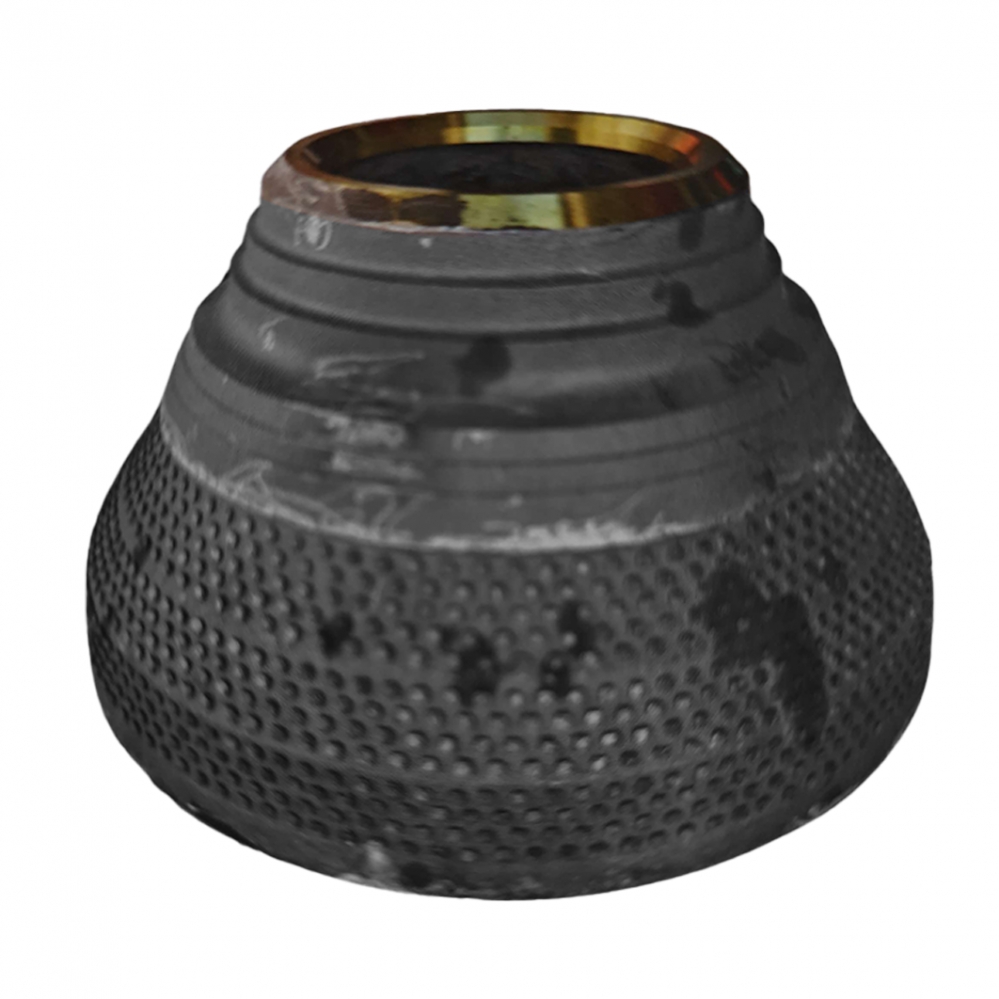

Potente rivestimento della ciotola del frantoio a cono

Materiale:Cash di cromo elevato con durezza superiore e eccellente resistenza all'usura.

Applicazione:Utilizzato nell'estrazione mineraria, cava e frantumazione aggregata per frantumisti di cono pesante.

Processo:Casting di precisione con stretto controllo di qualità per precisione dimensionale e durata.

Caratteristiche:Forte usura e resistenza all'impatto, riduzione del rumore, facile manutenzione e durata di servizio prolungata.

- Descrizione del prodotto

- Vantaggi del prodotto

- Maggiori dettagli

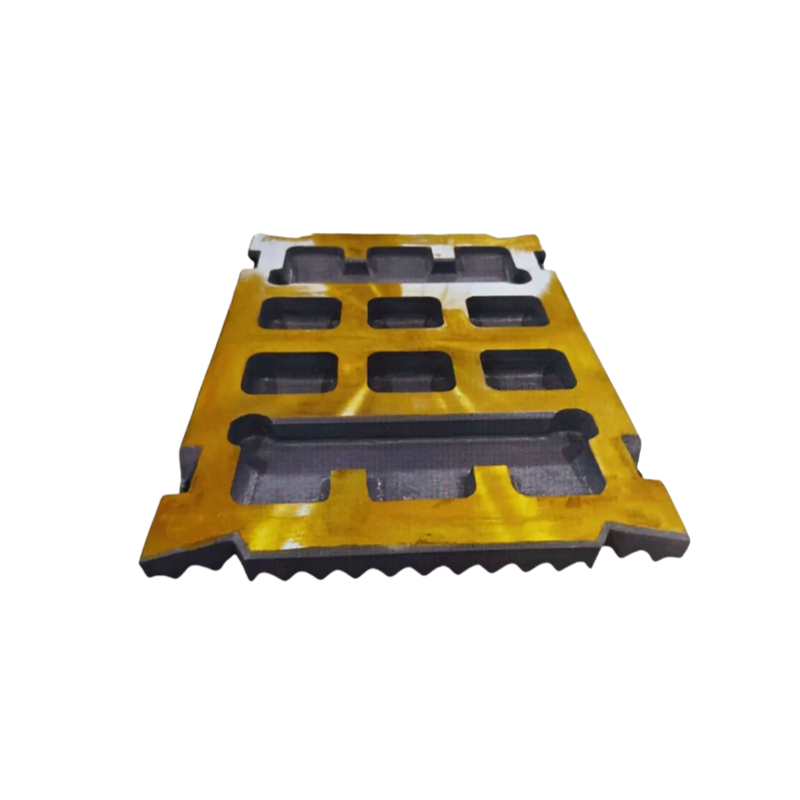

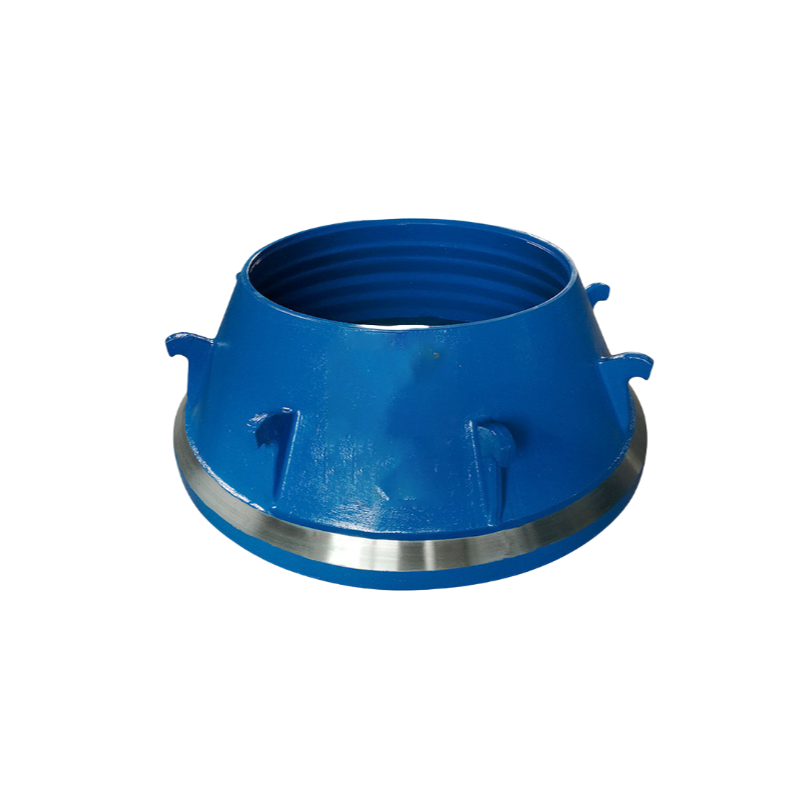

La fodera per ciotola di frantoio a cono è un componente resistente all'usura critica progettata per proteggere e migliorare le prestazioni dei frantoi del cono nelle applicazioni di elaborazione mineraria e minerale. Prodotto con materiali di alta qualità, questa fodera per ciotola offre un'eccellente durata e forza per resistere all'ambiente di schiacciamento impegnativo.

Eccellenza materiale

Le nostre fodere sono realizzate in acciaio di manganese premium o getti in lega ad alto rischio, combinati con processi avanzati di trattamento termico per ottenere durezza e tenacità superiori. L'acciaio di manganese presenta eccellenti capacità di indugio al lavoro sotto carichi di impatto, estendendo in modo significativo la durata di servizio, mentre la lega ad alto contenuto di Chrome offre un'eccezionale resistenza all'usura e alla corrosione, rendendolo adatto a vari tipi di minerali e condizioni operative.

Ampie applicazioni

La fodera per ciotola di frantoio a cono è ampiamente utilizzata in settori come l'estrazione mineraria, la metallurgia, la costruzione e la produzione di cemento. È specificamente progettato per schiacciare i minerali medi -duri tra cui minerale di ferro, minerale di rame, minerale d'oro, calcare, granito e altro ancora. Questo componente migliora l'efficienza di schiacciamento e riduce i tempi di inattività della manutenzione, contribuendo al risparmio complessivo sui costi operativi.

Processo di produzione avanzato

Prodotto utilizzando tecniche di lavorazione a fusione di precisione e CNC, ogni rivestimento della ciotola garantisce una precisione dimensionale e un adattamento perfetto per una facile installazione e sostituzione. Il controllo rigoroso di qualità garantisce che ogni fodera sia privo di difetti come porosità o crepe e presenta uno strato resistente all'usura uniforme per prestazioni coerenti.

Caratteristiche chiave

-Alta resistenza all'usura per intervalli di sostituzione prolungati

-Il punto di vista e tenacità della più utente per resistere all'impatto e all'abrasione

-In design ottimizzato per una facile installazione e sigillatura stretta

-Selaborazione di efficienza di schiacciamento e riduce i costi operativi

-Customizzabile in base alle specifiche dell'attrezzatura del cliente e alle condizioni di lavoro

In qualità di fornitore professionista di parti di usura mineraria, ci impegniamo a fornire fodere per ciotola con frantoio cono di alta qualità e soluzioni complete per aiutare i nostri clienti a ottenere operazioni di mining efficienti e affidabili.

VANTAGGI DEL PRODOTTO

-

ELEVATA PRECISIONE DI MONTAGGIO

Haitian aderisce sempre a un funzionamento efficiente e garantisce un rigoroso controllo di ogni collegamento. È possibile utilizzare attrezzature per la stampa di sabbia 3D, con alta precisione di assemblaggio di prodotti e ciclo di alimentazione del campione rapido. L'eccellente qualità proviene da squisiti artigianato e gestione efficiente, in modo che ogni prodotto possa soddisfare le tue aspettative.

-

SERIE COMPLETA

I getti haitici sono ampiamente utilizzati in minerali, metallurgia, costruzione, generazione di energia, cemento e altre industrie per resistere a ambienti di lavoro duri come attrito e impatto, prolungare la vita delle attrezzature e ridurre i costi di manutenzione.

-

Lunga durata

Il rivestimento cono haitiano utilizza una fusione di ferro fuso avanzato con il controllo delle materie prime digitali per garantire un'elevata purezza e una qualità costante. In combinazione con casting ottimizzato, trattamento termico rigoroso e ispezioni rigorose, ogni parte offre prestazioni affidabili, durata e qualità stabile per ambienti di mining e frantumazione esigenti.

-

QUALITÀ STABILE

Haitian applica il controllo di qualità a pieno processo, dall'approvvigionamento di materie prime all'ispezione finale.

Ogni prodotto subisce rigorosi test, tra cui analisi spettrometriche, test di durezza, rilevamento degli ultrasuoni difettosi e ispezione metallografica. Con una qualità stabile e prestazioni affidabili, le parti haitiane offrono una resistenza all'usura eccellente e forza, aiutando i clienti a ridurre i tempi di inattività e i costi di manutenzione in ambienti minerari impegnativi.

English

English بالعربية

بالعربية Deutsch

Deutsch Français

Français Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 қазақ

қазақ 한국어

한국어 Bahasa Malay

Bahasa Malay Монгол

Монгол Nederlands

Nederlands Język polski

Język polski Português

Português Русский язык

Русский язык Español

Español ภาษาไทย

ภาษาไทย Türkçe

Türkçe

Tick Talk

Tick Talk