混合の均一性: 重いブレードはより大きな下向きの力を生成し、材料の回転率を向上させ、デッドゾーンを減らします。

エネルギー消費: ブレードの質量が過剰になると、モーターの負荷と消費電力が増加します。ブレードの重量が不足していると、滑りが生じて混合が不安定になる危険があります。

機械的ストレス: ブレードのバランスが崩れていたり、重量が不適切であると、ベアリング、シール、駆動コンポーネントの摩耗が促進されます。

| ミキサーモデル | 刃の種類 | 重量範囲(それぞれ) |

| 二軸(JS1000) | サイドブレード | 28~32kg |

| 二軸(JS1500) | スパイラルブレード | 35~40kg |

| プラネタリー(PLD1600) | センターブレード | 22~26kg |

| プラネタリー(PLD2400) | コンビネーションセット* | 60~72kg(2個セット) |

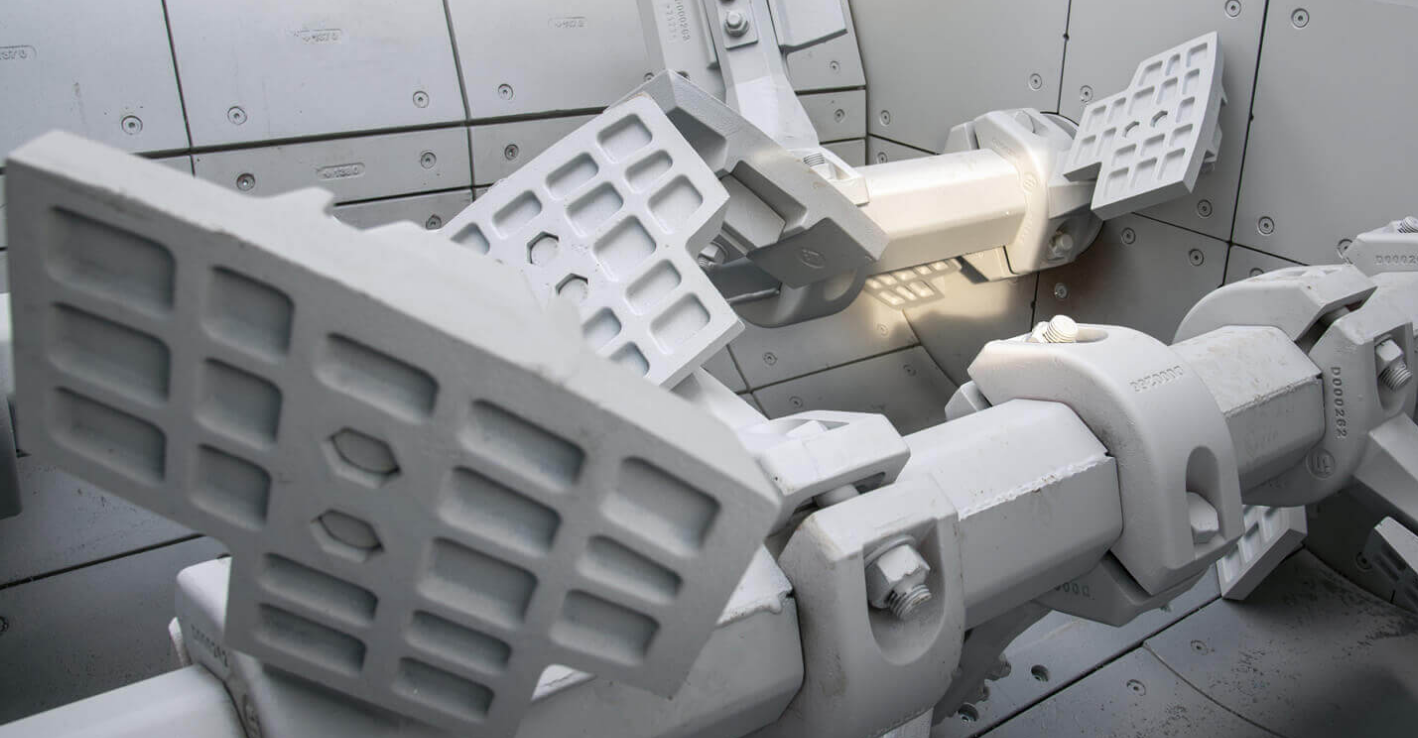

組み合わせセットには、装置の形状に合わせて調整された片側と 1 つの中央ブレードが含まれます。

合金密度: 高クロム合金は、約 7.4 g/cm3 の密度を示し、標準のダクタイル鋳鉄より 5 ~ 10% 高くなります。

形状の最適化: 可変厚さのプロファイル (リーディングエッジで 8 mm、ヒールで 5 mm に先細り) により、強度を損なうことなく不必要な質量を削減します。

内部リブ: 戦略的な中空コアとリブ構造により、原材料重量を最大 15% 削減しながら剛性を維持します。

自動砂型成形 (DISA ライン): ±0.3 mm の寸法精度を実現し、鋳放し重量の偏差が ±1.5% 以内であることを保証します。

CNC 加工とバランス調整: 加工表面と動的バランステストにより、各ブレードの質量分布を ±50 g 以内に微調整します。

バッチ計量管理: すべての生産ロットは統計的重量検証を受けます。許容差を超えたブレードがあると、ツールパスの修正調整が行われます。

安定したトルクプロファイル: 正確に重み付けされたブレードにより、予測可能なモーター負荷が可能になり、電気スパイクや機械的疲労が軽減されます。

均一性の向上: 制御された質量分布により、材料への一貫したエネルギー伝達が得られ、スランプと強度の均一性が向上します。

ダウンタイムの削減: 仕様内のブレードにより、ベアリングとギアボックスの寿命が最大 20% 延長され、サービスの中断が少なくなります。

高処理量のプレミックスプラントでは、迅速な回転を実現するためにより重いスパイラルが必要です。

低エネルギーまたは太陽光発電のミキサーでは、電力制約のために軽量のブレードが好まれます。

モバイルコンパクトユニットには、軽量と高い耐摩耗性の両方が必要です。