Trwałe płytki szczęki są niezbędne dla wydajności przemysłowych kruszarów. Kiedy płyty szczęki szybko się zużywają, wydajność kruszarki spada, co prowadzi do wyższych kosztów operacyjnych. Na przykład żywotność usługi stałej płyty szczęki może zmniejszyć się z 150 dni do 63 dni, zmniejszając przetwarzanie rudy z 750 000 ton do 420 000 ton. Może to spowodować roczną stratę ekonomiczną w wysokości 160 000 juanów z powodu zwiększonych kosztów wymiany i przestojów.

Zoptymalizowane techniki castingu odgrywają kluczową rolę w przezwyciężeniu tych wyzwań. Poprawiając odporność na zużycie, zmniejszają częstotliwość wymiany i zwiększają wydajność kruszenia. Postępy te nie tylko oszczędzają energię, ale także znacznie obniżają koszty długoterminowe. Możesz zobaczyć, w jaki sposób inwestowanie w wysokiej jakości korzyści odlewania płyt szczęki i zwiększa ogólną wydajność.

Wysokie stal manganu wyróżnia się jako lepszy materiał do kruszarki ze ze względu na jej unikalne właściwości. Ta stal, często nazywana stalą Hadfield, zawiera 11% do 14% manganu i 1,1% do 1,4% węgla. Elementy te przyczyniają się do jego wyjątkowej siły i trwałości.

Jedną z jego najbardziej niezwykłych cech jest jego zdolność do utwardzania pracy. Po uderzeniu powierzchnia stali znacznie twardnieje, osiągając maksymalną twardość 550 BHN (liczba twardości Brinella). Ta nieruchomość zapewnia, że płyta szczęki staje się trudniejsza z użyciem, dzięki czemu jest idealna do wytrzymałych zastosowań. Dodatkowo, wysoka stal manganu wykazuje doskonałą odporność na uderzenie, pozwalając mu wytrzymać stałe siły kruszenia bez szczelinowania.

Odporność na zużycie materiału jest kolejną krytyczną zaletą. Badania pokazują, że wysoka stal manganu może trwać do dziesięciu razy dłużej niż stal miękka w podobnych warunkach uderzenia. Jego granica plastyczności wynosząca około 66 000 psi i ostateczna wytrzymałość na rozciąganie około 107 000 psi dodatkowo podkreśla jego odporność.

| Nieruchomość | Opis |

|---|---|

| Zdolność do hardowania pracy | Opracowuje utwardzoną powierzchnię pod uderzeniem, zwiększając siłę i trwałość. |

| Odporność na uderzenie | Wytrzymuje stały wpływ, co czyni go odpowiednim dla kruszarni. |

| Odporność na zużycie | Trwa znacznie dłużej niż stal miękka w środowiskach o dużym wpływie. |

| Granica plastyczności | Około 66 000 psi. |

| Ostateczna wytrzymałość na rozciąganie | Około 107 000 psi. |

| Twardość powierzchniowa | Może osiągnąć do 550 BHN pod wpływem. |

Korzystanie z wysokich płyt szczęki manganu oferuje kilka korzyści, które bezpośrednio wpływają na wydajność i długowieczność kruszarki.

Zwiększona trwałość: Własność pracująca zapewnia, że płyta szczęki staje się trudniejsza i bardziej odporna do noszenia z czasem.

Zmniejszona konserwacja: Kruszarki wyposażone w wysokie stalowe płyty szczęki manganu wymagają rzadszych zamienników, oszczędzając czas i pieniądze.

Poprawa wydajności: Zdolność materiału do znoszenia wysokiego stresu i wpływu zapewnia konsekwentną wydajność kruszenia, nawet w wymagających warunkach.

Zminimalizowane przestoje: W przypadku dłuższych płyt szczęki możesz utrzymać nieprzerwane operacje, co prowadzi do wyższej wydajności.

Użytkownicy zgłosili znaczną poprawę wydajności operacyjnej po przejściu na wysoką stal manganu. Na przykład:

- Częstotliwość konserwacji zmniejszyła się, powodując gładsze operacje.

- Godziny operacyjne wzrosły, zmniejszając przestoje i zapewniając spójną moc wyjściową.

Podczas gdy stal wysokiej manganu pozostaje złotym standardem dla płyt szczęki kruszarki, alternatywne materiały zyskują na określone zastosowania.

Martenzytyczna stal: Znana z wysokiej wytrzymałości i umiarkowanej odporności na zużycie, stal martenzytyczna jest odpowiednia do zastosowań wymagających równowagi między wytrzymałością a twardością.

EN31 stal: Materiał ten oferuje większą siłę w porównaniu do stali martenzytycznej, co czyni go realną opcją dla płyt szczękowych.

E szkło/epoksydowe kompozyt: Badania podkreślają potencjał tego materiału złożonego jako lekką i trwałą alternatywę dla stali manganu.

| Tytuł studiowania | Centrum | Ustalenia |

|---|---|---|

| Wybór materiału do szczęki kruszarki w sprzęcie szczęki | Porównanie materiałów kompozytowych ze stalą manganu | E szkło/epoksydowe kompozyt jest obiecujący jako zamiennik stali manganu. |

| Projektowanie i analiza huśtawkowych płyt szczęki z miażdżyc szczęki | Porównanie stali martenzytycznej i stali EN31 | EN31 Steel wykazuje większą siłę dla płyt szczękowych. |

| Przegląd studium płyt szczęki z kruszarką szczęki | Kinematyczna i dynamiczna analiza płyt szczęki huśtawki | Identyfikuje obszary w celu dalszej poprawy projektowania płyt szczęki. |

Wybierając materiał alternatywny, rozważ konkretne wymagania swojej rośliny kruszenia. Eksperci konsultingowi i wybór produktów od renomowanych producentów może pomóc w podjęciu świadomej decyzji.

Proces odlewania odgrywa kluczową rolę w określaniu trwałości i wydajności płyty szczęki kruszarki. Optymalizując każdy etap procesu, możesz upewnić się, że płytki szczęki spełniają najwyższe standardy jakości i odporności na zużycie.

Memonting i przygotowanie stopu stanowi podstawę procesu odlewania. Na tym etapie surowce są stopione i łączone, aby stworzyć pożądany skład stopu. W przypadku płyt szczęki wysoka stal manganu jest często preferowanym wyborem ze względu na wyjątkową wytrzymałość i odporność na zużycie.

Aby osiągnąć optymalne wyniki, musisz dokładnie kontrolować temperaturę i skład wytopu. Techniki takie jak różnicowa kalorymetria skaningowa (DSC) i analiza termograwimetryczna (TGA) pomagają monitorować właściwości termiczne stopu. Metody te zapewniają, że stop pozostaje stabilny i wolny od zanieczyszczeń podczas procesu wytopu.

| Technika | Opis |

|---|---|

| Różnicowa kalorymetria skaningowa (DSC) | Mierzy przepływ ciepła w celu określenia stabilności termicznej i pojemności cieplnej. |

| Analiza termograwimetryczna (TGA) | Śledzi zmiany masy w stopie do badań reakcji w wysokich temperaturach. |

| Analiza mechaniczna termiczna (TMA) | Analizuje zmiany wymiarowe w celu obliczenia współczynników rozszerzalności cieplnej. |

Raporty branżowe podkreślają skuteczność zaawansowanych technik wytopu. Na przykład technologia wykrywania bezprzewodowego poprawia jakość rzucania poprzez monitorowanie właściwości stopu w czasie rzeczywistym. Takie podejście zmniejsza defekty i zwiększa ogólną trwałość płyty szczęki.

| Aspekt | Opis |

|---|---|

| Technika castingu | Odlewanie piasku w połączeniu z produkcją addytywną umożliwia złożone geometrie. |

| Metoda poprawy | Bezprzewodowe monitorowanie wykrywania i poprawia jakość rzucania. |

| Wynik | Zwiększona jakość produktu i mniej wad. |

Stopień produkcji formy i wzorów określa kształt i wymiary płyty szczęki. Dobrze zaprojektowana forma zapewnia, że proces odlewania wytwarza płytki szczęki o precyzyjnych wymiarach i minimalnych wadach.

Możesz użyć odlewania piasku, co jest popularną metodą tworzenia pleśni. Ta technika obejmuje pakowanie piasku wokół wzoru w celu utworzenia wnęki pleśni. Produkcja addytywna, taka jak drukowanie 3D, zrewolucjonizowało ten proces, umożliwiając tworzenie złożonych geometrii z dużą dokładnością.

Wzory muszą być starannie opracowane, aby uwzględnić skurcz podczas zestalania. Korzystając z zaawansowanych narzędzi symulacyjnych, możesz przewidzieć i zapobiegać typowym problemom, takim jak mikroporowatość i wypaczanie. Raporty takie jak „rozwój nowych zasad odległości żywieniowych” podkreślają znaczenie symulacji w poprawie projektowania pleśni.

| Tytuł raportu | Rok | Centrum |

|---|---|---|

| Opracowanie metodologii przewidywania i zapobiegania wyciekom | 2001 | Zwraca się do mikroporowości w odlewakach stalowych. |

| Opracowanie nowych zasad odległości odżywienia | 2004 | Wykorzystuje symulację odlewania do poprawy strategii żywienia. |

Wylewanie i zestalenie to ostatnie kroki w procesie odlewania. Etapy te określają strukturę wewnętrzną i właściwości mechaniczne płyty szczęki.

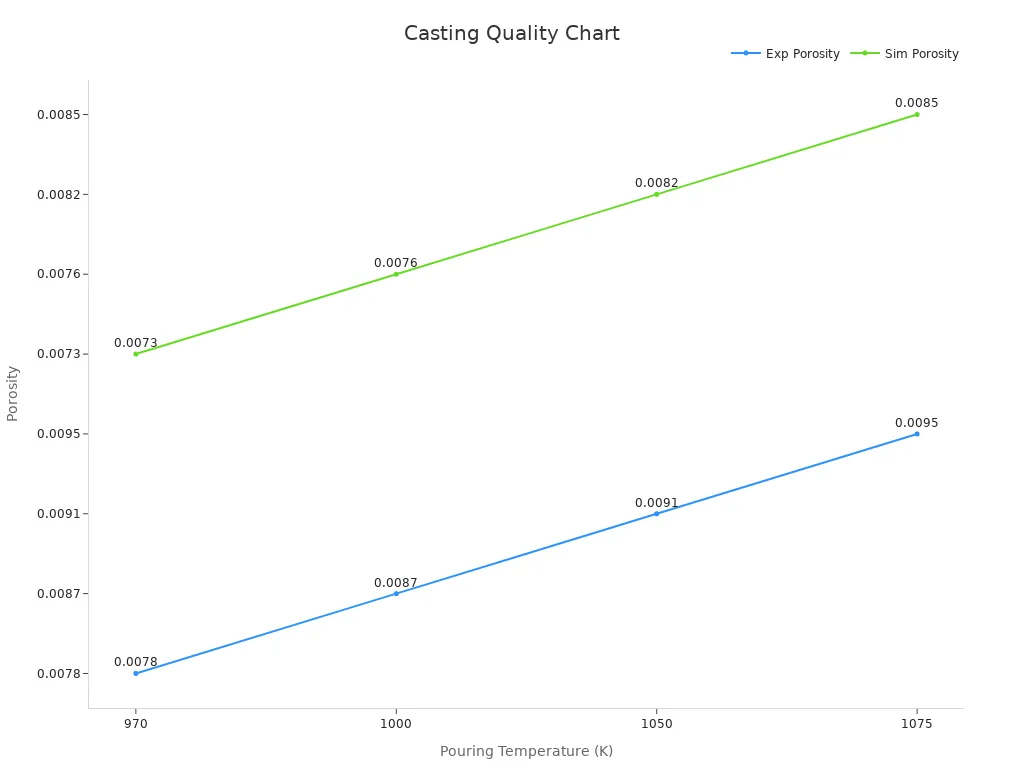

Aby zminimalizować wady, musisz dokładnie kontrolować temperaturę i prędkość nalewania. Dane eksperymentalne pokazują, że utrzymanie prędkości nalewania około 500 mm/s powoduje odlewy wysokiej jakości przy minimalnej porowatości.

| Temperatura wylewania (k) | Porowatość eksperymentalna | Porowatość symulacyjna |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Śledzenie temperatury i analiza zawartości węgla są niezbędne do zapewnienia spójnego zestalenia. Te wskaźniki pomagają monitorować proces chłodzenia i przewidzieć końcowe właściwości stopu.

| Metryczny | Znaczenie |

|---|---|

| Śledzenie temperatury | Zapewnia spójne zestalenie i zapobiega wadom. |

| Zawartość węgla | Przewiduje tworzenie grafitu i ogólne właściwości stopu. |

| Równoważność węgla | Ocena wpływ dodatków na cechy stopu. |

| Poziomy silikonu | Wpływa na płynność stopu i zmniejsza erozję materiałów ceramicznych. |

Optymalizując techniki nalewania i zestalania, możesz wytwarzać płytki szczęki o doskonałej odporności na zużycie i integralności strukturalnej.

Obróbka cieplna jest niezbędna do zwiększenia trwałości i wydajności płytek szczęki kruszarki. Optymalizując procesy takie jak hartowanie, temperowanie i łagodzenie stresu, możesz znacznie poprawić odporność na zużycie i integralność strukturalną tych krytycznych elementów.

Gaszenie i temperowanie są istotnymi krokami w obróbce cieplnej. Gaszenie polega na szybkim chłodzeniu płyty szczęki po podgrzaniu do określonej temperatury. Proces ten zwiększa twardość i odporność na zużycie. Temperowanie następuje po hartowaniu i obejmuje podgrzewanie płyty do niższej temperatury. Ten krok zmniejsza kruchość przy jednoczesnym zachowaniu siły.

Aby zoptymalizować te procesy, branże polegają na modelowaniu komputerowym i symulacjach termicznych. Narzędzia te pomagają osiągnąć precyzyjną kontrolę nad transferem ciepła i właściwości mechaniczne. Na przykład:

| Typ dowodów | Opis |

|---|---|

| Proces obróbki cieplnej | Modelowanie komputerowe i symulacja optymalizuj techniki wygaszania i temperamentu. |

| Modele termiczne | Dokładne modele termiczne zapewniają pożądane właściwości mechaniczne. |

| Wykorzystanie danych | Dane symulacyjne przekraczają dane dotyczące testów fizycznych, poprawiając wydajność procesu. |

Korzystając z tych zaawansowanych technik, możesz upewnić się, że płyta szczęki osiągnie idealną równowagę twardości i wytrzymałości.

Łączenie stresu jest kolejnym krytycznym procesem obróbki cieplnej. Obejmuje ogrzewanie płyty szczęki do umiarkowanej temperatury, a następnie chłodzenie ją powoli. Proces ten usuwa naprężenia resztkowe, które rozwijają się podczas odlewania i obróbki. Wyeliminowanie tych naprężeń zapobiega pękaniu i zniekształceniu podczas pracy.

Łączenie stresu zwiększa również integralność strukturalną płyty. Przy mniejszej liczbie naprężeń wewnętrznych płyta szczęki może wytrzymać ciężkie obciążenia i uderzenia bez awarii. Ten krok jest szczególnie ważny dla kruszenia działających w wymagających środowiskach.

Mikrostruktura płyty szczęki odgrywa znaczącą rolę w jej odporności na zużycie. Procesy obróbki cieplnej, takie jak azotowanie gazu, mogą udoskonalić mikrostrukturę, co prowadzi do poprawy wydajności. Badania pokazują, że próbki azotowe mają mniejszą utratę masy ciała w porównaniu z nietraktowanymi. Dodatkowo:

Maksymalna mikroardowość powierzchniowa występuje w próbkach azotowych przez 24 godziny, co wskazuje na doskonały odporność na zużycie.

Analiza gruzu zużycia ujawnia obecność azotków żelaza, które zwiększają trwałość warstwy dyfuzyjnej.

| Opis dowodów | Ustalenia |

|---|---|

| Obserwacje SEM zużytych powierzchni | Rozwarstwienie wskazuje na słabą przyczepność z powodu porowatości i niskiej plastyczności. |

| Mechanizmy zużycia pod obciążeniem | Przyczepność i ścieranie dominują przy niskich obciążeniach; Utlenianie występuje przy wysokich obciążeniach. |

| Noś skład gruzu | Azotki żelaza przyczyniają się do odporności na zużycie. |

Udoskonalając mikrostrukturę, możesz przedłużyć żywotność płyty szczęki i zmniejszyć koszty konserwacji. Ulepszenia te zapewniają, że kruszarka działa wydajnie, nawet w ekstremalnych warunkach.

Nowoczesne technologie castingowe zrewolucjonizowały produkcję płyt szczęki dla kruszarni. Techniki takie jak odlewanie piasku w połączeniu z produkcją addytywną pozwalają precyzji tworzyć złożone geometrie. Postępy te zapewniają, że płyta szczęki idealnie pasuje do kruszarki, zmniejszając zużycie i poprawiając wydajność.

Automatyzacja odgrywa kluczową rolę w zwiększaniu procesów odlewania. Systemy AI i IoT monitorują parametry produkcyjne w czasie rzeczywistym, umożliwiając konserwację predykcyjną i optymalizację procesu. Na przykład czujniki śledzą temperaturę i skład podczas wytopu, zapewniając, że stopiony metal spełnia specyfikacje. Zmniejsza to defekty i poprawia ogólną jakość płyty szczęki.

Kolejną innowacją jest wykorzystanie narzędzi symulacyjnych do przewidywania wyników odlewania. Narzędzia te pomagają zidentyfikować potencjalne problemy, takie jak skurcz lub porowatość przed rozpoczęciem produkcji. Rozwiązując te problemy wcześniej, możesz wytwarzać płytki szczęki o doskonałej trwałości i wydajności.

Kontrola jakości zapewnia, że każda płyta szczęki spełnia wysokie standardy trwałości i odporności na zużycie. Zaawansowane techniki, takie jak spektroskopia i analiza włączenia, weryfikują skład metalu podczas wytopu. Kryteria wymiarowe są sprawdzane przy użyciu nowoczesnych urządzeń do pomiaru, takich jak maszyny pomiarowe współrzędnych (CMM).

Systemy ciągłego monitorowania stosują testy statystyczne do danych produkcyjnych, tworząc pętle sprzężenia zwrotnego, które flagowują. Takie podejście zapobiega powszechnym wadom i zapewnia spójną jakość. Kluczowe wskaźniki wydajności (KPI) śledzą wskaźniki defektów i wydajność, pomagając wyznaczyć realistyczne cele w celu poprawy.

| Typ pomiaru | Opis |

|---|---|

| Kryteria wymiarowe | Wzory są oceniane pod kątem cech wymiarowych przy użyciu nowoczesnych urządzeń do oceny, takich jak CMM. |

| Stan powierzchni | Kontrola powierzchni wzoru wosku pod kątem niedoskonałości, aby zapobiec wadom w końcowym odlewie. |

| Testowanie integralności powłoki | Testy wizualne i nieniszczące w celu wykrycia defektów w skorupce ceramicznej. |

| Kontrola jakości metalu | Spektroskopia i analiza włączenia zapewniają, że stopiony metal spełnia wymagane specyfikacje. |

| Kontrola po obserwowaniu | Testy wymiarowe i powierzchniowe, wraz z testami mechanicznymi, weryfikują jakość produktu końcowego. |

| Zaawansowane techniki automatyzacji | Zastosowanie AI i IoT do predykcyjnej optymalizacji utrzymania i optymalizacji procesu w celu zwiększenia kontroli jakości. |

Regularne kontrole wymiarów krytycznych pomagają monitorować potencjalny dryf z powodu zużycia wzoru. Właściwości mechaniczne, takie jak twardość, wytrzymałość na rozciąganie i ciągliwość, są niezbędne do oceny jakości odlewów. Te kontrole zapewniają, że płyta szczęki może wytrzymać naprężenie i zużycie podczas operacji kruszarki.

Wady rzucające mogą zagrozić wydajności płyt szczęki. Problemy takie jak porowatość, skurcz i wypaczanie często pojawiają się podczas produkcji. Możesz rozwiązać te problemy, optymalizując temperaturę i prędkość. Dane eksperymentalne pokazują, że utrzymanie prędkości nalewania około 500 mm/s minimalizuje porowatość.

Analityka danych w czasie rzeczywistym umożliwia szybkie dostosowanie parametrów produkcyjnych, zapobiegając wadom przed ich wystąpieniem. Systemy ciągłego monitorowania oznaczają problemy w miarę ich powstania, zapewniając spójną jakość. Wskaźniki defektów porównawczych w stosunku do KPI pomaga zidentyfikować obszary w celu poprawy.

Wspólne wady i rozwiązania:

Porowatość: Kontrolowana temperatura wylewania zmniejsza kieszenie powietrzne.

Skurcz: Narzędzia symulacyjne przewidują i zapobiegają skurczowi podczas zestalania.

Wypaczenie: Obróbka cieplna powodująca stres zwiększa integralność strukturalną.

Zajmując się tymi wadami, możesz produkować płytki szczęki, które trwają dłużej i lepiej osiągają kruszarki. Ulepszenia te zmniejszają koszty przestojów i konserwacji, zwiększając ogólną wydajność.

Wybór odpowiednich materiałów, udoskonalanie procesów odlewania i stosowanie precyzyjnych obróbki cieplnej jest niezbędne do wytwarzania trwałych płyt szczęki. Kroki te zapewniają, że kruszarka działa wydajnie, zmniejszając zużycie i przedłużając żywotność krytycznych części. Na przykład przyjęcie zaawansowanych technik odlewów, takich jak modułowe odlewy oporne na zużycie, skrócił czas konserwacji o 50% w systemach przenośników, co pokazuje potencjał znacznej poprawy operacyjnej.

Innowacyjne metody odlewania dotyczą również ograniczeń tradycyjnych podejść, spełniające rosnące zapotrzebowanie na precyzję i niezawodność w ekstremalnych warunkach. Inwestując w te postępy, możesz zminimalizować przestoje, poprawić wydajność kruszarki i osiągnąć długotrwałe części zużycia. Kompleksowa ocena kosztów i korzyści, w tym przedłużonej żywotności usług i obniżonych wydatków operacyjnych, dodatkowo wspiera przejście do nowoczesnych technologii odlewów.

Przyjmij te innowacje, aby zwiększyć wydajność kruszarki i upewnić się, że płyty szczęki zapewniają niezrównaną trwałość.

Wysoka stal manganu oferuje wyjątkową trwałość ze względu na jego zdolność do utwardzenia pracy. Powierzchnia stwardnieje pod uderzeniem, zwiększając odporność na zużycie. Materiał ten wytrzymuje również duże obciążenia i uderzenia, co czyni go idealnym dla kruszarni w wymagających środowiskach.

Obróbka cieplna zwiększa strukturę płyty szczęki poprzez zwiększenie twardości i zmniejszając kruchość. Procesy takie jak gaszenie i temperowanie udoskonalają mikrostrukturę, poprawę odporności na zużycie i przedłużenie długości długości części zużycia szczęki.

Wspólne wady obejmują porowatość, skurcz i wypaczenie. Problemy te pojawiają się podczas procesu odlewania. Optymalizacja temperatury i prędkości, wraz z obróbką cieplną powodującą stres, pomaga zapobiegać tym problemom i zapewnia wysokiej jakości płytki szczęki.

Tak, materiały takie jak stal martenzytyczna i stal EN31 oferują określone zalety. Martenzytyczna stal równoważy wytrzymałość i twardość, a EN31 zapewnia wyższą siłę. Jednak wysoka stal manganu pozostaje preferowanym wyborem dla większości kruszenia ze względu na jej doskonałą odporność na zużycie.

Nowoczesne technologie odlewów, takie jak narzędzia produkcyjne i symulacyjne, poprawiają precyzję i zmniejszają wady. Te innowacje zapewniają strukturę płyty szczęki doskonale pasuje do kruszarki, zwiększając wydajność i trwałość.