Wklęsica płaszcz odgrywa istotną rolę w wykonywaniu kruszarki stożkowej. Wpływa to bezpośrednio na to, jak wydajne materiały są zmiażdżone, wpływając zarówno na wydajność, jak i rentowność. Optymalizując płaszcz, możesz osiągnąć znaczną poprawę wydajności kruszenia. Na przykład:

Zużycie energii może spaść nawet o 30%, zmniejszając koszty operacyjne.

Noś części trwają dwa do czterech razy dłużej, minimalizując zamienniki.

Mniej zatrzymań produkcji zwiększa bezpieczeństwo i rentowność.

Korzyści te nie tylko poprawiają jakość produkcji, ale także niższe wymagania konserwacyjne, zapewniając, że kruszarka działa przy szczytowej wydajności.

Wklęsła płaszcz jest kluczowym składnikiem kruszarki stożkowej. Działa poprzez kompresję i kruszenie materiałów między płaszczem a wklęsłem. Gdy płaszcz obraca się, tworzy ruch wiratoryczny, który wywiera ciśnienie do materiału, rozbijając go na mniejsze kawałki. Proces ten zapewnia, że materiał zostanie zredukowany do pożądanego rozmiaru przed zwolnieniem.

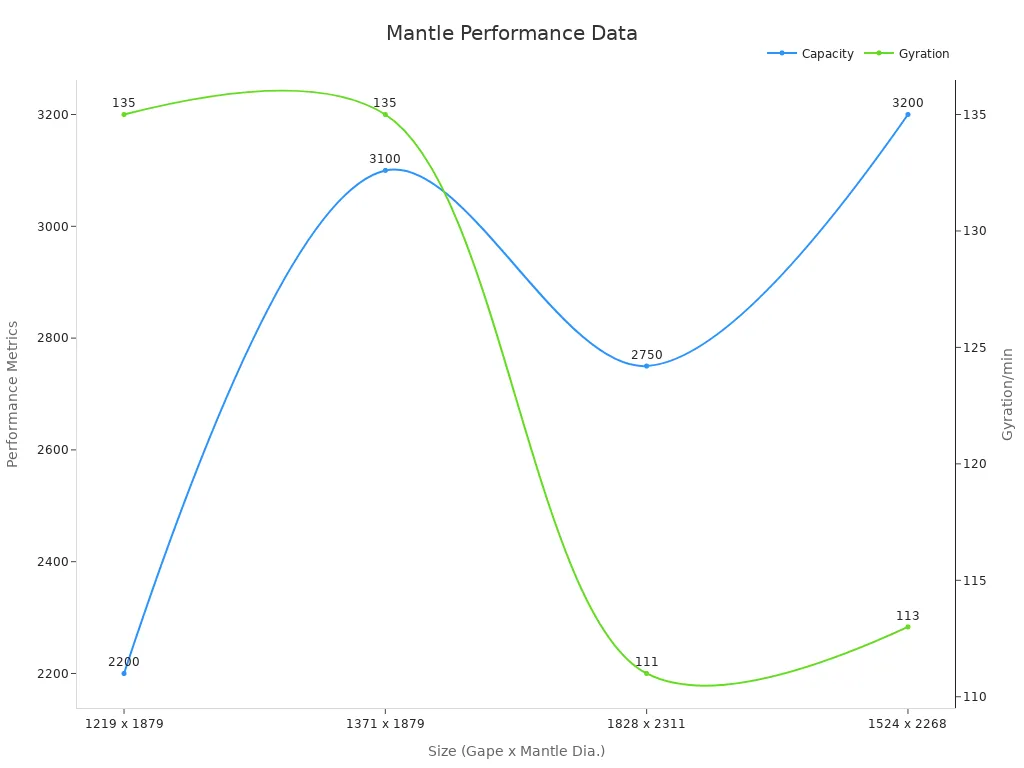

Wydajność tego procesu zależy od kilku czynników, w tym wielkości płaszcza, szczeliny między płaszczem i wklęsłem oraz prędkości witryny. Na przykład kruszarka o średnicy płaszcza 1524 mm i prędkości witryny 113 obr / min może osiągnąć pojemność do 3200 ton na godzinę.

Wklęsła płaszcz bezpośrednio wpływa na wydajność kruszarki stożkowej. Określa przepustowość, wielkość produktu i zużycie energii. Korzystanie z prawidłowej komory kruszenia zapewnia optymalną wydajność i rozszerza żywotność wkładek.

Wskaźniki wydajności, takie jak przepustowość i wielkość produktu, pomagają monitorować wydajność kruszarki. Dobrze utrzymany płaszcz może zaoszczędzić do 30% kosztów energii i zwiększyć przepustowość o 70% w porównaniu do starszych modeli. Poniższa tabela podkreśla niektóre kluczowe specyfikacje:

| Specyfikacja | Wartość |

|---|---|

| Pojemność kruszenia | 100 - 1500 krótkiej tony/godzinę |

| Oszczędności energii | Do 30% |

| Wzrost przepustowości | 70% w porównaniu do starszych modeli |

| Wzrost zainstalowanej mocy | Do 50% |

| Ustaw pod | Aż 92% |

Niewłaściwe działanie i konserwacja może prowadzić do przyspieszonego zużycia wklęsłego płaszcza i wkładek. Zmniejsza to wydajność kruszarki i zwiększa przestoje. Materiały o niskiej jakości stosowane w liniowcach mogą również powodować szybsze zużycie, szczególnie podczas przetwarzania twardych materiałów.

Częste uszkodzenie komponentów nie tylko skraca żywotność maszyny, ale także powoduje awarie operacyjne. Aby uniknąć tych problemów, zapewnij odpowiednią instalację i regularną konserwację płaszcza i wkrętów. Pomoże to zachować spójną wydajność i zmniejszy nieoczekiwane awarie.

Właściwy rozkład paszy jest niezbędny do utrzymania jednolitego zużycia na wklęsłej płaszczu i zapewnienia wydajności kruszarki stożkowej. Gdy materiał paszowy jest nierównomiernie rozłożony, powoduje zlokalizowane zużycie płaszcza i wklęsły. To nie tylko zmniejsza żywotność tych komponentów, ale także wpływa na wydajność kruszarki.

Aby osiągnąć odpowiedni rozkład paszowy:

- Zapewnij spójny przepływ materiału: Użyj systemu podajnika lub przenośnika, który równomiernie dostarcza materiał przez komorę kruszenia.

- Unikaj przeciążenia jednej strony: Nierównomierne obciążenie może prowadzić do niezrównoważonego zużycia i zmniejszenia wydajności kruszenia.

- Monitoruj rozmiar kanału: Materiały oversione mogą powodować blokady i nierównomierne zużycie. Użyj sprzętu do wstępnego skorupy, aby usunąć duże cząstki, zanim wejdą do kruszarki.

Utrzymując jednolite zużycie, możesz przedłużyć żywotność płaszcza i wklęsła, skrócić przestoje i poprawić ogólną wydajność.

Wybór prawidłowego konstrukcji wklęsłych płaszczy ma kluczowe znaczenie dla optymalizacji wydajności kruszarki stożkowej. Różne aplikacje wymagają określonych projektów do obsługi różnych właściwości materiału i warunków pracy.

Badania zużycia Columbia Steel zapewniają cenny wgląd w wybór najbardziej odpowiednich części zużycia. Badania te analizują dane rzeczywiste, aby zalecić projekty, które poprawiają produkcję i minimalizują przestoje. Na przykład technologia skanowania laserowego identyfikuje obszary o dużej naturze, umożliwiając podejmowanie świadomych decyzji dotyczących części zamiennych.

Kluczowe czynniki do rozważenia przy wyborze projektu płaszcza obejmują:

| Czynnik | Opis |

|---|---|

| Rozmiar paszy | Dokładny pomiar surowców wchodzących do komory ma kluczowe znaczenie dla optymalizacji. |

| Rzut ekscentryczny | Im większy rzut, tym bardziej płaszcz odsuwa się od osi, wpływając na moc wyjściową i zużycie. |

| Zamknięte ustawienie boczne | Bilansowanie CSS z wielkością paszy i rzut mimośrodowy jest niezbędny do osiągnięcia pożądanego produktu. |

| Rozkład zużycia | Optymalna konfiguracja powoduje równomiernie rozłożone zużycie wzdłuż płaszcza i wklęsła, przedłużając żywotność. |

Dostosowując projekt płaszcza do konkretnej aplikacji, możesz osiągnąć lepszą wydajność kruszenia, zmniejszyć zużycie energii i przedłużyć żywotność komponentów kruszarki.

Właściwa instalacja i wyrównanie płaszcza ma kluczowe znaczenie dla utrzymania wydajności i bezpieczeństwa kruszarki stożkowej. Niewspółczynniki może prowadzić do nierównomiernego zużycia, zmniejszenia wydajności i potencjalnych uszkodzeń kruszarki.

Wykonaj następujące kroki, aby zapewnić prawidłową instalację:

1. Sprawdź komponenty: Przed instalacją sprawdź płaszcz i wklęsły pod kątem wszelkich wad lub uszkodzeń.

2. Dokładnie dopasuj płaszcz: Użyj narzędzi wyrównania, aby prawidłowo ustawić płaszcz w komorze kruszenia.

3. Zabezpiecz mocno płaszcz: Dokręć wszystkie śruby i łączniki, aby zapobiec ruchowi podczas pracy.

4. Przetestuj konfigurację: Uruchom kruszarkę z niską prędkością, aby sprawdzić, czy płaszcz i wklęsły są wyrównane i odpowiednio działają.

Regularne sprawdzanie i utrzymanie wyrównania płaszcza pomoże Ci uniknąć kosztownych napraw i zapewnienie spójnej wydajności.

Dostosowanie ustawień kruszarki stożkowej jest jednym z najskuteczniejszych sposobów poprawy jego wydajności. Ustawienia te kontrolują sposób, w jaki maszyna przetwarza materiał, wpływając na czynniki, takie jak przepustowość, wielkość produktu i zużycie energii. Dzięki dostrojeniu tych parametrów możesz osiągnąć lepszą wydajność i obniżyć koszty operacyjne.

Kilka ustawień odgrywa kluczową rolę w maksymalizacji wydajności kruszarki stożkowej. Należą do nich:

Zamknięte ustawienie boczne (CSS):Określa to najmniejszą lukę między płaszczem a wklęsłem. Mniejszy CSS wytwarza drobniejszy materiał, podczas gdy większy CSS zwiększa przepustowość. Dostosowanie tego ustawienia pomaga zrównoważyć wielkość produktu i szybkość produkcji.

Rzut ekscentryczny:Odnosi się to do odległości, którą płaszcz porusza się podczas każdego wirusa. Wyższy rzut zwiększa siłę kruszenia, która jest idealna do twardszych materiałów. Może to jednak prowadzić do szybszego zużycia.

Prędkość obrotowa:Prędkość obrotu płaszcza wpływa na działanie kruszenia. Optymalne prędkości zwiększają pęknięcie materiału i poprawia wydajność.

Po prawidłowym dostosowaniu ustawień możesz odblokować kilka korzyści:

Zwiększona zdolność produkcyjna bez uszczerbku dla jakości produktu.

Zmniejszone zużycie energii, co prowadzi do niższych kosztów operacyjnych.

Przedłużona żywotność części zużycia z powodu zrównoważonych sił kruszenia.

Na przykład aktualizacje do obwodu kruszącego Linwooda wykazały znaczną poprawę. Witryna wytwarza teraz więcej materiałów przy jednoczesnym zachowaniu wysokiej jakości produktu. Koszty utrzymania spadły, a bezpieczeństwo roślin poprawiło się.

Aby zmaksymalizować wydajność, postępuj zgodnie z tymi wskazówkami podczas regulacji ustawień kruszarki:

Monitoruj właściwości materiału:Zrozum twardość i ścierność materiału, który przetwarzasz. Dostosuj ustawienia, aby pasowały do tych właściwości, aby uzyskać optymalną wydajność.

Użyj danych w czasie rzeczywistym:Nowoczesne kruszarki stożkowe często są wyposażone w systemy monitorowania, które dostarczają danych w czasie rzeczywistym na temat wskaźników wydajności. Użyj tych danych, aby dokonać świadomych korekt.

Testuj i zoptymalizuj:Po dokonaniu korekt sprawdź wydajność kruszarki. Dostosuj ustawienia, aż osiągniesz pożądaną równowagę między przepustowością a wielkością produktu.

Badania wykazały, że optymalny zestaw parametrów dla kruszarów stożkowych obejmuje określone kąty i prędkości obrotowe. Korekty te zwiększają wydajność kruszenia i zwiększają maksymalną siłę kruszenia, co powoduje lepszą ogólną wydajność.

Poświęcając czas na dostosowanie ustawień kruszarki, możesz upewnić się, że maszyna działa przy szczytowej wydajności. To nie tylko poprawia wydajność, ale także zmniejsza zużycie, oszczędzając czas i pieniądze na dłuższą metę.

Wczesne rozpoznanie zużycia na wklęsłej płaszczu może zaoszczędzić na kosztownych naprawach i nieoczekiwanych przestojach. Zużyte wkładki do kruszenia stożkowego często wykazują widoczne znaki, takie jak nierówne powierzchnie, pęknięcia lub przerzedzenie w określonych obszarach. Znaki te wskazują, że płaszcz nie działa już wydajnie.

Powinieneś także monitorować wydajność kruszarki. Nagły spadek przepustowości lub wzrost zużycia energii często sygnalizuje nadmierne zużycie. Wibracje lub nietypowe dźwięki podczas pracy mogą również wskazywać na problemy z płaszczem lub wklęsłą wkładką. Regularne kontrole wizualne i śledzenie wydajności mogą pomóc w wykryciu tych problemów przed eskalacją.

Wczesne identyfikując zużycie, możesz planować czynności konserwacyjne i unikać nieplanowanych wyłączeń. To proaktywne podejście zapewnia, że kruszarka nadal działa wydajnie.

Zastąpienie wklęsłego płaszcza we właściwym czasie ma kluczowe znaczenie dla utrzymania wydajności kruszarki stożkowej. Opóźnianie wymiany może prowadzić do zmniejszenia wydajności, zwiększonego zużycia energii i potencjalnego uszkodzenia innych elementów.

Czas wymiany zależy od szybkości zużycia, co różni się w zależności od czynników, takich jak twardość materiału i warunki pracy. Regularne kontrole pomogą ci ustalić, kiedy płaszcz osiągnie limit zużycia. Na przykład, jeśli zauważysz nierównomierne wzory zużycia lub znaczące przerzedzenie, nadszedł czas, aby wymienić płaszcz.

Podczas wymiany płaszcza wykonaj następujące kroki:

1. Przygotuj sprzęt: Zamknij kruszarkę i upewnij się, że wszystkie protokoły bezpieczeństwa są na miejscu.

2. Usuń zużyty płaszcz: Użyj odpowiednich narzędzi, aby ostrożnie odłączyć stary płaszcz.

3. Zainstaluj nowy płaszcz: Wyrównaj go właściwie w komorze kruszenia i mocno zabezpiecz.

4. Przetestuj konfigurację: Uruchom kruszarkę z niską prędkością, aby upewnić się, że nowy płaszcz działa poprawnie.

Poniższa tabela podkreśla, w jaki sposób terminowe zamienniki mogą skrócić przestoje i poprawić wydajność:

| Moje imię | Oryginalne przestoje | Skrócony przestoje | Zmniejszenie godzin |

|---|---|---|---|

| Brąz | 100 godzin | 56 godzin | 44 godziny |

| Boliden Tak | 48 godzin | 24 godziny | 24 godziny |

| Milpillas | 6 miesięcy | 2 lata | Nie dotyczy |

| Terrafe | Nie dotyczy | 5 dni więcej czasu aktualizacji | Nie dotyczy |

Zastąpienie płaszcza na czas nie tylko minimalizuje przestoje, ale także zapewnia konsekwentną wydajność i rozszerza żywotność kruszarki stożkowej.

Konserwacja zapobiegawcza jest kluczem do przedłużenia żywotności wkładek kruszenia stożkowego. Niezbędne są regularne kontrole i spójne monitorowanie wydajności kruszarki. Praktyki te pomagają zidentyfikować drobne problemy, zanim staną się głównymi problemami.

Oto kilka skutecznych środków zapobiegawczych:

- Przeprowadź regularne kontrole wzrokowe w celu wczesnego wykrywania zużycia lub uszkodzenia.

- Użyj szczegółowych list kontrolnych inspekcji, aby upewnić się, że żaden komponent nie jest pomijany.

- Monitoruj wskaźniki wydajności kruszarki, takie jak przepustowość i zużycie energii, aby zidentyfikować nieefektywność.

Postępując zgodnie z tymi krokami, możesz obniżyć koszty naprawy i poprawić wydajność operacyjną. Konsekwentna konserwacja zapewnia również, że kruszarka działa przy szczytowej wydajności, maksymalizując żywotność wklęsłej wkładki i innych komponentów.

Wskazówka:Wysokiej jakości części zastępcze odgrywają znaczącą rolę w konserwacji zapobiegawczej. Inwestowanie w trwałe materiały zmniejsza zużycie i przedłuża żywotność wkładek kruszenia stożkowego.

Używanie wysokiej jakości części zastępczych dla wkładek kruszenia stożkowego jest niezbędne do utrzymania optymalnej wydajności i zmniejszenia kosztów długoterminowych. Dolne części mogą początkowo wydawać się opcją oszczędzania kosztów, ale często prowadzą do częstych awarii, zmniejszenia wydajności i wyższych kosztów konserwacji. Inwestowanie w trwałe, dobrze zaprojektowane komponenty zapewnia, że kruszarka działa płynnie i konsekwentnie.

Zwiększona trwałość

Części wysokiej jakości są wykonane z najwyższej jakości materiałów, które są odporne na zużycie. Na przykład wkładki wklęsłe premium trwają dłużej, nawet podczas przetwarzania materiałów ściernych. Ta trwałość zmniejsza częstotliwość zamienników, oszczędzając czas i pieniądze.

Ulepszona wydajność kruszenia

Części z inżynierii precyzyjnej idealnie pasują w kruszarce, zapewniając bezproblemową działanie. Słabo dopasowane elementy mogą powodować niewspółosiowość, co prowadzi do nierównomiernego zużycia i zmniejszonej wydajności. Dzięki częściom wysokiej jakości możesz zachować spójną wydajność i osiągnąć lepsze wyniki kruszenia.

Skrócony przestoje

Niezawodne części zamienne minimalizują nieoczekiwane awarie. Gdy kruszarka działa bez przerwy, możesz osiągnąć cele produkcyjne i unikać kosztownych opóźnień. Na przykład dobrze utrzymany płaszcz w połączeniu z wysokiej jakości wkładek zapewnia płynny przepływ materiału i spójne wyjście.

Niższe koszty operacyjne

Chociaż części wysokiej jakości mogą mieć wyższy koszt z góry, znacznie obniżają długoterminowe wydatki. Trwałe komponenty obniżają potrzeby zużycia energii i konserwacji, co czyni je opłacalnym wyborem w czasie.

Wybór odpowiednich części zastępczych wymaga starannego rozważenia. Poszukaj producentów z udokumentowanymi osiągnięciami wytwarzania trwałych i wydajnych komponentów. Zwróć uwagę na następujące czynniki:

Skład materiałowy: Wybierz części wykonane z wysokiej jakości stopów lub materiałów zaprojektowanych w celu wytrzymania określonych warunków operacji.

Zgodność: Upewnij się, że części zamienne pasują do specyfikacji kruszarki. Niepoprawne części mogą prowadzić do problemów operacyjnych.

Reputacja producenta: Wybierz dostawców znanych ze swojej jakości i niezawodności. Czytanie recenzji i poszukiwanie zaleceń może pomóc w podjęciu świadomej decyzji.

Wskazówka: Zawsze skonsultuj się z instrukcją sprzętu lub skontaktuj się z producentem, aby uzyskać wskazówki dotyczące wyboru najlepszych części zamiennych.

Korzystanie z wysokiej jakości części zastępczych nie tylko poprawia natychmiastową wydajność kruszarki stożkowej, ale także przedłuża jego ogólną żywotność. Konsekwentne stosowanie trwałych komponentów zmniejsza zużycie na innych częściach maszyny, zapobiegając kosztownym naprawom. Dodatkowo zwiększa bezpieczeństwo, minimalizując ryzyko nagłych awarii podczas pracy.

Priorytetem jest jakość, upewniasz się, że kruszarka pozostaje niezawodnym zasobem w procesie produkcyjnym. Takie podejście nie tylko zwiększa wydajność, ale także maksymalizuje zwrot z inwestycji.

Właściwości materiału wklęsłego płaszcza znacząco wpływają na jego wydajność w kruszarce stożkowej. Twardość i ścierność odgrywają kluczową rolę w określaniu odporności na zużycie. Materiały o wyższych poziomach twardości, takie jak cementowany węgiel (WC-10CO), wykazują doskonałą trwałość w warunkach ściernych. Zapewnia to, że wklęsły trwają dłużej, nawet podczas przetwarzania twardych materiałów.

Badania pokazują, że dodanie elementów takich jak Cu lub SIC do stopów poprawia zarówno twardość, jak i odporność na zużycie. Na przykład w testach dotyczących stopu Al-4% mg, dodatki te zwiększyły zdolność materiału do wytrzymywania sił ściernych. Podobnie mikrostruktura i mikrotardość bezpośrednio korelują z odpornością na zużycie, podkreślając znaczenie wyboru odpowiedniego materiału do wklęsłego płaszcza kruszarki.

Wybierając materiały zoptymalizowane pod kątem twardości i ścierania, możesz zmniejszyć zużycie, przedłużyć żywotność kruszarki stożkowej i zachować spójną wydajność.

Warunki pracy bezpośrednio wpływają na wzorce zużycia na wklęsłej płaszczu. Zrównoważone obciążenia uderzenia powodują minimalne zużycie, jak widać w sekcji wlotowej kruszarki. Jednak obszary narażone na duże obciążenia uderzenia, takie jak środkowa sekcja, mają wyższe wskaźniki zużycia.

Poniższa tabela podkreśla, jak wzory zużycia różnią się w różnych sekcjach kruszarki:

| Sekcja | Opis wzorów zużycia | Charakterystyka obciążenia uderzenia |

|---|---|---|

| k do h | Minimalne zużycie z powodu zrównoważonego obciążenia uderzenia | Sekcja wlotowa z pionową krzywą wkładki |

| H do c | Stopniowy wzrost zużycia, najwyższy w punkcie C | Duże obciążenie uderzenia z rudy, zmniejszając obciążenie w kierunku punktu H |

| C do a | Zużycie nierównomierne, rosnąca luka prowadzi do regulacji | Ciągła regulacja ruchomego stożka w celu utrzymania jakości produktu |

Aby zminimalizować zużycie, należy uważnie monitorować warunki pracy. Regularne korekty ruchomego stożka i właściwe utrzymanie wklęsników mogą pomóc utrzymać optymalną wydajność i skrócić przestoje.

Wielkość paszy i rozkład materiałów znacząco wpływają na wydajność kruszarki stożkowej. Większe rozmiary pasz wymagają więcej energii do zmiażdżenia, zmniejszając ogólną wydajność. Badania pokazują, że różnice w wielkości paszy mogą zmienić wydajność kruszenia. Na przykład badanie Deniza dotyczące wielkości węgla wykazało, że mniejsze, jednolite rozmiary pasz poprawiają wydajność i zmniejszają zużycie energii.

Dystrybucja materiałów odgrywa również kluczową rolę. Nierówne dystrybucja powoduje zlokalizowane zużycie w wklęsłach, co prowadzi do zmniejszonej wydajności i częstej konserwacji. Materiały wstępne, aby zapewnić jednolity rozmiar i dystrybucję paszy mogą pomóc w uniknięciu tych problemów.

Wskaźnik pracy wiązań stanowi teoretyczne ramy dla zrozumienia związku między wielkością paszy a wydajnością. Podkreśla, w jaki sposób mniejsze rozmiary pasz zmniejszają energię wymaganą do kruszenia, poprawia ogólną wydajność. Optymalizując wielkość i dystrybucję paszu, możesz zwiększyć wydajność kruszarki i przedłużyć żywotność jej komponentów.

Wklęsły płaszcz odgrywa istotną rolę w poprawie wydajności kruszarki stożkowej. Optymalizując jego projekt i właściwie go utrzymując, możesz osiągnąć lepszą wydajność, skrócić czas przestojów i niższe koszty operacyjne. Regularne kontrole i terminowe zamienniki zapewniają spójną moc wyjściową i przedłużają żywotność kruszarki.

Zastosowanie wykonywanych wskazówek udostępnionych na tym blogu może prowadzić do znaczących korzyści:

- lepsza wydajność energetyczna

- Zmniejszone przestoje

- Zwiększona dostępność

Na przykład studia przypadków podkreślają zalety optymalizacji:

| Studium przypadku | Opis korzyści |

|---|---|

| Zakład cementowy TPI | Zmniejszone koszty i emisje CO2 poprzez innowacyjne rozwiązania. |

| Kamień norweski | Zaoszczędzone 500 MWh rocznie z zoptymalizowanymi kosztami energii. |

| Codelco Andean | Zwiększona dostępność kruszenia o 23%. |

Wdrażając te strategie, możesz zmaksymalizować potencjał kruszarki stożkowej i zapewnić długoterminowy sukces.

Wklęsły płaszcz ściska i zmiażdży materiały w kruszarce stożkowej. Działa z płaszczem w celu rozkładania materiałów na mniejsze rozmiary, zapewniając wydajne przetwarzanie i pożądane wyjście.

Powinieneś regularnie sprawdzać wklęsłą płaszcz, idealnie podczas zaplanowanej konserwacji. Częste kontrole pomagają zidentyfikować wczesne zużycie, zapobiegając nieoczekiwanym przestojom i utrzymaniu optymalnej wydajności.

Tak, niewłaściwy rozmiar paszy może zmniejszyć wydajność. Materiały dużego mogą powodować blokady, a nierównomierne dystrybucja prowadzi do zlokalizowanego zużycia. Materiały wstępne zapewniają stałą wielkość pasz i lepszą wydajność.

Stopy wysokiej jakości, takie jak te z dodanymi elementami, takimi jak SIC lub CU, są idealne. Materiały te są odporne na zużycie i wydłuża żywotność wklęsłego płaszcza, nawet w warunkach ściernych.

Właściwe wyrównanie zapewnia nawet zużycie i zapobiega uszkodzeniu kruszarki. Niewspółosiowość może prowadzić do zmniejszenia wydajności, nierównomiernego przetwarzania materiału i zwiększonych potrzeb konserwacyjnych.