Młyna węglowe odgrywają istotną rolę w produkcji cementu. Przekształcają surowy węgiel w drobne cząstki, co czyni go niezawodnym paliwem dla pieców o wysokiej temperaturze używanych w tym procesie. Bez wydajnego szlifowania cała operacja cementu odbywa się przerw.

Możesz się zastanawiać, w jaki sposób komponenty młyna węglowego przyczyniają się do tej wydajności. Każda część działa na maksymalizację wydajności szlifowania i transfera energetycznego. Na przykład:

Nowoczesne pionowe młyny wałków zmniejszają zużycie energii nawet o 30% COMPA RED do starszych młynów kulowych.

Systemy wstępne i urządzenia przeciw blokowaniu poprawiają wydajność o 15% podczas przetwarzania wilgotnego węgla.

Wibracje urządzenia przeciw blokowaniu ograniczają czas na 30%, zmniejszając wymianę części zużycia o 20%.

Te innowacje zapewniają stałą jakość paliwa, która jest niezbędna do wytwarzania cementu wysokiej jakości przy jednoczesnym utrzymaniu możliwości zarządzania.

Węgiel służy jako krytyczne źródło energii w produkcji cementu. Zapewnia ciepło wymagane do osiągnięcia wysokich temperatur niezbędnych do produkcji klinkierów w piecach. Bez węgla osiągnięcie pożądanych reakcji chemicznych w piecu byłoby niemożliwe. Możesz nie zdawać sobie z tego sprawy, ale węgiel przyczynia się również do fizycznych właściwości cementu. Na przykład popioły węglowe, produkt uboczny spalania węgla, jest często stosowany jako materiał wtórny w cemencie. Ta praktyka zwiększa siłę i trwałość produktu końcowego.

Globalnie generowanie popiołu węglowego pozostało stabilne na poziomie około 0,35 miliarda ton rocznie od 2010 roku. Jednak jego zastosowanie w produkcji cementu z czasem spadło. W 2002 r. Materiały wtórne, takie jak popiół węglowy, stanowiły 25% produkcji cementu. Do 2018 r. Liczba ta spadła do 17%, nawet gdy globalna produkcja cementu wzrosła ponad dwukrotnie z 1,80 miliarda ton do 4,05 miliarda ton. Liczby te podkreślają ewoluującą rolę węgla w branży.

Młyny węglowe przekształcają surowy węgiel w drobne cząstki odpowiednie do spalania. Proces ten polega na szlifowaniu i suszeniu węgla, aby zapewnić mu efektywne palenie w piecu. Nowoczesne pionowe młyny węglowe wyróżniają się tym zadaniem. Grindą i sucha węgiel jednocześnie, zmniejszając zużycie energii i poprawiają paliwo.

Zakład cementowy niedawno zoptymalizował wydajność młyna węglowego, ograniczając zużycie węgla i energii o 2%. Ta zmiana zaoszczędziła do 330 000 USD rocznie, jednocześnie zmniejszając emisję CO2 i NOx. Takie ulepszenia de mononstruują, w jaki sposób młyny węglowe przyczyniają się zarówno do celów gospodarczych, jak i środowiskowych.

| Aspekt | Bliższe dane |

|---|---|

| Koncentracja rynkowa | Pionowe młyny węglowe w produkcji cementu i wytwarzaniu energii węglowej. |

| Rola | Szlifowanie i suszenie węgla w celu skutecznego spalania. |

| Znaczenie | Zapewnia jakość paliwa i stabilność stionów. |

| Czynniki wpływające | Postęp technologiczny i przepisy środowiskowe. |

Zapewniając spójną jakość paliwa, młyny węglowe odgrywają istotną rolę w utrzymywaniu wydajności pieca i jakości cementu. Ich wyniki bezpośrednio wpływa na produkcję kosztuje zgodność środowiska.

Surowy podajnik węgla odgrywa kluczową rolę w obsłudze młyna węglowego Pulverizer. Reguluje przepływ surowego węgla do młyna, zapewniając stałą podaż do szlifowania. Bez tego komponentu Pulverizer nie może utrzymać wydajności stea, co prowadzi do nieefektywności w przygotowaniu paliwa.

Nowoczesne surowe podajniki węgla są zaprojektowane do obsługi różnych właściwości węglowych i poziomów wilgoci. Używają zaawansowanych technologii, takich jak systemy oparte na AI do dostosowywania przepływu węgla w czasie rzeczywistym. Na przykład podajniki zoptymalizowane przez A A itponowały wydajność kotła o 6% w obiektach takich jak elektrownia Gladstone. Te podajniki pomagają również spełniać rygorystyczne standardy emisji, utrzymując precyzyjne stosunki paliwa do powietrza, zmniejszając szkodliwe emisje.

Jednak produkcja surowych podajników węgla stała się droższa ze względu na rosnące koszty materiału i energii. W latach 2021–2023 cena ze stali nierdzewnej z zimnem, kluczowy materiał dla podajników odpornych na korozję, wzrosła o 28%. Wzrost ten w połączeniu z wyższymi cenami energii przemysłowej dodał 18 000–25 000 EUR do kosztów operacyjnych producentów podajników. Pomimo tych wyzwań wzrost wydajności zapewniany przez współczesne podajniki sprawiają, że są niezbędne w systemach młynów węglowych.

| Kluczowe fetetu re | Korzyść |

|---|---|

| Dostosowania AI-Bas ED | Poprawia wydajność i zmniejsza emisję. |

| Projekt odporny na korozję | Zwiększa trwałość i zmniejsza koszty utrzymania. |

| Kontrola precyzyjna | Zapewnia spójny przepływ węgla dla optymalnej wydajności szlifowania. |

Szlifowanie wałków i pierścienie szlifowania są sercem każdego młyna węglowego. Komponenty te współpracują ze sobą, aby zmiażdżyć surowy węgiel w drobne cząstki, zapewniając, że spełnia wymagany rozmiar spalania. Wałek szlifierski wywiera ciśnienie do węgla, a pierścień szlifowania zapewnia powierzchnię, na której węgiel jest uziemiony.

Właściwe wyrównanie i utrzymanie tych komponentów są niezbędne dla optymalnej wydajności. Na przykład młyn MPS wymaga co najmniej 20 ton siły na oponach szlifowania, aby osiągnąć wydajne szlifowanie. Niezwykle wyrównane wałki lub pierścienie w Orn-Out mogą prowadzić do słabej drobnej paliwa, zmniejszając wydajność pieca. Dodatkowo prześwit Pulverizer Gardła musi być prawidłowo ustawiony, aby uniknąć nadmiernych odrzucania węgla i zapewnić płynny przepływ powietrza.

Wysokiej jakości elementy szlifowania nie tylko poprawiają wydajność, ale także przedłużają żywotność młyna węglowego. Zaawansowane urządzenia ciśnieniowe optymalizują siłę szlifowania, zwiększając wydajność i zmniejszenie zużycia. Reduktory prędkości, kolejny krytyczny komponent, kontrolują prędkość obrotową wałków szlifujących, zapewniając spójne wyjście. Te innowacje sprawiają, że szlifowanie rolki i pierścienie są niezbędne do utrzymania wydajności młyna węglowego Pulverizer.

Kluczowe funkcje szlifowania wałków i pierścieni:

Zmień węgiel w drobne cząstki w celu skutecznego spalania.

Utrzymuj spójny rozmiar cząstek, aby zapewnić stabilną obsługę pieca.

Zmniejsz zużycie poprzez zaawansowaną regulację ciśnienia.

Wentylatory na gorące powietrze są niezbędne do suszenia węgla podczas procesu szlifowania. Wmudowały podgrzewane powietrze do prądu, usuwając wilgoć z surowego węgla i poprawiając jego palność. Bez tych wentylatorów Co al zachowywałby wilgoć, co prowadzi do niepełnego spalania i zmniejszenia wydajności pieca.

Współczesne wentylatory gorącego powietrza są zaprojektowane do obsługi wysokich temperatur i działania w sposób ciągły w wymagających warunkach. Zapewniają, że młyn węglowy Pulverizer działa wydajnie, nawet podczas przetwarzania węgla o wysokiej zawartości wilgoci. Utrzymując odpowiedni przepływ powietrza, wentylatory te uniemożliwiają również blokady w młynie, zmniejszając czas przestojów i koszty konserwacji.

Oprócz suszenia węgla wentylatory na gorące powietrze odgrywają rolę w kontrolowaniu temperatury wewnątrz młyna. Pomaga to zapobiec przegrzaniu, co może uszkodzić inne elementy młyna węglowego. Zapewniając stabilne środowisko operacyjne, wentylatory gorącego powietrza przyczyniają się do ogólnej wydajności i niezawodności systemu młynów węglowych.

Korzyści z fanów gorącego powietrza:

Zwiększ suszenie węgla w celu lepszego spalania.

Zapobiegaj blokowaniu i zmniejsz potrzeby konserwacji.

Utrzymuj optymalną temperaturę młyna dla spójnej wydajności.

Komora spalania w młynie węglowym pochodzi z magii konwersji energii. Spala drobno mielony węgiel, uwalniając ciepło potrzebne do zasilania pieca cementu. Bez tego komponentu cały proces zatrzymałby się. Pomyślisz o tym jako o sercu systemu, pompując energię do linii produkcyjnej.

Nowoczesne komory spalania są zaprojektowane do obsługi różnych rodzajów węgla, od antracytu po węgla brunatne. Działają w warunkach wysokiego ciśnienia i temperatury, aby zapewnić całkowite spalanie. Wydajność ta minimalizuje odpady paliwa i zmniejsza szkodliwe emisje. Na przykład węgiel antracytowy może osiągnąć maksymalne ciśnienie 1,764 MPa i temperaturę 1600,55 ° C w komorze. Warunki te zapewniają optymalny transfer energii do pieca.

| Typ węgla | Maksymalne ciśnienie (MPA) | Wzrost ciśnienia (%) | MAX Temperatura (° C) | Wzrost temperatury (%) |

|---|---|---|---|---|

| Antracyt | 1.764 | 10.32 | 1600.55 | 2.85 |

| Bitumiczny | 1.620 | 8.66 | 1476.55 | 3.63 |

| Węgiel brunatny | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbituminous | 1.405 | 8.84 | 1215.25 | 3.07 |

Możesz się zastanawiać, w jaki sposób te komory utrzymują takie ekstremalne warunki. Możliwe to zaawansowane materiały i techniki inżynieryjne. Stopy odporne na ciepło i ceramiczne podszewki chronią ściany komory przed uszkodzeniem. Ponadto precyzyjna kontrola przepływu powietrza zapewnia, że węgiel spala się równomiernie, maksymalizując moc wyjściową.

Utrzymując wysoką wydajność, komory spalania nie tylko poprawiają wydajność pieca, ale także niższe koszty produkcji. Zmniejszają ilość potrzebnego węgla, co bezpośrednio wpływa na wyniki finansowe. Ponadto nowoczesne projekty pomagają spełnić surowe przepisy środowiskowe, ograniczając zanieczyszczenia, takie jak CO2 i NOX.

Systemy hydrauliczne w młynach węglowych odgrywają kluczową rolę w utrzymywaniu stabilności operacyjnej. Kontrolują ciśnienie szlifowania przyłożone przez rolki, zapewniając spójny rozmiar cząstek węgla. Bez tych systemów proces szlifowania stałby się nieobliczalny, co prowadzi do nieefektywności i potencjalnego uszkodzenia sprzętu.

Możesz myśleć o układzie hydraulicznym jako o mięśniu młyna węglowego. Stosuje siłę potrzebną do zmiażdżenia węgla w drobne cząstki. Nowoczesne systemy hydrauliczne wykorzystują zaawansowane czujniki i siłowniki do dostosowania ciśnienia w czasie rzeczywistym. Ta zdolność adaptacyjna pozwala młynowi obsługiwać różne właściwości węglowe i poziomy wilgoci bez kompromiowania.

Jedną z kluczowych zalet systemów hydraulicznych jest ich zdolność do zmniejszania zużycia na szlifowania komponentów. Utrzymując optymalne ciśnienie, zapobiegają nadmiernej sile, która może uszkodzić rolki i pierścienie. To rozszerza żywotność tych krytycznych części, oszczędzając pieniądze na konserwacji i wymianie.

Kolejną zaletą jest wkład systemu w efektywność energetyczną. Optymalizując proces szlifowania, systemy hydrauliczne zmniejszają moc wymaganą do obsługi młyna. To nie tylko obniża koszty energii, ale także minimalizuje wpływ produkcji cementu na środowisko.

Kluczowe spożycia systemów hydraulicznych:

Regulacja ciśnienia w czasie rzeczywistym w celu spójnego szlifowania.

Zmniejszone zużycie na szlifowanie komponentów, obniżając koszty utrzymania.

Zwiększona wydajność energetyczna, obniżanie wydatków operacyjnych.

Oprócz tych korzyści systemy hydrauliczne poprawiają bezpieczeństwo. Obejmują one bezpieczne mechanizmy, które zapobiegają warunkom nadciśnienia, chroniąc zarówno sprzęt, jak i operatorów. Ta niezawodność czyni je niezbędną częścią nowoczesnych młynów węglowych.

Wskazówka: Regularna konserwacja systemów hydraulicznych może dodatkowo zwiększyć ich wydajność. Sprawdź wycieki, monitoruj poziomy ciśnienia i niezwłocznie wymień zużyte komponenty, aby uniknąć nieoczekiwanych przestojów.

Integrując zaawansowane systemy hydrauliczne, możesz uzyskać bardziej stabilny i wydajny proces frezowania węgla. To nie tylko zwiększa wydajność, ale także zapewnia długoterminową niezawodność sprzętu.

Szlifowanie węgla obejmuje wiele komponentów pracujących w harmonii, aby zapewnić wydajne transfer energii. Proces rozpoczyna się, gdy surowy węgiel wchodzi do Pulverizer przez surowy podajnik węgla. Wewnątrz szlifowanie wałków i pierścieni zmiażdżył węgiel w drobne cząsteczki. Ten sproszkowany węgiel jest następnie suszony za pomocą wentylatora gorącego powietrza, które wbiły podgrzewane powietrze do młyna. Proces suszenia zapewnia efektywnie płonące węgiel w komorze spalania.

Gdy sproszkowany węgiel dotrze do komory spalania, spala się w celu uwolnienia energii cieplnej. Ta energia zasila piec cementowy, umożliwiając jej osiągnięcie wysokich temperatur wymaganych do produkcji klinkieru. Układ hydrauliczny odgrywa kluczową rolę poprzez utrzymanie spójnego ciśnienia szlifowania, upewniając się, że cząstki węgla są wystarczająco drobne dla optymalnego spalania. Razem komponenty te tworzą bezproblemowy proces, który maksymalizuje transfer energii i minimalizuje odpady.

| Sekcja | Opis |

|---|---|

| Sekcja przygotowania | Węgiel jest mielony z wodą, tworząc zawieskę dla roślin IgCC lub suszony z gorącymi gazami spalinowymi dla roślin IGCC na bazie powłoki. |

| Sekcja zgazowania | Podstawa zawiesiny jest pompowana do gazyfikatora, w którym węgiel jest zgazowany tlenem w celu generowania syngasów. Zapowiedzi upkierowane popioły węglowe, które są następnie hartowane i zmiażdżone. Proces obejmuje dwa etapy różnych reakcji w systemach GE i E-GAS ™. |

Spójny rozmiar cząstek jest niezbędny do skutecznego spalania. Grupy i pierścienie w Pulverizer zapewniają, że węgiel jest uziemiony do wymaganej drobnej. Jeśli cząstki są zbyt duże, nie mogą się całkowicie spalić, zmniejszając wydajność energetyczną. Z drugiej strony zbyt drobne cząstki mogą prowadzić do nadmiernego zużycia składników młyna.

Układ hydrauliczny pomaga utrzymać prawidłowe ciśnienie szlifowania, zapewniając jednolity rozmiar cząstek. Wentylatory gorącego powietrza również przyczyniają się, usuwając wilgoć z sproszkowanego węgla, zapobiegając gromadzeniu się i zapewnianiu płynnego przepływu powietrza. Ta spójność poprawia staże spalania w piecu, co prowadzi do lepszej jakości cementu i zmniejszenia emisji.

Surowy węgiel jest podawany do Pulverizer przez surowy podajnik węgla.

Węgiel jest sproszkowany między wałkiem i pierścieniem.

Węgiel sproszkowany jest własny do komory spalania przez główny wentylator powietrzny.

Gorące gazy r produkowane od spalania proszku węgla wysusza sproszkowany węgiel i transportuje go do kociaka.

Energia cieplna z płonącego węgla przechodzi przez wymienniki ciepła w celu wytworzenia pary, która napędza turbiny do energii elektrycznej.

Wydajna operacja młyna węglowego zmniejsza odpady i zwiększa wydajność. Integrując zaawansowane systemy hydrauliczne, możesz zoptymalizować ciśnienie szlifowania, zmniejszając zużycie komponentów takich jak szlifowanie wałków i pierścieni. To przedłuża ich żywotność i obniża koszty utrzymania. Fani gorącego powietrza odgrywają również rolę, zapobiegając blokowaniu, co minimalizuje przestoje.

Nowoczesne komory spalania zapewniają całkowite spalanie sproszkowanego węgla, zmniejszając niespalone resztki. To nie tylko poprawia efektywność energetyczną, ale także ogranicza szkodliwe emisje. Razem komponenty te tworzą usprawniony proces, który maksymalizuje produkcję, jednocześnie minimalizując odpady, pomagając osiągnąć cele ekonomiczne i środowiskowe.

Wskazówka: Regularne utrzymanie składników młyna węglowego może dodatkowo zwiększyć wydajność. Sprawdź elementy szlifowania, czyste wentylatory gorącego powietrza i monitoruj systemy hydrauliczne, aby uniknąć nieoczekiwanych problemów.

Wydajność młyn węglowych wpływa bezpośrednio na jakość i spójność cementu. Węgiel sproszkowany o wysokiej zawartości wilgoci może zakłócać operacje pieca, co prowadzi do nieprawidłowości w produkcji klinkieru. Możesz zauważyć, że gdy węgiel zachowuje nadmiar wilgoci, pali się nierównomiernie, powodując fluktuacje temperatury w piecu. Te wahania wpływają na reakcje chemiczne wymagane do wytwarzania cementu wysokiej jakości.

Kilka czynników przyczynia się do utrzymania spójności cementu. Na przykład:

- Wysoka wolna wilgoć w węglu może powodować nieprawidłowości w pracy młyna węglowego, wpływając na wydajność pieca.

- Test Hardgrove pokazuje, że poziomy wilgoci znacznie zmniejszają skuteczność szlifowania węgla, wpływając na produkcję cementu.

- Monitorowanie pylonej jakości węgla zapewnia optymalne spalanie i wysoką wydajność cieplną podczas produkcji klinkieru.

Systemy wykrywania wilgoci w czasie rzeczywistym mogą pomóc w rozwiązaniu tych wyzwań. Niezwłocznie dostosowując operacje, możesz ustabilizować wydajność pieca i zwiększyć efektywność energetyczną. Takie podejście zapewnia, że ostateczny produkt cementowy spełnia wymagane standardy dotyczące strategii i trwałości.

Wydajność młyna węglowego odgrywa kluczową rolę w kontrolowaniu kosztów produkcji i zużycia energii. Skuteczne szlifowanie zmniejsza ilość węgla wymaganego do spalania, bezpośrednio obniżając koszty paliwa. Na przykład nowoczesne sproszkowcy węglowe optymalizują proces szlifowania, zapewniając marnotrawstwo minimalnych energii. To nie tylko oszczędza pieniądze, ale także wspiera zrównoważone praktyki wytwarzania energii.

Możesz osiągnąć znaczne oszczędności kosztów, zajmując się nieefektywności w systemach młynów węglowych. Zaawansowane technologie, takie jak systemy monitorowania oparte na sztucznej inteligencji, pomagają zoptymalizować wykorzystanie materiałów, zmniejszając zużycie zasobów. Ponadto stabilizowanie operacji pieca poprzez wilgoć C Ontrol minimalizuje straty energii. Ulepszenia te przekładają się na niższe koszty operacyjne i zmniejszyły wpływ na środowisko.

Rozważ to:

- Systemy AI optymalizują użycie materiałów, utrzymując spójność w produkcie końcowym.

- Stabilizowanie operacji pieca poprzez kontrolę wilgoci zwiększa efektywność energetyczną.

- Skuteczne spalanie sproszkowanego węgla zmniejsza niespalone pozostałości, zmniejszając odpady.

Koncentrując się na tych obszarach, możesz osiągnąć równowagę między opłacalnością a odpowiedzialnością środowiskową.

Regularna konserwacja i mowa systemów młynów węglowych są niezbędne dla długoterminowej wydajności. Zaniedbanie tych aspektów może prowadzić do awarii sprzętu, zwiększenia przestojów i wyższych kosztów operacyjnych. Uaktualnienie przestarzałe komponenty zapewniają, że twój młyn węglowy działa przy szczytowej wydajności, wspierając spójną produkcję cementu.

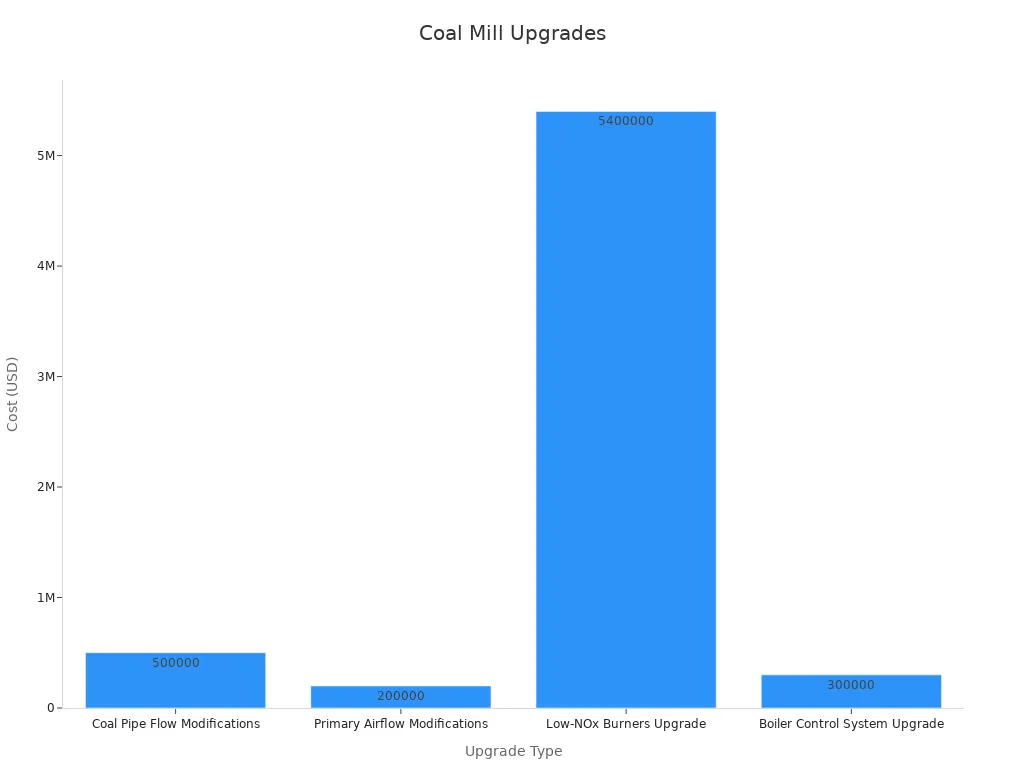

Wysiłki modernizacyjne często obejmują znaczne inwestycje, ale korzyści przewyższają koszty. Na przykład:

| Typ aktualizacji | Oszacowanie kosztów | Korzyści |

|---|---|---|

| Modyfikacje przepływu rur węglowych | $500,000 | Zapewnia równy przepływ węgla do palników, poprawiając stosunki od powietrza do Fu. |

| Podstawowe modyfikacje przepływu powietrza | $200,000 | Zwiększa wydajność poprzez rozwiązywanie spadku ciśnienia to Sues. |

| Ulepszenie palników o niskiej nox | $5,400,000 | Zmniejsza emisję NOx, poprawia spalanie i poprawia wydajność kotła. |

| Ulepszenie systemu sterowania kotłem | $300,000 | Zwiększa wydajność kotła i zmniejsza zużycie energii wentylatora. |

| Całkowity szacowany koszt | $6,400,000 | Kompleksowe ulepszenia prowadzą do znacznych oszczędności operacyjnych i poprawy wydajności. |

Takie ulepszenia poprawiają wydajność spalania, zmniejszają emisję i przedłużają żywotność twojego sprzętu. Regularna konserwacja odgrywa również istotną rolę. Sprawdzając elementy szlifowania, czyszczenie wentylatorów gorącego powietrza i monitorując systemy hydrauliczne, możesz zapobiec nieoczekiwanym problemom i działaniu płynnych operacji.

Wskazówka: Zaplanuj rutynowe kontrole konserwacji w celu wcześniejszego zidentyfikowania potencjalnych problemów. To proaktywne podejście minimalizuje przestoje i maksymalizuje wydajność.

Inwestowanie w konserwację i mnóstwo nie tylko zwiększa wydajność młynów węglowych, ale także wspiera zrównoważoną produkcję cementu. Wysiłki te pomagają zachować konkurencję w szybko rozwijającej się branży.

Składniki młyna węglowego są kręgosłupem wydajnej produkcji cementu. Każda część, od szlifowania wałków po systemy hydrauliczne, odgrywa rolę w zapewnieniu spójnego przygotowania paliwa i transferu energii. Bez nich utrzymanie stabilności pieca i jakości cementu staje się prawie niemożliwe.

Aby zoptymalizować operacje, musisz skupić się na kluczowych parametrach:

- Utrzymuj temperatury wlotu na gorące powietrze poniżej 315 ° C i temperatury wylotowe poniżej 90 ° C, aby uniknąć zagrożeń.

- Upewnij się, że prędkości kanałów przekraczają 25 m/s, aby zapobiec gromadzeniu się materiału i ryzyku pożaru.

- Kontroluj prędkości zasilania pieca dla stałego zapotrzebowania na energię i prawidłowe tworzenie klinkieru.

Skuteczne działanie młyna węglowego nie tylko zwiększa jakość cementu, ale także zmniejsza koszty i wpływ na środowisko. Priorytetem jest konserwacja i modernizacja, możesz osiągnąć długoterminowy sukces w produkcji cementu.

Młyn węglowy zmierza surowy węgiel w drobne cząstki, dzięki czemu nadaje się do spalania w piecach cementowych. Proces ten zapewnia, że piec osiąga wysokie temperatury potrzebne do produkcji klinkierów. Skuteczne młyny węglowe poprawiają jakość paliwa i zmniejszają zużycie energii.

Średniej prędkości młyny węglowe, takie jak młyn o średnim prędkości, wydajność i pojemność bilansu. Działają przy umiarkowanych prędkościach, skutecznie szlifując węgiel, jednocześnie zużywając mniej energii. Natomiast nisko prędkości młynów węglowych obsługują większe kawałki węgla, a szybkie młyny węglowe koncentrują się na drobniejszym mieleniu.

Spójna wielkość cząstek węgla zapewnia skuteczne spalanie w sproszkowanym palniku węgla. Jednolite cząstki płoną równomiernie, zapewniając stabilne ciepło dla pieca. Nieregularne rozmiary mogą powodować niepełne jon spalania, zmniejszając wydajność i zwiększenie odpadów.

Sproszkowany separator węglowy zapewnia, że tylko drobne cząsteczki węgla docierają do sproszkowanego silosu węglowego. Oddziela duże cząsteczki, odsyłając je z powrotem do rolenia. Proces ten poprawia wydajność spalania i zmniejsza emisję.

Młyna węglowe dostarczają drobno mielone węgiel do kotłów opalanych węglem o dużej pojemności. Zapewnia to wydajne spalanie, maksymalizując moc wyjściową. Właściwie funkcjonujące młyny zmniejszają odpady paliwa i obsługują stabilne operacje kotła.