Przemysł wydobywczy działa w najtrudniejszych warunkach. Sprzęt górniczy jest stale poddawany ekstremalnym warunkom, takim jak materiały ścierne, duże siły udarowe i ciągła praca. W rezultacie zużycie maszyn jest nieuniknione. Rozwiązania odporne na zużycie odgrywają kluczową rolę w zapewnieniu wydajnego działania sprzętu górniczego, skróceniu przestojów i minimalizacji kosztów konserwacji. W tym artykule omówiono różnerozwiązania odporne na zużyciedostosowane do potrzeb przemysłu wydobywczego, od zaawansowanych materiałów po techniki produkcyjne i ich wpływ na wydajność i opłacalność.

Zużycie sprzętu górniczego następuje na skutek naprężeń mechanicznych, które powstają w wyniku ciągłej pracy w trudnych warunkach. Do podstawowych rodzajów zużycia zalicza się zużycie ścierne, które występuje, gdy twarde cząstki ocierają się lub ścierają o powierzchnie sprzętu; zużycie udarowe, spowodowane dużymi siłami podczas kruszenia i mielenia materiałów; oraz zużycie korozyjne, które wynika z narażenia na działanie środków chemicznych, wilgoci lub środowisk o wysokiej temperaturze.

Do kluczowych elementów sprzętu górniczego, które są podatne na zużycie, należą kruszarki, młyny, przenośniki taśmowe, koparki i koparki. Na przykład kruszarki narażone są na zużycie ścierne spowodowane minerałami i skałami, podczas gdy systemy przenośników są podatne na uderzenia i zużycie ścierne podczas transportu ciężkich materiałów. Skumulowany wpływ zużycia tych komponentów może prowadzić do zmniejszenia wydajności, zwiększonego zużycia energii i kosztownych przestojów.

Dobór materiałów na części eksploatacyjne ma kluczowe znaczenie dla maksymalizacji żywotności i wydajności sprzętu górniczego. W przemyśle wydobywczym powszechnie stosuje się kilka zaawansowanych materiałów ze względu na ich odporność na trudne warunki panujące w kopalniach:

Stal o wysokiej zawartości chromu:Materiał ten jest wysoce odporny na ścieranie i jest powszechnie stosowany w kruszarkach, młynach i urządzeniach do mielenia. Jego twardość i odporność na zużycie sprawiają, że jest to doskonały wybór do elementów narażonych na działanie silnych materiałów ściernych.

Węglik wolframu:Znany ze swojej ekstremalnej twardości, węglik wolframu idealnie nadaje się do części narażonych na silne uderzenia, takich jak młoty kruszarki lub wiertła. Odporność na zużycie zapewnia długotrwałą trwałość w warunkach dużych naprężeń.

Stal wysokomanganowa:Często stosowana w częściach narażonych zarówno na silne uderzenia, jak i ścieranie, takich jak tuleje kruszarek, młoty i kule mielące, stal wysokomanganowa ma doskonałą wytrzymałość i właściwości utwardzania.

Ceramika i kompozyty ceramiczne:Ceramikę często wykorzystuje się w górnictwie, w którym występują środowiska o wysokiej temperaturze i środowisku ściernym. Ceramiczne wkładki i powłoki zapewniają wyjątkową odporność na zużycie i są stosowane w częściach narażonych na ekstremalne warunki, takich jak cyklony, pompy i zsypy.

Guma i poliuretan:Guma i poliuretan są szeroko stosowane na wykładziny odporne na zużycie w urządzeniach transportu górniczego, takich jak zsypy i rury. Materiały te pomagają pochłaniać wstrząsy i zmniejszać zużycie sprzętu obsługującego materiały ziarniste.

Stopy stali hartowanej:Stopy stali utwardzane za pomocą obróbki cieplnej lub powłok powierzchniowych zapewniają dobrą równowagę między twardością a wytrzymałością, dzięki czemu nadają się do narzędzi górniczych, mediów szlifierskich i części eksploatacyjnych narażonych zarówno na ścieranie, jak i uderzenia.

W górnictwie kruszarki odgrywają kluczową rolę w rozbijaniu twardych skał i rud. Każdy typ kruszarki stawia czoła innym wyzwaniom związanym ze zużyciem, a wybór odpowiednich rozwiązań odpornych na zużycie ma kluczowe znaczenie dla wydłużenia żywotności sprzętu i poprawy wydajności.

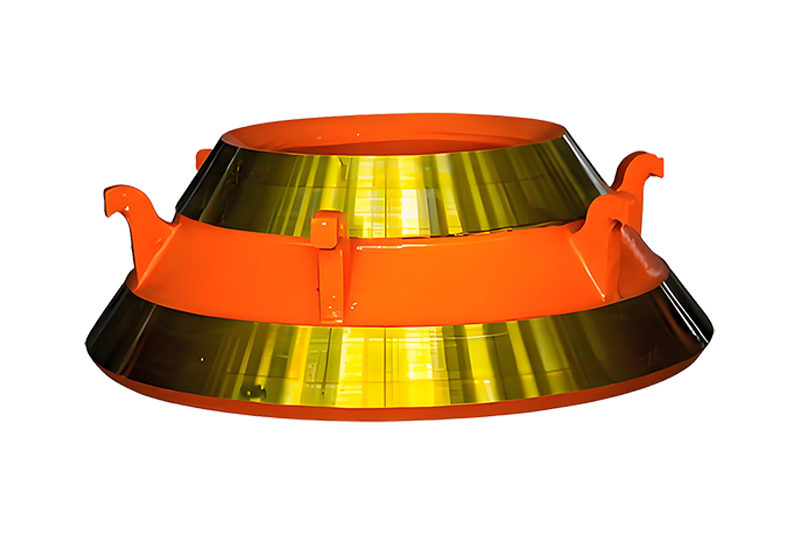

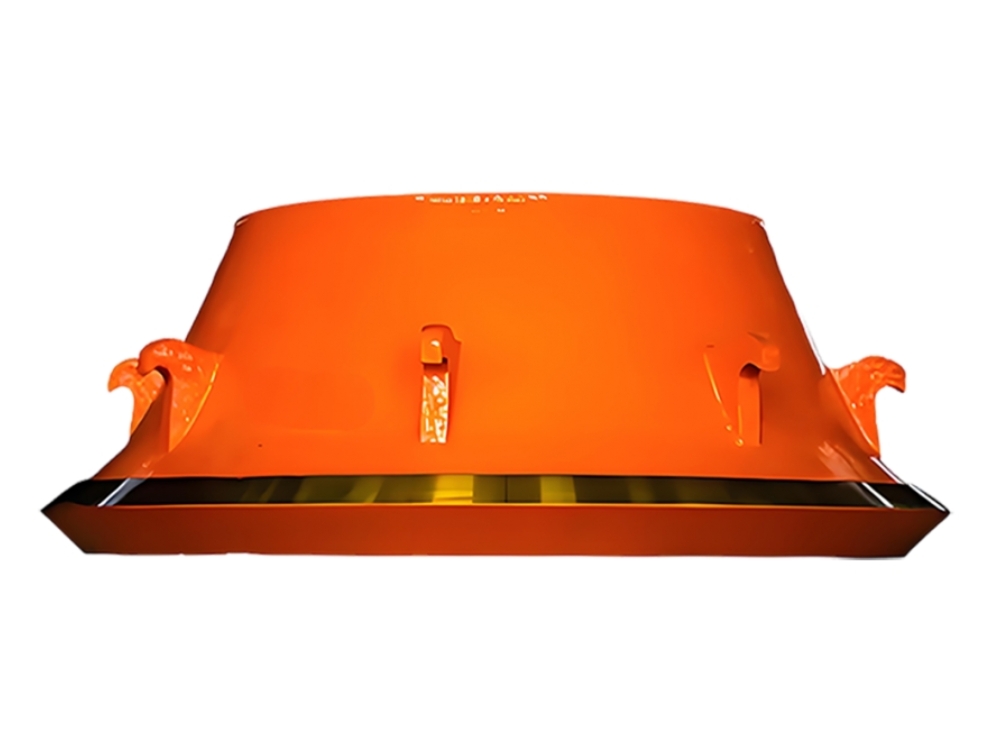

Kruszarki stożkowe wytrzymują duże siły ściskające i ścierne, zwłaszcza na płaszczu i wklęsłych wykładzinach.

Przybory:Stal wysokomanganowa (12-14% Mn) jest powszechnie stosowana ze względu na jej zdolność do utwardzania się. Można również zastosować powłoki z węglika wolframu, aby zwiększyć odporność na zużycie.

Rozwiązania:Stosowanie materiałów kompozytowych i gumowych okładzin może jeszcze bardziej poprawić trwałość. Regularne monitorowanie zużycia pomaga zoptymalizować cykl wymiany.

Kruszarki udarowe służą do kruszenia bardziej miękkich materiałów i podlegają działaniu dużych sił udarowych, powodujących zużycie listew udarowych i płyt udarowych.

Przybory:Na listwy udarowe stosuje się żeliwo wysokochromowe, a na płyty udarowe – stal martenzytyczną. Wkładki z węglika wolframu zwiększają twardość.

Rozwiązania:Wieloczęściowe wkładki i regulowane elementy konstrukcyjne mogą pomóc zmniejszyć zużycie. Monitorowanie zużycia za pomocą czujników drgań może poprawić wydajność i wydłużyć żywotność części.

Kruszarki szczękowe radzą sobie zarówno z ściskaniem, jak i ścieraniem, zwłaszcza na stałych i ruchomych płytach szczęk.

Przybory:Stal wysokomanganowa jest standardem ze względu na swoje właściwości utwardzania przez zgniot. Niektórzy używają mieszanki manganu i chromu, aby zapewnić dodatkową trwałość.

Rozwiązania:Specjalnie zaprojektowane tuleje i regularne przeglądy pomagają zmniejszyć zużycie. Właściwe smarowanie i regulacja posuwu mogą również wydłużyć żywotność części.

Kruszarki żyracyjne są podobne do kruszarek stożkowych, ale są większe i wykorzystywane do kruszenia drugiego lub trzeciego stopnia.

Przybory:Na płaszcz i wklęsłość zwykle używa się stali wysokomanganowej. Węglik wolframu i stopy o wysokiej zawartości chromu zapewniają dodatkową odporność na zużycie.

Rozwiązania:Hydrauliczne systemy regulacji pozwalają na lepszą kontrolę zużycia i wydajności. Konserwacja predykcyjna może pomóc w określeniu, kiedy należy wymienić zużyte części.

Produkcja części odpornych na zużycie wymaga specjalistycznych technik zapewniających wytrzymałość tych części w ekstremalnych warunkach, z jakimi spotykają się w zastosowaniach górniczych. Techniki te obejmują:

Obróbka cieplna:Procesy obróbki cieplnej, takie jak hartowanie, odpuszczanie i normalizowanie, służą do zwiększenia twardości, wytrzymałości i trwałości komponentów górniczych. Na przykład części stalowe są często poddawane obróbce cieplnej, aby poprawić ich odporność na zużycie i zapewnić, że wytrzymają siły ścierne i udarowe.

Technologie powlekania powierzchni:Techniki powlekania, takie jak powłoki węglikowe i chromowanie, stosuje się w celu zwiększenia twardości powierzchni części i ochrony ich przed korozją i zużyciem. Powłoki te zapewniają trwałą warstwę powierzchniową, która jest w stanie wytrzymać trudne warunki pracy.

Produkcja przyrostowa (druk 3D):Coraz częściej wykorzystuje się produkcję przyrostową do wytwarzania niestandardowych części odpornych na zużycie. Druk 3D pozwala na produkcję skomplikowanych i skomplikowanych komponentów, które są dostosowane do konkretnych potrzeb sprzętu górniczego.

Zaawansowane techniki odlewania i kucia:Do produkcji części eksploatacyjnych o zwiększonej wytrzymałości i odporności na zużycie stosuje się zaawansowane metody odlewania i kucia. Metody te idealnie nadają się do wytwarzania wysokiej jakości, trwałych komponentów, które spełniają wysokie wymagania przemysłu wydobywczego.

Skuteczna konserwacja i terminowa wymiana części zużywalnych są niezbędne do minimalizacji przestojów i utrzymania optymalnej wydajności sprzętu. Regularne inspekcje i monitorowanie, takie jak analiza drgań i kontrola temperatury, mogą pomóc w identyfikacji wczesnych oznak zużycia i zapobieganiu kosztownym awariom.

Konserwacja predykcyjna wykorzystująca IoT i uczenie maszynowe staje się coraz bardziej popularna, umożliwiając firmom wydobywczym prognozowanie zużycia i planowanie wymian przed wystąpieniem awarii. Wdrożenie strategii proaktywnej konserwacji pomaga przedłużyć żywotność sprzętu i zmniejszyć ogólne koszty konserwacji.

Przemysł wydobywczy w coraz większym stopniu koncentruje się na zrównoważonym rozwoju, a rozwiązania odporne na zużycie nie są wyjątkiem. Trwałe i trwałe części pomagają zmniejszyć ilość odpadów poprzez zmniejszenie częstotliwości wymian i zmniejszenie zużycia materiałów. Dodatkowo rośnie tendencja do stosowania materiałów przyjaznych dla środowiska i recyklingu zużytych części, aby zminimalizować wpływ na środowisko.

Rozwiązania odporne na zużycie są niezbędne do utrzymania wydajności i produktywności sprzętu górniczego. Wybierając odpowiednie materiały, wdrażając zaawansowane techniki produkcyjne i przestrzegając skutecznych strategii konserwacji, firmy wydobywcze mogą skrócić przestoje, wydłużyć żywotność sprzętu i zoptymalizować wydajność operacyjną. Dzięki ciągłemu postępowi w materiałoznawstwie i technologii przyszłość rozwiązań odpornych na zużycie w górnictwie wygląda obiecująco, oferując nowe możliwości w zakresie zrównoważonego rozwoju, opłacalności i innowacji. Inwestycja w te rozwiązania to nie tylko praktyczna konieczność, ale strategiczny krok zapewniający długoterminowy sukces i rentowność działalności wydobywczej.