Części do zużycia kruszenia są niezbędne dla wydajności i trwałości maszyn używanych w wydobywaniu i konstrukcji. Te elementy bezpośrednio wpływają na to, jak dobrze działa Twój sprzęt w wymagających warunkach. Ich optymalizacja może prowadzić do mierzalnych korzyści:

Zwiększona fragmentacja z wybuchu poprawia wydajność kruszenia i obniża zużycie energii.

Strategie wybuchania wysokiej energii zwiększają wydajność i obniżają koszty operacyjne.

Dostosowanie parametrów wybuchu minimalizuje zatrzymania maszyn, zmniejszając niepotrzebne wydatki.

Dane numeryczne dodatkowo podkreślają ich znaczenie. W kopalni Milpillas w Meksyku zoptymalizowane części zużycia rozszerzyło życie wklęsły od sześciu miesięcy do dwóch lat, eliminując częste relines. Podobnie kopalnia Finlandii Terrafame zyskała dodatkowe pięć dni pracy rocznie dzięki ulepszeniom życia. Przykłady te podkreślają, w jaki sposób kruszące części zużycia zmniejszają przestoje i zmaksymalizują wydajność.

Części kruszenia to elementy zaprojektowane tak, aby wytrzymać intensywne zużycie spowodowane zmiażdżeniem materiałów ściernych, takich jak skały, rudy i minerały. Części te obejmują takie elementy, jak wkładki, płaszcze i młoty, które mają bezpośredni kontakt z przetwarzanymi materiałami. Ich głównym celem jest ochrona maszyn przy jednoczesnym zapewnieniu wydajnych operacji kruszenia. Regularne monitorowanie profili zużycia pomaga producentom opracowywać zoptymalizowane wkładki, poprawić wydajność sprzętu i rozszerzając żywotność części.

Części do noszenia kruszenia odgrywają kluczową rolę w funkcjonalności sprzętu kruszenia. Trwają ciągłe tarcie i wpływ, co czyni je niezbędnymi do utrzymania wydajności operacyjnej. Używając trwałych i dobrze zaprojektowanych części zużycia, możesz skrócić przestoje i poprawić ogólną wydajność maszyny. Na przykład modułowy wirnik i systemy narzędzi zwiększają wydajność i przedłuży żywotność części zużycia. Ponadto innowacje w częściach niszczycielskich pomagają obniżyć koszty operacyjne i poprawić wydajność. Właściwy wybór i utrzymanie tych części może znacząco wpłynąć na rentowność operacji.

W branży jest powszechnie stosowane kilka rodzajów części kruszących, z których każdy służy określony cel. Należą do nich:

Tabliczki szczęki: Znaleziono w kruszeniach szczęki, miażdżą materiały poprzez wywieranie nacisku.

Płaszcze i wklęsły: Stosowane w kruszarkach stożkowych pomagają zmierzać materiały w mniejsze rozmiary.

Dmuchaj: Znaleziono w kruszarkach uderzenia, rozkładają materiały poprzez uderzenie szybkie.

Wkładki: Chroń wnętrze kruszenia przed zużyciem.

Hammers: Używany w młynach młotkowych, kruszają materiały, wielokrotnie uderzając je.

Konfigurowalne konfiguracje oparte na określonych materiałach mogą dodatkowo zwiększyć wydajność tych części. Nowe materiały i projekty również poprawiają ich trwałość, co prowadzi do niższych kosztów operacyjnych i skrócenia czasu przestoju.

Wysokiej jakości części kruszącego zużycia bezpośrednio wpływają na wydajność maszyny. Komponenty te zapewniają, że Twój sprzęt działa wydajnie, nawet w ekstremalnych warunkach. Na przykład FLSMIDTH wdrożył części zużycia premium w swoich systemach, co spowodowało 7% wzrost przepustowości. Ponadto główna kopalnia złota zoptymalizowała swoją kruszarkę witrową za pomocą zaawansowanych części zużycia, co czterokrotnie jej żywotność. Te ulepszenia podkreślają, w jaki sposób odpowiednie części zużycia mogą wygrywać wydajność i zmniejszyć potrzeby konserwacji.

Kiedy używasz trwałych i dobrze zaprojektowanych części zużycia, maszyna może obsłużyć wyższe obciążenia bez uszczerbku dla wydajności. Oznacza to mniej przerw i gładszych operacji, co pozwala konsekwentnie osiągnąć cele produkcyjne.

Części do noszenia kruszenia odgrywają kluczową rolę w przedłużeniu życia sprzętu. Używając materiałów opornych na zużycie, możesz chronić swoją maszynę przed ciągłym tarciem i uderzeniem spowodowanym zmiażdżeniem materiałów ściernych. Zmniejsza to ryzyko uszkodzenia i zapewnia, że sprzęt pozostaje funkcjonalny przez dłuższy czas.

Poniższa tabela ilustruje korzyści płynące z korzystania z wysokiej jakości części zużycia:

| Korzyść | Opis |

|---|---|

| Wydłużenie żywotności sprzętu | Zastosowanie materiałów odpornych na zużycie dramatycznie wydłuża żywotność maszyn. |

| Skrócony przestoje | Innowacje minimalizują awarie, co prowadzi do mniejszego przestoju w operacjach. |

| Niższe koszty wymiany | Zwiększona trwałość zmniejsza częstotliwość i koszty związane z wymianami części. |

| Ulepszona wydajność operacyjna | Zaawansowane materiały zwiększają wydajność w ekstremalnych warunkach, utrzymując wydajność. |

| Zrównoważony rozwój środowiska | Zmniejszone wymiany części obniżają wpływ na środowisko poprzez recykling i przedłużoną żywotność. |

Inwestując w trwałe części kruszenia, nie tylko przedłużasz żywotność swoich maszyn, ale także przyczyniasz się do bardziej zrównoważonej i opłacalnej operacji.

Optymalne części kruszenia mogą znacznie obniżyć koszty operacyjne. Na przykład zakład koncentracyjny Bolilyna Kylylahti zainstalował nowe kruszarki, które zmniejszyły wydatki części zużycia. Podobnie, kruszarka szokująca C130 i kruszarka stożka GP330 odnotowano z powodu obniżenia kosztów części zamiennych, co stanowi kluczowy czynnik poprawy ogólnej wydajności.

Po zmniejszeniu częstotliwości wymiany części oszczędzasz pieniądze zarówno na materiałach, jak i siła roboczej. Ponadto mniej awarii oznacza mniej przestojów, co pozwala utrzymać stałą produkcję i unikać kosztownych opóźnień. Z czasem te oszczędności mogą się sumować, dzięki czemu części noszenia wysokiej jakości jest inteligentną inwestycją w każdą operację.

Odporność na trwałość i odporność na zużycie są kluczowymi cechami wysokiej jakości kruszących części zużycia. Komponenty te muszą znosić ciągłe tarcie, uderzenie i ścieranie podczas operacji kruszenia. Aby ocenić ich trwałość, producenci polegają na rygorystycznych testach laboratoryjnych. Na przykład:

| Typ testu | Opis |

|---|---|

| Testy zużycia ściernego | Obejmuje suche sand, zużycie ścierne gumowe, Taber Abraser i wiele innych. |

| Testy zużycia uderzenia | Obejmuje testy skomplikowania uderzeń uderzeniowych i uderzenia uderzenia w piłkę na piłkę. |

| Standardowe testy ASTM | Kilka testów jest uznawanych za standardy ASTM, zapewniając niezawodność i spójność wyników. |

| Nowe testy | Obejmuje testy takie jak skierowanie uderzenia uderzenia w piłkę i szybki wpływ na uderzenie opracowane przez Biuro. |

Testy te zapewniają, że części zużycia mogą wytrzymać ekstremalne warunki, zmniejszając potrzebę częstego wymiany. Wybierając części ze sprawdzoną odpornością na zużycie, możesz zminimalizować przestoje i zachować spójną wydajność.

Kompozycja materialna części kruszących zużycia wpływa bezpośrednio na ich siłę i długowieczność. Części wysokiej jakości są wytwarzane z materiałów, które są odporne na naprężenie, nakłucie i pękanie. Poniższa tabela podkreśla kluczowe czynniki wpływające na wydajność materiału:

| Czynnik | Opis | Odniesienie |

|---|---|---|

| Wytrzymałość na rozciąganie | Maksymalne naprężenie, które materiał może wytrzymać podczas rozciągania lub ciągnięcia. | Ali i in. (2018) |

| Siła nakłucia | Zdolność materiału do odporności na penetrację ostrym obiektem. | Chen i in. (2011) |

| Pękająca siła | Zdolność materiału do wytrzymania ciśnienia bez pęknięcia. | Tabaei i odtwarzane (2008) |

| Splot struktury | Różne techniki tkania, które wpływają na ogólną siłę i trwałość. | Thiruchitrambalam i in. (2020) |

Wybierając części zużycia o optymalnym składzie materiału, upewnij się, że sprzęt może poradzić sobie z wymagającymi obciążeniami bez uszczerbku dla wydajności.

Projekt i kompatybilność kruszących części zużycia znacząco wpływają na ich wydajność. Dobrze zaprojektowane części bezproblemowo pasują do maszyny, zmniejszając wskaźniki zużycia i koszty utrzymania. Na przykład wysokie płyty manganu są znane ze swojej zdolności do zwiększania długowieczności i wydajności. Współpraca między zespołami mechanicznymi i operacyjnymi odgrywa również istotną rolę w optymalizacji wydajności części zużycia. Gdy zespoły współpracują, mogą zidentyfikować najlepsze projekty dla określonych zastosowań, co prowadzi do obniżonych kosztów konserwacji i poprawy wydajności operacyjnej.

Wybór części zużycia, które są zgodne ze specyfikacjami sprzętu, zapewnia płynne operacje i maksymalizuje produktywność. Zawsze priorytetowo traktuj kompatybilność, aby uniknąć niepotrzebnego zużycia maszyny.

Wybór odpowiednich części zużycia kruszenia zaczyna się od zrozumienia potrzeb operacyjnych. Każda operacja jest wyjątkowa, a identyfikacja określonych wymagań zapewnia optymalną wydajność. Rozważ następujące czynniki:

Warunki operacyjne: Oceń rodzaj materiału, który przetwarzasz, jego rozmiar paszy i pożądany produkt końcowy. Te szczegóły pomagają określić najbardziej odpowiednią część części zużycia.

Miażdżące cele: Zdefiniuj swoje cele, takie jak osiągnięcie określonego rozmiaru lub kształtu produktu, aby wyrównać części zużycia do swoich celów.

Zalecenia producenta: Zapoznaj się z wytycznymi producenta dla kompatybilnych projektów części zużycia. Te zalecenia często optymalizują wydajność i zmniejszają zużycie.

Kluczowe jest zdefiniowanie najwyższego rozmiaru kanału i ogólnej grandacji paszowej. Ten krok zapewnia wybrać odpowiednią konfigurację i otwieranie pasz, zapobiegając przedwczesnemu zużyciu i poprawie wydajności.

Aby dalej udoskonalić swój wybór, wykonaj następujące kroki:

1. Zdefiniuj rozmiar zasilania i specyfikacje z góry.

2. Udostępnij dane operacyjne dostawcy części zużycia.

3. Rozważ skład materiału, wytrzymałość na ściskanie i właściwości chemiczne.

Dostosowanie części zużycia do określonych procesów i zastosowań może znacznie zwiększyć wydajność kruszarki. Gromadzenie danych, symulacje i analizy ekspertów często prowadzą do niestandardowych rozwiązań, które maksymalizują wydajność.

Jakość części kruszących zużycia zależy w dużej mierze od producenta. Niezawodny dostawca zapewnia trwałość, kompatybilność i wydajność. Oceniając producentów, skup się na tych aspektach:

Standardy materialne: Wysokiej jakości części zużycia wykorzystują materiały, które są odporne na stres, ścieranie i uderzenie. Poszukaj certyfikatów lub wyników testów, które weryfikują siłę materiału.

Procesy produkcyjne: Zaawansowane techniki produkcyjne, takie jak obróbka cieplna i precyzyjna obróbka, poprawia trwałość części zużycia.

Obsługa klienta: Dobry producent zapewnia wsparcie techniczne, pomagając wybrać odpowiednie części i oferując porady dotyczące konserwacji.

Współpraca z renomowanym producentem zapewnia, że otrzymujesz części, które spełniają Twoje wymagania operacyjne. To partnerstwo może również prowadzić do innowacji, takich jak rozwiązania wykonane przez dostosowane dla konkretnego sprzętu.

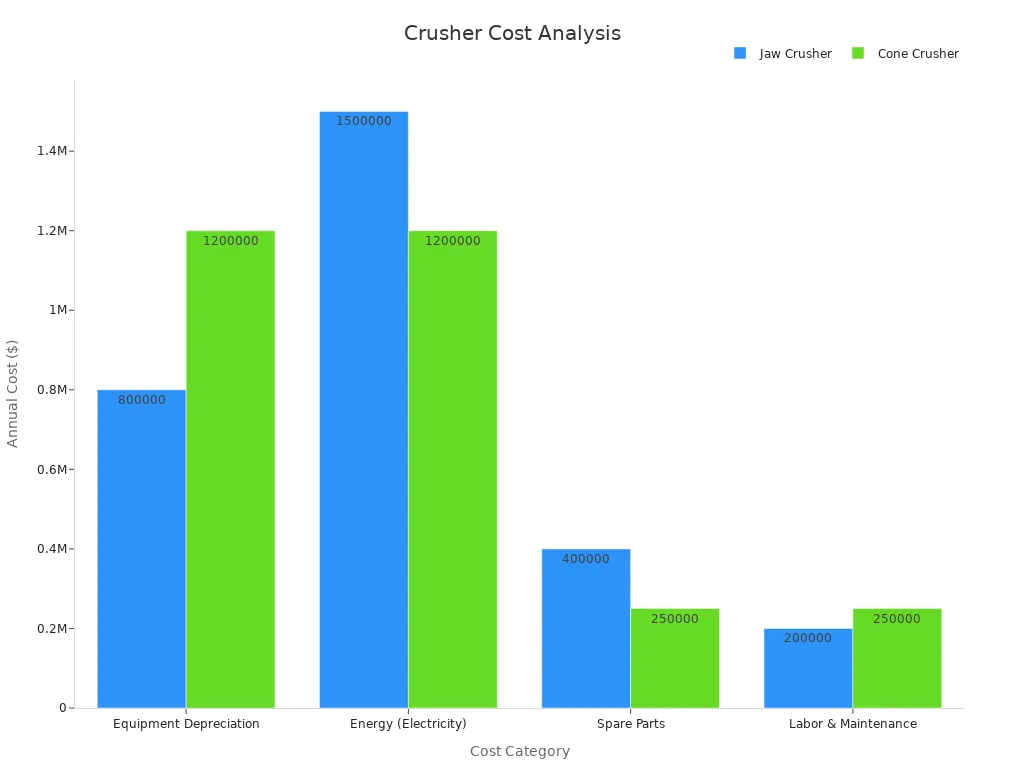

Równoważenie kosztów i wydajności są niezbędne przy wyborze kruszących części zużycia. Chociaż części wysokiej jakości mogą mieć wyższy koszt z góry, często obniżają długoterminowe wydatki, minimalizując przestoje i częstotliwość wymiany. Poniższa tabela ilustruje roczne koszty kruszenia szczęki i stożka:

| Kategoria kosztów | Mruczyciel szczęki (roczny) | Stola Crusher (roczna) |

|---|---|---|

| Amortyzacja sprzętu | $800,000 | $1,200,000 |

| Energia (energia elektryczna) | $1,500,000 | $1,200,000 |

| Części zapasowe | $400,000 | $250,000 |

| Praca i konserwacja | $200,000 | $250,000 |

| Całkowity koszt | $2,900,000 | $2,900,000 |

5-letni TCO: Kruszarki stożkowe stają się opłacalne po 3 roku ze względu na niższe koszty energii i konserwacji.

Podczas oceny kosztów rozważ całkowity koszt własności (TCO). Ta metryka obejmuje nie tylko cenę zakupu, ale także zużycie energii, konserwację i przestoje. Na przykład kruszarki stożkowe mogą mieć wyższe koszty początkowe, ale z czasem stać się bardziej ekonomiczne ze względu na ich wydajność.

Inwestowanie w wysokiej jakości części zużycia zapewnia stałą wydajność i zmniejsza koszty operacyjne. Dzięki równoważeniu kosztów i wydajności możesz osiągnąć długoterminową rentowność i sukces operacyjny.

Regularne kontrole są niezbędne do utrzymania wydajności kruszących części zużycia. Kontrole te pomagają zidentyfikować potencjalne problemy, zanim eskalują w kosztowne naprawy. Na przykład 1000-godzinna inspekcja operacyjna zwykle zajmuje do dwóch godzin podczas pracy lub cztery do sześciu godzin podczas wyłączenia. Ta kontrola koncentruje się na przeglądu ogólnego stanu sprzętu, w tym kluczowych elementów zużycia, bez wymagania demontażu. Z drugiej strony roczne główne inspekcje obejmują bardziej szczegółową ocenę głównych komponentów i mogą potrwać od jednego do dwóch dni. Te zaplanowane kontrole zapewniają, że części zużycia pozostają w optymalnym stanie, zmniejszając ryzyko nieoczekiwanych przestojów.

| Typ inspekcji | Czas trwania (działający) | Czas trwania (zamknięcie) | Opis |

|---|---|---|---|

| 1000 godzin kontroli operacyjnej | Do 2 godzin | 4-6 godzin | Ogólny przegląd stanu sprzętu, w tym kluczowe elementy zużycia bez demontażu. |

| Noś inspekcję wymiany | Nie dotyczy | Nie dotyczy | Dogłębna inspekcja podczas wymiany zużycia, pokrycia misek, wklęsników i innych elementów. |

| Coroczna główna inspekcja | 1-2 dni | Nie dotyczy | Szczegółowa ocena głównych elementów z pomiarami, planowanie zmiany części zużycia. |

Rozpoznanie, kiedy wymienić miażdżące części zużycia, może zaoszczędzić na kosztownych awariach. Typowe objawy obejmują widoczne zużycie na płytkach szczęki, zmniejszoną wydajność kruszenia oraz nietypowe wibracje lub dźwięki podczas pracy. Jeśli zauważysz te problemy, nadszedł czas, aby umówić się na wymianę. Badania pokazują, że skuteczne praktyki podtrzymujące mogą znacznie skrócić czas przestojów. Na przykład operacje konserwacyjne maszyn wydobywczych, takie jak łopaty linowe, są często wykonywane w mniej niż 45 godzin, z 80% sfinalizowanym w ramach jednej zmiany roboczej. Podkreśla to znaczenie terminowych wymiany i wydajnej logistyki w minimalizacji opóźnień.

Zgodnie z zalecanymi przez branżą praktyki konserwacji zapewnia długowieczność twoich miażdżących części zużycia. Codzienne kontrole powinny obejmować sprawdzanie luźnych śrub, sprawdzanie płyt szczęki i smarowanie ruchomych części. Cotygodniowa konserwacja obejmuje kontrole wizualne płytek przełączających i wkładki do zużycia. Zadania miesięczne obejmują szczegółowe kontrole układów mechanicznych i poziomów oleju. Coroczny przegląd wymaga demontażu sprzętu w celu dokładnej kontroli i wymiany zużytych części. Kroki te nie tylko przedłużają żywotność twojego maszyny, ale także poprawiają wydajność operacyjną.

Codzienne inspekcje:Sprawdź luźne śruby, sprawdź płytki szczęki i smaruj ruchome części.

Cotygodniowa konserwacja:Przeprowadź inspekcje wizualne, sprawdź płytki przełączające i sprawdź wkładki zużycia.

Konserwacja miesięczna:Wykonaj szczegółowe kontrole układów mechanicznych i sprawdź poziomy oleju.

Coroczny przegląd:Demontować do kontroli i wymień części zużycia.

Przestrzegając tych najlepszych praktyk, możesz upewnić się, że części kruszenia pozostają w doskonałym stanie, zmniejszając przestoje i koszty operacyjne.

Części do noszenia kruszenia są niezbędne do utrzymania wydajności i trwałości maszyny. Komponenty wysokiej jakości skracają przestoje, wydłużają żywotność sprzętu i poprawia ogólną wydajność. Na przykład stosowanie średniej stali węglowej z regulacjami chromu i krzemem zwiększa odporność na zużycie i trwałość. Nowoczesne maszyny z regulowanymi ustawieniami pozwalają również dostosować wydajność, zapewniając efektywność energetyczną i oszczędności kosztów. Dostosowywanie materiałów do określonych aplikacji dodatkowo zwiększa wydajność przy jednoczesnym zmniejszeniu zużycia. Wybierając odpowiednie części i właściwie je utrzymując, możesz zmaksymalizować potencjał sprzętu i osiągnąć długoterminowy sukces operacyjny.

Możesz zauważyć zmniejszoną wydajność kruszenia, nietypowe wibracje lub widoczne zużycie komponentów takich jak płytki szczęki lub wkładki. Znaki te wskazują, że części zbliżają się do końca ich życia i wymagają wymiany, aby utrzymać optymalną wydajność.

Powinieneś przeprowadzać codzienne kontrole wizualne i planować szczegółowe kontrole co 1000 godzin pracy. Coroczne kontrole są również niezbędne do oceny głównych elementów. Regularne kontrole pomagają zidentyfikować noszenie wczesnego noszenia i zapobiegać nieoczekiwanym przestojom.

Nie, powinieneś unikać używania ogólnych części. Każda maszyna ma określone wymagania. Korzystanie z niezgodnych części może prowadzić do słabej wydajności, zwiększonego zużycia i wyższych kosztów operacyjnych. Zawsze wybieraj części zaprojektowane dla swojego wyposażenia.

Skład materiału określa trwałość i odporność na stres. Materiały wysokiej jakości, takie jak stal manganu, zwiększają długowieczność. Projekt zapewnia kompatybilność ze sprzętem, zmniejszając szybkość zużycia i poprawę wydajności. Oba czynniki są kluczowe dla optymalnej wydajności.

Postępuj zgodnie z ścisłym harmonogramem konserwacji. Regularnie sprawdzaj części, wymień je w razie potrzeby i używaj wysokiej jakości komponentów. Właściwe smarowanie i unikanie przeciążenia sprzętu pomaga również przedłużyć żywotność części zużycia.