Części do noszenia młyna odgrywają kluczową rolę w utrzymywaniu płynnego działania sprzętu do mielenia. Komponenty wysokiej jakości zmniejszają zużycie, co pomaga uniknąć kosztownych napraw i przestojów. Badania pokazują, że narzędzia z zoptymalizowaną geometrią, takie jak T6, mają mniejsze zużycie i stres, poprawa wydajności i wydajności energetycznej. Z drugiej strony materiały niskiej jakości często prowadzą do częstych rozpadów i opóźnień produkcyjnych, szkodząc wydajności. Inwestując w trwałe części zużycia, możesz zwiększyć wydajność operacyjną i zaoszczędzić na kosztach długoterminowych.

Części do noszenia młyna są niezbędne do utrzymania operacji sprzętu. Gdy części zużycia są w dobrym stanie, zapewniają stałą dostępność maszyn, umożliwiając osiągnięcie celów produkcyjnych bez przerw. Regularne kontrole pomagają wcześnie zawierać problemy, uniemożliwiając niewielkie problemy z eskalacji w poważne awarie. Techniki takie jak analiza wibracji i obrazowanie termiczne zapewniają wgląd w czasie rzeczywistym w zakresie wydajności części, pomagając uniknąć nieoczekiwanych niepowodzeń. Strategie konserwacji predykcyjnej, takie jak monitorowanie danych opartych na AI, dodatkowo zwiększają dostępność maszyn poprzez identyfikację potencjalnych problemów przed zakłóceniem operacji.

Historyczny przegląd praktyk konserwacyjnych podkreśla korzyści z proaktywnych strategii:

- KontroleZmniejsz nieplanowane zatrzymanie i zmniejsz ryzyko.

- Konserwacja predykcyjnaZapewnia wyższą dostępność sprzętu poprzez wczesne rozwiązywanie problemów.

- Pakiety audytuZoptymalizuj zasoby produkcyjne i obniżyć koszty na tonę.

Priorytetowo traktując pielęgnację części, możesz zmaksymalizować czas pracy maszyny i utrzymać stały przepływ pracy.

Nieplanowane przestoje mogą mieć poważne konsekwencje finansowe dla operacji mielenia. Według doniesień branżowych duże zakłady produkcyjne tracą średnio 323 godziny produkcji, kosztując do 532 000 USD na godzinę. Sprowadza się to do oszałamiającego 172 milionów dolarów rocznych strat na roślinę. W przypadku mniejszych operacji koszty przestojów mogą nadal osiągnąć 125 000 USD za godzinę, a awarie zachodzą co miesiąc. Odroczona konserwacja często prowadzi do kosztownych napraw, ponieważ drobne problemy rosną w głównych niepowodzeniach.

Podejście reaktywne, takie jak konserwacja biegów do pojemności, powoduje częste zakłócenia i napięcie budżetu. Proaktywne pomiary, w tym rutynowe wymiany części zużycia, zmniejszają te ryzyko. Regularna obsługa przedłuża żywotność Twojego sprzętu, minimalizuje koszty naprawy i zapewnia nieprzerwaną produkcję. Inwestując w wysokiej jakości części noszenia młynów i utrzymując je prawidłowo, możesz uniknąć obciążenia finansowego nieoczekiwanych przestojów.

Konserwacja zapobiegawcza jest kluczem do przedłużenia żywotności części zużycia młyna. Regularne kontrole pomagają zidentyfikować wzorce zużycia i łez, umożliwiając rozwiązanie problemów, zanim doprowadzą one do awarii sprzętu. Utrzymanie szczegółowych danych konserwacyjnych pomaga w przewidywaniu, gdy części wymagają serwisowania, zapewnienie wydajności maszyny. Dane historyczne zapewniają również cenne wgląd w trendy wydajności, pomagając skutecznie planować przyszłą konserwację.

Środki zapobiegawcze oferują kilka korzyści:

- Zmniejszają przestoje, wcześnie łapiąc problemy.

- Oszczędzają koszty, unikając poważnych napraw i wymiany.

- Poprawiają bezpieczeństwo, minimalizując ryzyko wypadków.

Dobrze utrzymane części zużycia nie tylko zwiększają wydajność, ale także przyczyniają się do ogólnej trwałości sprzętu. Przyjmując podejście konserwacyjne zapobiegawcze, możesz zmaksymalizować wartość części noszenia młyna i zapewnić długoterminowy sukces operacyjny.

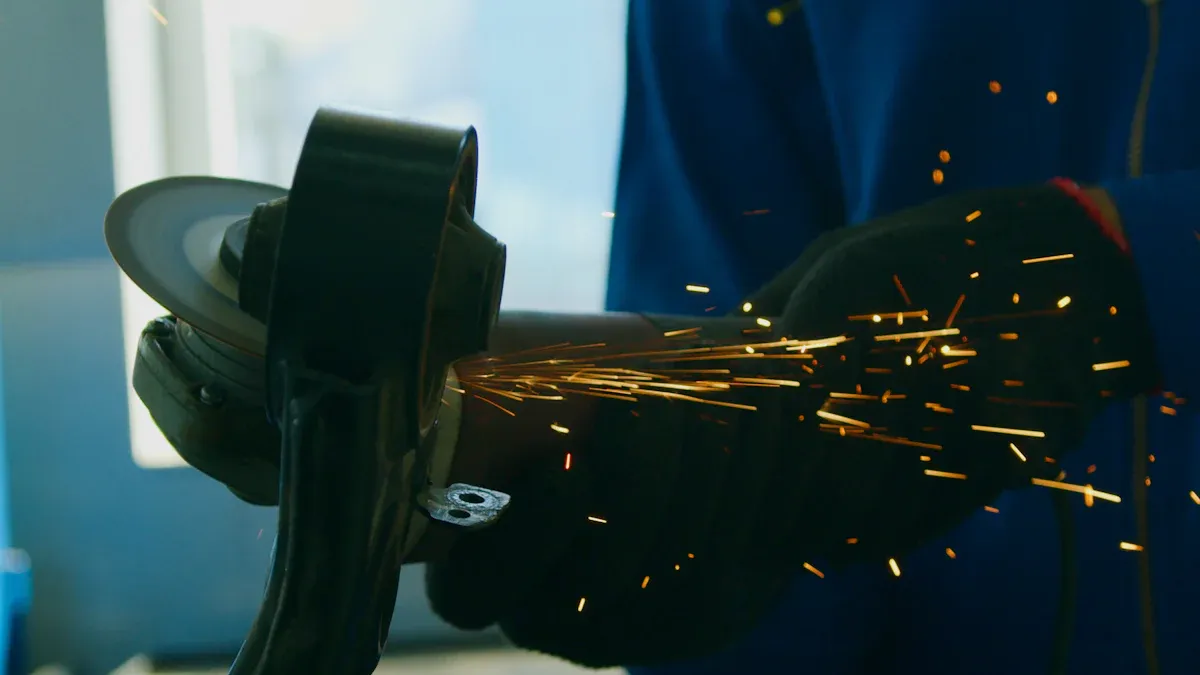

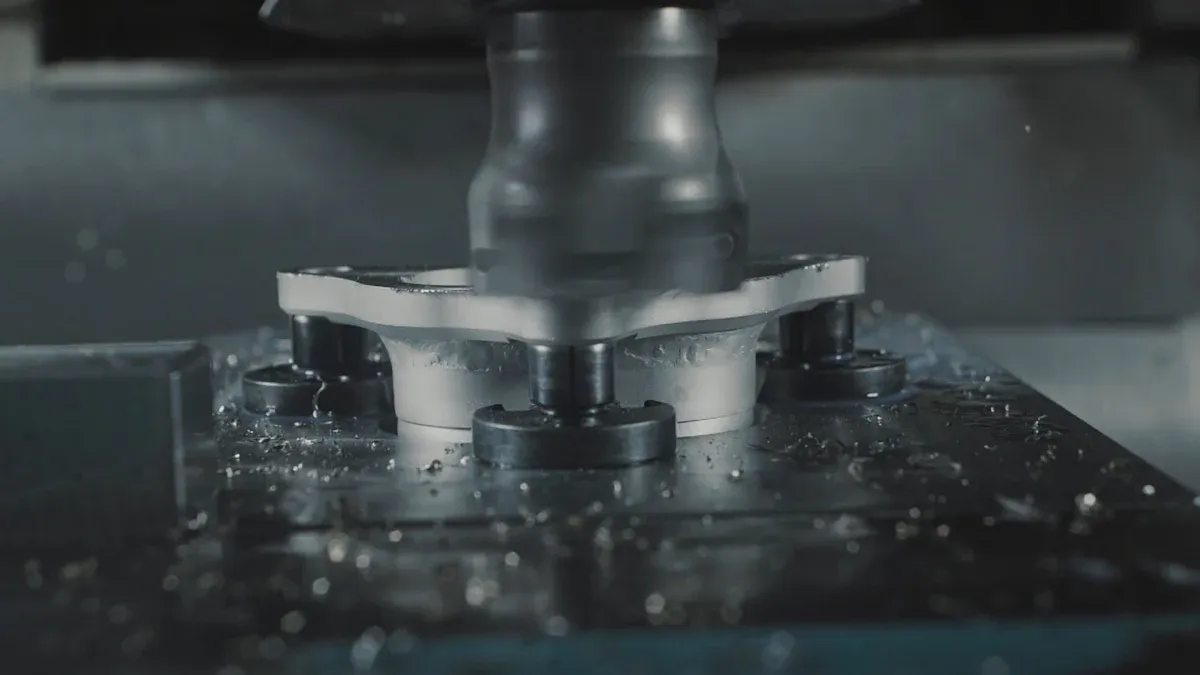

Jakość części zużycia młyna wpływa bezpośrednio na wydajność operacji mielenia. Wysokiej jakości części zużycia poprawiają wydajność szlifowania poprzez zmniejszenie tarcia i zużycia, co pozwala na działanie sprzętu na optymalnych poziomach. Gdy części zużycia są precyzyjne, poprawią proces szlifowania, co prowadzi do drobniejszego i bardziej spójnego wyjścia.

Ulepszenia i przebudowy części zużycia mogą znacznie zwiększyć wydajność. Procesy te przedłużają żywotność twojego sprzętu i zmniejszają zużycie energii. Na przykład audyty szlifowania młynów często ujawniają możliwości optymalizacji wydajności poprzez zastąpienie przestarzałych lub zużytych komponentów. Inwestując w najwyższe części zużycia, możesz osiągnąć większą wydajność, jednocześnie obniżając koszty operacyjne.

Wybór odpowiednich materiałów na części zużycia młyna jest niezbędne do maksymalizacji ich wydajności i trwałości. Materiały takie jak węgiel wolframowy i stal o wysokiej chromie oferują doskonałą odporność na zużycie. Materiały te wytrzymują surowe warunki operacji mielenia, zapewniając, że Twój sprzęt pozostaje niezawodny z czasem.

Wybierając materiały, rozważ konkretne potrzeby swojej operacji. Na przykład, jeśli młyn przetworzy materiały ścierne, powinieneś priorytetyzować części zużyte z bardzo trwałych stopów. Producenci często podają szczegółowe specyfikacje swoich produktów, pomagając podejmować świadome decyzje. Wybierając najlepsze materiały, możesz zmniejszyć częstotliwość zamienników i poprawić ogólną wydajność sprzętu do mielenia.

Przykłady rzeczywiste podkreślają korzyści z modernizacji części noszenia młyna. Firmy, które inwestują w zaawansowane materiały i projekty, często widzą znaczną poprawę wydajności i żywotności sprzętu.

| Źródło | Dowód |

|---|---|

| Element szósty | Ulepszone supermateriały z węglików wolframowych zwiększają odporność na zużycie, zwiększając żywotność i wydajność operacyjną. |

| Korzenie | Codelco Andina zwiększyła dostępność Symons Crusher o 23% poprzez aktualizacje. |

Przykłady te pokazują, w jaki sposób wysokiej jakości części zużycia mogą przekształcić operacje mielenia. Przyjmując podobne strategie, możesz osiągnąć lepsze wyniki i skrócić przestoje w swoim obiekcie.

Inwestowanie w trwałe części zużycia może prowadzić do znacznych długoterminowych oszczędności. Komponenty wysokiej jakości trwają dłużej, zmniejszając częstotliwość zamienników i minimalizując koszty utrzymania. Na przykład firma XYZ, firma produkcyjna, stanęła w obliczu wysokich wydatków z powodu złego zarządzania częściami zamiennymi. Analizując swoje zapasy i współpracują z wiarygodnymi dostawcami, usprawnili swoje procesy i obniżyli koszty. Proaktywny program konserwacji dodatkowo obniżył koszty naprawy awaryjnej, pokazując, w jaki sposób trwałe części zużycia przyczyniają się do wydajności finansowej.

Trwałe części poprawiają również niezawodność sprzętu, co pomaga uniknąć kosztownych przestojów. Gdy maszyna działa płynnie, możesz utrzymać spójne poziomy produkcji i sprostać wymaganiom klientów bez przerw. Z czasem te oszczędności sumują się, dzięki czemu trwałe części noszenia są inteligentnymi inwestycją w każdą operację.

Komponenty niskiej jakości mogą początkowo wydawać się opłacalne, ale często mają ukryte ex. Obejmują one częste naprawy, wyższe zużycie energii i zmniejszoną żywotność sprzętu. Na przykład posiadanie maszyny do mielenia CNC obejmuje koszty takie jak oprzyrządowanie, aktualizacje oprogramowania i szkolenie operatora. Części o niskiej jakości zaostrzają te wydatki, wymagając częstszej konserwacji i aktualizacji.

| Ukryte koszty niskiej jakości | Opis |

|---|---|

| Potencjalne utracone sprzedaż | Upuszczalne możliwości z powodu nieodpowiedniej jakości. |

| Koszty przeprojektowania | Wydatki na modyfikację produktów w celu rozwiązania problemów. |

| Złom nie zgłoszony | Odpady, które nie są uwzględnione w dokumentacji finansowej. |

| Wymagania czasu zarządzania | Czas spędzony na rozwiązywaniu problemów związanych z jakością. |

Zrozumienie tych ukrytych kosztów ma kluczowe znaczenie. Priorytetem jest komponenty wysokiej jakości, możesz zmniejszyć marnotrawstwo, poprawić wydajność i zaoszczędzić pieniądze na dłuższą metę.

Strategiczne wymiana części zużycia może pomóc w zaoszczędzeniu pieniędzy przy utrzymaniu wydajności sprzętu. Zacznij od oceny okresu gwarancji części. Jeśli część jest nadal objęta gwarancją, naprawy mogą być bardziej opłacalne niż wymiana. Porównaj koszty naprawy w porównaniu do wymiany, aby upewnić się, że podejmujesz najlepszą decyzję finansową.

Rozważ zarządzanie cyklem życia aktywów, aby zaplanować długoterminowe koszty konserwacji i operacyjne. Niezbędne jest również minimalizacja przestojów. Oceń, jak długo Twój sprzęt będzie poza obsługą i wymieniać zamienniki w planowanych okresach konserwacji. Na koniec priorytetyzuj bezpieczeństwo. Częste awarie mogą stanowić ryzyko, więc niezwłocznie rozwiązywanie problemów z częścią części jest kluczowe.

Dane pokazują, że komponenty naprawy lub ponownej inżynierii może zaoszczędzić do 50% w porównaniu z zakupem nowych części. Ostrożnie oceniając opcje, możesz obniżyć wydatki i utrzymywać płynne działanie operacji.

Właściwa opieka nad częściami noszenia wpływa bezpośrednio na trwałość Twojego sprzętu. Podczas utrzymania tych komponentów zmniejszasz zużycie, zapewniając gładsze operacje i mniej awarii. Kompleksowe praktyki konserwacji, takie jak regularne kontrole i właściwa kalibracja, odgrywają istotną rolę w przedłużeniu życia sprzętu.

Rutynowa konserwacja minimalizuje przestoje i obniża koszty naprawy.

Opieka profilaktyczna, w tym czyszczenie i wymiana częściowo części, utrzymuje efektywne działanie sprzętu.

Dobrze udokumentowany plan konserwacji pomaga uniknąć ryzyka związanego z niewłaściwą obsługą.

Budując kompleksowy harmonogram zapasów i konserwacji, możesz upewnić się, że sprzęt pozostaje w optymalnym stanie. Proaktywna opieka nie tylko zwiększa trwałość, ale także poprawia dokładność i niezawodność w twoich operacjach.

Przyjęcie skutecznych praktyk konserwacyjnych może znacznie wydłużyć żywotność części zużycia. Techniki konserwacji predykcyjne, takie jak zaawansowane systemy monitorowania, pozwalają śledzić wydajność i identyfikować potencjalne problemy przed eskalacją. Po ustrukturyzowanej listy kontrolnej do regularnych kontroli, czyszczenie i smarowanie zapewnia stałą wydajność.

Przeprowadź regularne kontrole w celu wczesnego wykrywania zużycia i niewspółosiowości.

Użyj zabiegów powierzchniowych i napraw, aby rozwiązać typowe problemy i przedłużyć żywotność narzędzi.

Regeneracja noszona części, aby przywrócić ich funkcjonalność i zmniejszyć koszty wymiany.

Praktyki te nie tylko przedłużają żywotność części zużycia, ale także poprawiają ogólną wydajność sprzętu. Proaktywne podejście do konserwacji oszczędza czas i pieniądze, zapewniając jednocześnie nieprzerwane operacje.

Wiedza, kiedy wymienić części zużycia, ma kluczowe znaczenie dla utrzymania wydajności sprzętu. Dane czujnika i wskaźniki operacyjne zapewniają cenne wgląd w stan twojego maszyny. Prognozują systemy konserwacji predykcyjne, gdy części wymagają uwagi, umożliwiając proaktywne zaplanowanie wymiany.

| Typ metryki | Opis |

|---|---|

| Konserwacja predykcyjna | Wykorzystuje dane dotyczące czujników do prognozowania, gdy potrzebna jest konserwacja, umożliwiając proaktywne planowanie. |

| Konserwacja oparta na stanie | Monitoruje warunek sprzętu w celu optymalizacji harmonogramów konserwacji i minimalizacji niepotrzebnych interwencji. |

| Ulepszone śledzenie zasobów | Śledzi historię wydajności i konserwacji, aby informować o decyzjach dotyczących napraw lub zamienników. |

Ponadto wskaźniki śledzenia, takie jak średni czas między awarią (MTBF), pomaga ocenić skuteczność strategii konserwacji. Zastępując części zużycia we właściwym czasie, możesz zapobiec kosztownym awariom i zachować spójną wydajność.

Części noszenia młyna są niezbędne do utrzymania wydajności i niezawodności sprzętu. Regularne utrzymanie i wysokiej jakości elementy zmniejszają zużycie, zapewniając spójną wydajność. Konserwacja zapobiegawcza może wymagać początkowej inwestycji, ale oszczędza pieniądze poprzez przedłużenie żywotności sprzętu i minimalizując przestoje. Zwracanie się do wczesnego zużycia zapobiega kosztownym zamiennikom i maksymalizuje zwrot z inwestycji. Priorytetem trwałych części zużycia, możesz zachować stałe harmonogramy produkcji i osiągnąć długoterminowy sukces.

Inwestowanie w niezawodne części noszenia to nie tylko miara oszczędzania kosztów-jest to strategia doskonałości operacyjnej.

Części do noszenia młyna są komponentami w urządzeniach do mielenia, które doświadczają zużycia podczas pracy. Należą do nich płytki szlifierskie, młoty i wkładki. Zapewniają sprawne funkcjonowanie poprzez zmniejszenie tarcia i zużycia, co pomaga utrzymać wydajność i przedłużyć żywotność sprzętu.

Częstotliwość wymiany zależy od użycia, przetworzonego materiału i konserwacji. Regularne kontrole pomagają zidentyfikować wzorce zużycia. Aby uzyskać optymalną wydajność, postępuj zgodnie z wytycznymi producenta i zastąp części, zanim znaczące zużycie wpłynie na wydajność.

Wybór materiału wpływa na trwałość i wydajność. Wysokiej jakości materiały, takie jak węglik wolframowy lub stal o wysokiej chromie, odporne na zużycie. Wybór odpowiedniego materiału zapewnia dłuższą żywotność, zmniejsza wymianę i poprawia wydajność frezowania.

Tak, konserwacja zapobiegawcza zmniejsza przestoje i pozwala uniknąć kosztownych napraw. Regularne kontrole obejmują problemy wcześnie, przedłużając żywotność części zużycia. To proaktywne podejście minimalizuje nieoczekiwane wydatki i zapewnia spójną produkcję.

Monitoruj wskaźniki wydajności, takie jak średni czas między awarią (MTBF). Do śledzenia zużycia użyj narzędzi konserwacji predykcyjnych. Wymień części wykazujące znaczne zużycie lub zmniejszoną wydajność, aby zapobiec uszkodzeniu sprzętu i utrzymywać wydajność.

Wskazówka:Zachowaj szczegółowe rekordy konserwacji, aby dokładnie przewidzieć potrzeby wymiany.