Crushing -Verschleißteile sind für die Effizienz und Haltbarkeit von Maschinen von entscheidender Bedeutung, die im Bergbau und im Bauwesen verwendet werden. Diese Komponenten beeinflussen direkt, wie gut Ihre Ausrüstung unter anspruchsvollen Bedingungen funktioniert. Ihre Optimierung kann zu messbaren Vorteilen führen:

Eine verstärkte Fragmentierung durch das Sprengen verbessert die Quetscheffizienz und senkt den Energieverbrauch.

Strategien mit energiereicher Sprengstrategien steigern die Produktivität und senken die Betriebskosten.

Das Einstellen von Sprengparametern minimiert Maschinenstopps und senkt unnötige Kosten.

Numerische Daten unterstreichen ihre Bedeutung weiter. In der Milleras -Mine in Mexiko haben optimierte Verschleißteile eine konkave Segmentlebensdauer von sechs Monaten bis zwei Jahren verlängert, wodurch häufige Rückgänge beseitigt werden. In ähnlicher Weise erhielt die Terrafame -Mine von Finnland durch jährlich weitere fünf Tage Fahrtage durch Wear Life -Verbesserungen. Diese Beispiele unterstreichen, wie zerkleinerte Verschleißteile die Ausfallzeit verringern und die Leistung maximieren.

Crushing -Verschleißteile sind Bestandteile, die dem intensiven Verschleiß standhalten, der durch Zerkleinern von Schleifmaterialien wie Steinen, Erze und Mineralien verursacht wird. Zu diesen Teilen gehören Elemente wie Liner, Mantel und Hämmer, die direkt in Kontakt mit den verarbeiteten Materialien kommen. Ihr Hauptzweck ist es, die Maschinen zu schützen und gleichzeitig effiziente Zerkleinerungsvorgänge sicherzustellen. Die regelmäßige Überwachung von Verschleißprofilen hilft den Herstellern, optimierte Liner zu entwickeln, die Leistung der Geräte zu verbessern und die Lebensdauer zu verlängern.

Crushing -Verschleißteile spielen eine entscheidende Rolle bei der Funktionalität von Crushing -Geräten. Sie ertragen konstante Reibung und Auswirkungen, was sie für die Aufrechterhaltung der betrieblichen Effizienz wesentlich macht. Durch die Verwendung von dauerhaften und gut gestalteten Verschleißteilen können Sie Ausfallzeiten reduzieren und die allgemeine Produktivität Ihrer Maschinen verbessern. Beispielsweise verbessern modulare Rotor- und Werkzeugsysteme die Leistung und verlängern die Lebensdauer von Verschleißteilen. Darüber hinaus tragen Innovationen in Teilen von Shredder -Verschleiß dazu bei, die Betriebskosten zu senken und die Effizienz zu verbessern. Die ordnungsgemäße Auswahl und Wartung dieser Teile kann die Rentabilität Ihrer Geschäftstätigkeit erheblich beeinflussen.

In der Branche werden üblicherweise verschiedene Arten von Quetschungen verwendet, die jeweils einen bestimmten Zweck erfüllen. Dazu gehören:

Kieferplatten: In Kiefercremanien befinden sie sich durch den Druck auf Materialien.

Mantel und Konkaven: In Kegelbrechern wird sie helfen, Materialien in kleinere Größen zu mahlen.

Blow Bars: In Impact Crusers befinden sie sich durch die Hochgeschwindigkeitssteigerung.

Liner: Schützen Sie das Innere von Brechern vor Verschleiß.

Hämmer: In Hammermühlen werden sie Materialien zerstören, indem sie sie wiederholt schlagen.

Anpassbare Setups, die auf bestimmten Materialien basieren, können die Leistung dieser Teile weiter verbessern. Neue Materialien und Konstruktionen verbessern auch ihre Haltbarkeit, was zu niedrigeren Betriebskosten und einer geringeren Ausfallzeit führt.

Hochwertige Verschleißteile wirken sich direkt auf die Leistung Ihrer Maschinen aus. Diese Komponenten stellen sicher, dass Ihre Ausrüstung auch unter extremen Bedingungen effizient funktioniert. Zum Beispiel hat FlsMidth Premium -Verschleißteile in ihren Systemen implementiert, was zu einer Erhöhung des Durchsatzes um 7% führte. Darüber hinaus optimierte eine große Goldmine ihren Gyratory Crusher mit fortschrittlichen Verschleißteilen und vervierfachte ihre Betriebsdauer. Diese Verbesserungen belegen, wie die richtigen Verschleißteile die Produktivität ausbauen und den Wartungsbedarf verringern können.

Wenn Sie langlebige und gut gestaltete Verschleißteile verwenden, kann Ihre Maschinen höhere Workloads ohne Kompromisse bei Effizienz verarbeiten. Dies bedeutet weniger Unterbrechungen und reibungslosere Vorgänge, sodass Sie die Produktionsziele konsequent erreichen können.

Crushing -Verschleißteile spielen eine entscheidende Rolle bei der Verlängerung der Lebensdauer Ihrer Ausrüstung. Durch die Verwendung von Verschleißmaterialien können Sie Ihre Maschinen vor der ständigen Reibung und den Aufprall schützen, die durch das Zerkleinern von Schleifmaterialien verursacht werden. Dies verringert das Schadensrisiko und stellt sicher, dass Ihre Ausrüstung über längere Zeiträume funktionsfähig bleibt.

Die folgende Tabelle zeigt die Vorteile der Verwendung hochwertiger Verschleißteile:

| Nutzen | Beschreibung |

|---|---|

| Ausrüstung Lebensdauer Verlängerung | Die Verwendung von Verschleißmaterialien verlängert die Lebensdauer von Maschinen dramatisch. |

| Reduzierte Ausfallzeiten | Innovationen minimieren Pannen, was zu weniger Ausfallzeiten im Betrieb führt. |

| Niedrigere Ersatzkosten | Eine verbesserte Haltbarkeit verringert die Häufigkeit und die Kosten, die mit dem Ersatz von Teils verbunden sind. |

| Verbesserte Betriebseffizienz | Fortgeschrittene Materialien verbessern die Leistung unter extremen Bedingungen und erhalten die Effizienz. |

| Ökologische Nachhaltigkeit | Reduzierter Teilersatz geringere Umweltauswirkungen durch Recycling und verlängerte Lebensdauer. |

Durch die Investition in dauerhafte Bruchteile verlängern Sie nicht nur die Lebensdauer Ihrer Maschinen, sondern tragen auch zu einem nachhaltigeren und kostengünstigeren Betrieb bei.

Optimale Crushing -Verschleißteile können Ihre Betriebskosten erheblich senken. Zum Beispiel installierte die Konzentrationsanlage von Boliden Kylylahti neue Brecher, die die Kosten für die Verschleißteile reduzierten. In ähnlicher Weise wurden der C130 -Kiefer -Brecher und der GP330 -Kegelschleifer für die Kostensenkung von Ersatzteilen festgestellt, ein entscheidender Faktor für die Verbesserung der Gesamteffizienz.

Wenn Sie die Häufigkeit des Teilenersatzes reduzieren, sparen Sie sowohl für Materialien als auch für die Arbeit Geld. Darüber hinaus bedeuten weniger Ausbrüche weniger Ausfallzeiten, sodass Sie eine stetige Produktion aufrechterhalten und kostspielige Verzögerungen vermeiden können. Im Laufe der Zeit können sich diese Einsparungen summieren, was qualitativ hochwertige Verschleißteile für jeden Betrieb zu einer intelligenten Investition machen.

Haltbarkeit und Verschleißfestigkeit sind kritische Merkmale hochwertiger Quetschungen. Diese Komponenten müssen konstante Reibung, Auswirkungen und Abrieb während der Quetschoperationen ertragen. Um ihre Haltbarkeit zu bewerten, verlassen sich die Hersteller auf strenge Labortests. Zum Beispiel:

| Testtyp | Beschreibung |

|---|---|

| Schleifverschleißtests | Beinhaltet Trockensand, Gummi-Räder-Schleifverschleiß, TABER Abraser und mehr. |

| Impact Wear Tests | Beinhaltet Ball-on-Block-Impact-Schnellung und Ball-on-Ball-Impact-Schnellungstests. |

| ASTM -Standardtests | Mehrere Tests werden als ASTM -Standards anerkannt, um die Zuverlässigkeit und Konsistenz in den Ergebnissen zu gewährleisten. |

| Neuartige Tests | Beinhaltet Tests wie Ball-on-Ball-Impact-Schnellung und Hochgeschwindigkeitsauswirkungen, die vom Büro entwickelt wurden. |

Diese Tests stellen sicher, dass Verschleißteile extremen Bedingungen standhalten, wodurch die Notwendigkeit häufiger Austausch verringert werden. Durch die Auswahl von Teilen mit bewährten Verschleißfestigkeit können Sie Ausfallzeiten minimieren und eine konsistente Leistung aufrechterhalten.

Die materielle Zusammensetzung von Bruchteilen wirkt sich direkt auf ihre Stärke und Langlebigkeit aus. Hochwertige Teile werden aus Materialien hergestellt, die Spannung, Punktion und Platzen widersetzen. In der folgenden Tabelle wird wichtige Faktoren hervorgehoben, die die Materialleistung beeinflussen:

| Faktor | Beschreibung | Referenz |

|---|---|---|

| Zugfestigkeit | Die maximale Spannung, die ein Material standhalten kann, während er gedehnt oder gezogen wird. | Ali et al. (2018) |

| Stechenstärke | Die Fähigkeit eines Materials, das Eindringen eines scharfen Objekts zu widerstehen. | Chen et al. (2011) |

| Stöckige Stärke | Die Fähigkeit eines Materials, dem Druck standzuhalten, ohne zu brechen. | Tabaei & gespielt (2008) |

| Strukturen weben | Verschiedene Webtechniken, die die Gesamtstärke und Haltbarkeit beeinflussen. | Thiruchitrambalam et al. (2020) |

Durch die Auswahl von Verschleißteilen mit optimaler Materialzusammensetzung stellen Sie sicher, dass Ihre Geräte anspruchsvolle Workloads ohne Kompromisse bei Effizienz bewältigen können.

Das Design und die Kompatibilität von Crushing -Verschleißteilen beeinflussen ihre Leistung erheblich. Gut gestaltete Teile passen nahtlos in Ihre Maschinen und senken die Verschleißpreise und die Wartungskosten. Zum Beispiel sind hohe Manganplatten für ihre Fähigkeit bekannt, die Langlebigkeit und Effizienz zu verbessern. Die Zusammenarbeit zwischen mechanischen und operativen Teams spielt auch eine wichtige Rolle bei der Optimierung des Verschleiß -Teils. Wenn Teams zusammenarbeiten, können sie die besten Designs für bestimmte Anwendungen identifizieren, was zu reduzierten Wartungskosten und einer verbesserten Betriebseffizienz führt.

Durch die Auswahl von Verschleißteilen, die mit den Spezifikationen Ihres Geräts übereinstimmen, werden reibungslose Vorgänge gewährleistet und die Produkte maximiert. Priorisieren Sie immer die Kompatibilität, um Ihre Maschinen unnötigen Verschleißungen zu vermeiden.

Die Auswahl der richtigen Quetschwäscheteile beginnt mit dem Verständnis Ihrer betrieblichen Bedürfnisse. Jeder Vorgang ist eindeutig, und die Identifizierung spezifischer Anforderungen sorgt für eine optimale Leistung. Betrachten Sie die folgenden Faktoren:

Betriebsbedingungen: Bewerten Sie die Art des von Ihnen verarbeitenden Materials, seine Futtergröße und das gewünschte Endprodukt. Diese Details ermitteln das am besten geeignete Verschleiß -Teil -Design.

Ziele zerkleinern: Definieren Sie Ihre Ziele, wie z. B. eine bestimmte Produktgröße oder -form, um die Verschleißteile mit Ihren Zielen auszurichten.

Herstellerempfehlungen: Siehe die Richtlinien des Herstellers für kompatible Verschleiß -Teil -Designs. Diese Empfehlungen optimieren häufig die Leistung und verringern den Verschleiß.

Das Definieren Ihrer oberen Futtergröße und der Gesamtabteilung der Futtermittelabstufung ist entscheidend. In diesem Schritt wird sichergestellt, dass Sie die richtige Konfiguration und die Futteröffnung auswählen, wodurch vorzeitige Verschleiß und Verbesserung der Effizienz verhindert werden.

Befolgen Sie die folgenden Schritte, um Ihre Auswahl weiter zu verfeinern:

1. Definieren Sie die Futtergröße und die Spezifikationen im Voraus.

2. Teilen Sie Betriebsdaten mit Ihrem Lieferanten für Verschleißteile.

3. Betrachten Sie die Zusammensetzung des Materials, die Druckfestigkeit und die chemischen Eigenschaften.

Anpassungen von Verschleißteilen auf Ihre spezifischen Prozesse und Anwendungen können die Crusher -Leistung erheblich verbessern. Datenerfassung, Simulationen und Expertenanalysen führen häufig zu benutzerdefinierten Lösungen, die die Effizienz maximieren.

Die Qualität Ihrer zerkleinerten Verschleißteile hängt stark vom Hersteller ab. Ein zuverlässiger Lieferant gewährleistet die Haltbarkeit, Kompatibilität und Leistung. Konzentrieren Sie sich bei der Bewertung von Herstellern auf diese Aspekte:

Materialstandards: Hochwertige Verschleißteile verwenden Materialien, die Stress, Abrieb und Auswirkungen widerstehen. Suchen Sie nach Zertifizierungen oder Testergebnissen, die die Materialstärke überprüfen.

Produktionsprozesse: Fortgeschrittene Herstellungstechniken wie Wärmebehandlung und Präzisionsbearbeitung, verbessern die Haltbarkeit des Verschleißes.

Kundenbetreuung: Ein guter Hersteller bietet technische Unterstützung, hilft Ihnen dabei, die richtigen Teile auszuwählen und Wartungsberatung anzubieten.

Die Zusammenarbeit mit einem seriösen Hersteller sorgt dafür, dass Sie Verschleißteile erhalten, die Ihren betrieblichen Anforderungen entsprechen. Diese Partnerschaft kann auch zu Innovationen führen, wie z. B. maßgeschneiderte Lösungen für Ihre spezifische Ausrüstung.

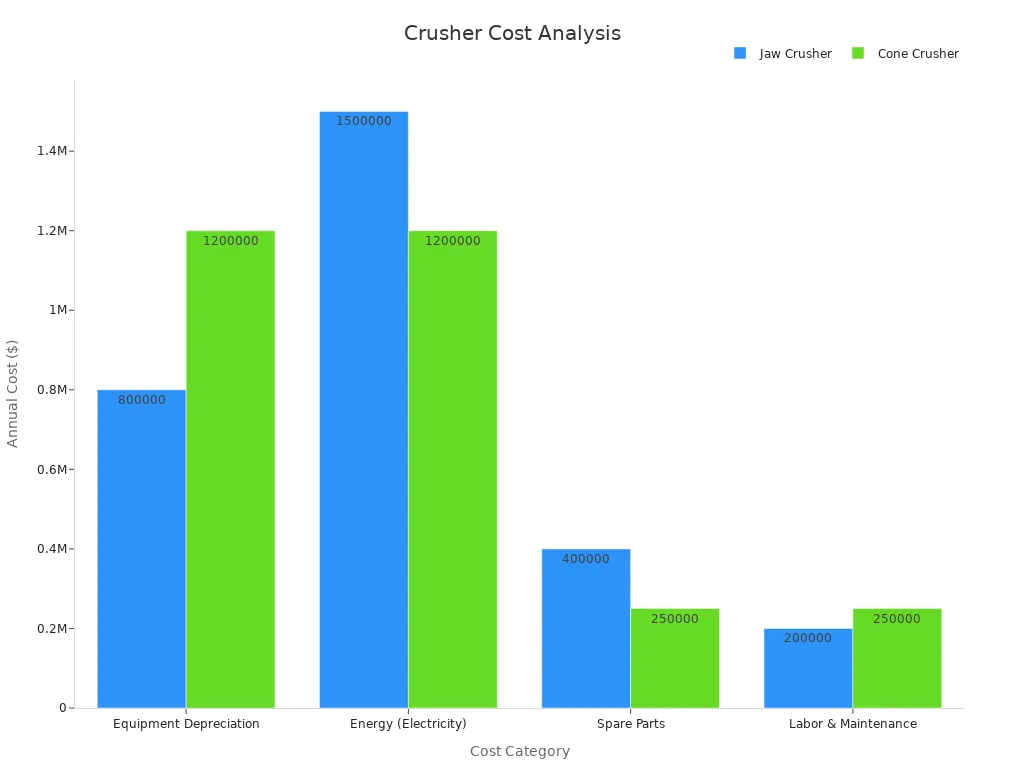

Die Ausgleichskosten und Leistung sind bei der Auswahl von Teilen von Crushing Wear von wesentlicher Bedeutung. Während hochwertige Teile möglicherweise höhere Vorabkosten haben, senken sie häufig die langfristigen Ausgaben, indem sie Ausfallzeiten und Ersatzfrequenz minimieren. Die folgende Tabelle zeigt die jährlichen Kosten von Kiefer- und Kegelschleiden:

| Kostenkategorie | Kiefer Brecher (jährlich) | Kegelschlüssel (jährlich) |

|---|---|---|

| Ausrüstung Abschreibungen | $800,000 | $1,200,000 |

| Energie (Strom) | $1,500,000 | $1,200,000 |

| Ersatzteile | $400,000 | $250,000 |

| Arbeit & Wartung | $200,000 | $250,000 |

| Gesamtkosten | $2,900,000 | $2,900,000 |

5-Jahres-TCO: Kegelbrecher werden nach dem dritten Jahr aufgrund niedrigerer Energie- und Wartungskosten kostengünstig.

Berücksichtigen Sie bei der Bewertung der Kosten die Gesamtbesitzkosten (TCO). Diese Metrik umfasst nicht nur den Kaufpreis, sondern auch den Energieverbrauch, die Wartung und die Ausfallzeiten. Kegelbrecher haben beispielsweise möglicherweise höhere Anfangskosten, werden jedoch aufgrund ihrer Effizienz im Laufe der Zeit wirtschaftlicher.

Die Investition in qualitativ hochwertige Verschleißteile sorgt für eine konsequente Leistung und senkt den Betriebskosten. Durch die Ausbindung von Kosten und Leistung können Sie langfristige Rentabilität und betriebliche Erfolg erzielen.

Regelmäßige Inspektionen sind für die Aufrechterhaltung der Effizienz von Quetschungen von Verschleißteilen unerlässlich. Diese Inspektionen helfen Ihnen dabei, potenzielle Probleme zu identifizieren, bevor sie zu kostspieligen Reparaturen eskalieren. Zum Beispiel dauert eine 1000-Stunden-Betriebsinspektion während des Betriebs in der Regel bis zu zwei Stunden oder vier bis sechs Stunden während des Herunterfahrens. Diese Inspektion konzentriert sich auf die Überprüfung des allgemeinen Zustands der Geräte, einschließlich der wichtigsten Verschleißkomponenten, ohne Demontage zu erfordern. Jährliche Hauptinspektionen dagegen beinhalten eine detailliertere Bewertung der wichtigsten Komponenten und können ein bis zwei Tage dauern. Diese geplanten Inspektionen stellen sicher, dass Verschleißteile in optimalem Zustand bleiben, was das Risiko unerwarteter Ausfallzeiten verringert.

| Inspektionstyp | Dauer (Betrieb) | Dauer (Abschaltung) | Beschreibung |

|---|---|---|---|

| 1000-stündige Betriebsinspektion | Bis zu 2 Stunden | 4-6 Stunden | Überprüfung der Ausrüstung für allgemeine Bedingungen, einschließlich wichtiger Verschleißkomponenten ohne Demontage. |

| Ersatzinspektion tragen | N / A | N / A | Eingehende Inspektion während des Verschleißers, Abdeckung von Schalen, Konkaven und anderen Komponenten. |

| Jährliche Hauptinspektion | 1-2 Tage | N / A | Detaillierte Bewertung der Hauptkomponenten mit Messungen, Planungsveränderungsteilwechsel. |

Wenn Sie erkennen, wann Teile von Crushing Wear ersetzt werden sollen, können Sie vor kostspieligen Aufschlüssen sparen. Zu den häufigen Anzeichen gehören sichtbare Verschleiß auf Kieferplatten, verringerte Quetsch -Effizienz und ungewöhnliche Schwingungen oder Geräusche während des Betriebs. Wenn Sie diese Probleme bemerken, ist es Zeit, einen Ersatz zu planen. Studien zeigen, dass effektive Wartungspraktiken Ausfallzeiten erheblich verringern können. Beispielsweise werden Wartungsvorgänge für Bergbaumaschinen wie Seilschaufeln häufig in weniger als 45 Stunden abgeschlossen, wobei 80% innerhalb einer einzigen Arbeitsverschiebung abgeschlossen sind. Dies unterstreicht die Bedeutung rechtzeitiger Austausch und effizienter Logistik für die Minimierung von Verzögerungen.

Nach der branchen empfohlenen Wartungspraktiken stellt die Langlebigkeit Ihrer zerkleinerten Verschleißteile sicher. Die täglichen Inspektionen sollten nach losen Schrauben, die Überprüfung von Kieferplatten und die Schmierung von beweglichen Teilen umfassen. Die wöchentliche Wartung umfasst visuelle Inspektionen von Umschaltplatten und Verschleiß -Linern. Die monatlichen Aufgaben umfassen detaillierte Überprüfungen von mechanischen Systemen und Ölspiegel. Eine jährliche Überholung erfordert das Zerlegen der Ausrüstung für eine gründliche Inspektion und das Ersetzen abgenutzter Teile. Diese Schritte verlängern nicht nur die Lebensdauer Ihrer Maschinen, sondern verbessern auch die betriebliche Effizienz.

Tägliche Inspektionen:Überprüfen Sie nach losen Schrauben, inspizieren Sie Kieferplatten und schmieren Sie bewegliche Teile.

Wöchentliche Wartung:Führen Sie visuelle Inspektionen durch, prüfen Sie die Schaltplatten und inspizieren Sie Verschleiß -Liner.

Monatliche Wartung:Führen Sie detaillierte Inspektionen mechanischer Systeme durch und überprüfen Sie den Ölstand.

Jährliche Überholung:Inspizieren und Verschleißteile ersetzen.

Durch die Einhaltung dieser Best Practices können Sie sicherstellen, dass Ihre zerstörenden Verschleißteile in ausgezeichnetem Zustand bleiben und Ausfallzeiten und Betriebskosten senken.

Crushing -Verschleißteile sind entscheidend, um Ihre Maschinen effizient und langlebig zu halten. Hochwertige Komponenten reduzieren Ausfallzeiten, verlängern die Lebensdauer der Geräte und verbessern die Gesamtleistung. Beispielsweise verbessert die Verwendung von mittelkohlenstoffem Stahl mit Chrom- und Siliziumeinstellungen die Verschleißfestigkeit und Haltbarkeit. Mit modernen Maschinen mit einstellbaren Einstellungen können Sie außerdem die Leistung feinsten, um die Energieeffizienz und die Kosteneinsparungen zu gewährleisten. Das Anpassen von Materialien für bestimmte Anwendungen steigert die Leistung weiter und verringert den Verschleiß. Durch die Auswahl der richtigen Teile und die ordnungsgemäße Aufrechterhaltung können Sie das Potenzial Ihrer Ausrüstung maximieren und langfristigen Betriebserfolg erzielen.

Möglicherweise stellen Sie eine verringerte Quetsch -Effizienz, ungewöhnliche Schwingungen oder sichtbare Verschleiß von Komponenten wie Kieferplatten oder Linern fest. Diese Anzeichen zeigen, dass sich die Teile dem Ende ihrer Lebensdauer nähern und ersetzt werden müssen, um eine optimale Leistung aufrechtzuerhalten.

Sie sollten tägliche visuelle Überprüfungen durchführen und alle 1.000 Betriebsstunden detaillierte Inspektionen durchführen. Jährliche Inspektionen sind auch für die Beurteilung der wichtigsten Komponenten von wesentlicher Bedeutung. Regelmäßige Inspektionen helfen Ihnen dabei, den Verschleiß frühzeitig zu identifizieren und unerwartete Ausfallzeiten zu verhindern.

Nein, Sie sollten es vermeiden, generische Teile zu verwenden. Jede Maschine hat spezifische Anforderungen. Die Verwendung von inkompatiblen Teilen kann zu einer schlechten Leistung, einem erhöhten Verschleiß und höheren Betriebskosten führen. Wählen Sie immer Teile aus, die für Ihren Equipm entworfen wurden.

Die Materialzusammensetzung bestimmt die Haltbarkeit und den Widerstand gegen Spannung. Hochwertige Materialien wie Manganstahl verbessern die Langlebigkeit. Das Design sorgt für die Kompatibilität mit Ihren Geräten, senkt die Verschleißraten und die Verbesserung der Effizienz. Beide Faktoren sind für eine optimale Leistung von entscheidender Bedeutung.

Befolgen Sie einen strengen Wartungsplan. Überprüfen Sie die Teile regelmäßig, ersetzen Sie sie bei Bedarf und verwenden Sie hochwertige Komponenten. Die ordnungsgemäße Schmierung und das Vermeiden der Überlastung Ihrer Ausrüstung tragen auch dazu bei, die Lebensdauer der Verschleißteile zu verlängern.