Kegelbrecher spielen eine zentrale Rolle in der Bergbau-, Zuschlagstoff- und Bauindustrie, wo sie zum Zerkleinern und Zerkleinern von Materialien wie Steinen, Erzen und Zuschlagstoffen in kleinere, handlichere Größen eingesetzt werden. Das Herzstück jedes Kegelbrechers ist die Auskleidung, eine entscheidende Komponente, die direkten Einfluss auf die Effizienz, Haltbarkeit und Gesamtleistung der Maschine hat. Die Auswahl der richtigen Kegelbrecherauskleidung ist nicht nur entscheidend für das Erreichen der gewünschten Produktionsziele, sondern auch für die Verlängerung der Lebensdauer der Ausrüstung und die Reduzierung der Betriebskosten. In diesem Artikel werden wir die verschiedenen Arten untersuchenKegelbrecherauskleidungen, Schlüsselfaktoren, die bei der Auswahl zu berücksichtigen sind, und Tipps zur Optimierung ihrer Leistung.

Kegelbrecherauskleidungen sind in verschiedenen Ausführungen und Materialien erhältlich, die jeweils für unterschiedliche Anwendungen und Brechstufen geeignet sind. Material, Form und Art der Auskleidung wirken sich direkt auf die Leistung und Lebensdauer der Ausrüstung aus. Entsprechend den unterschiedlichen Materialien, Formen und Funktionen können Kegelbrecherauskleidungen in die folgenden Typen unterteilt werden:

Auskleidung aus hochmanganhaltigem Stahl:

Auskleidungen aus hochmanganhaltigem Stahl sind der am häufigsten verwendete Typ mit guter Verschleißfestigkeit und Schlagfestigkeit. Hochmanganstahl kann nach dem Aufprall eine gewisse Härtungsschicht bilden und dadurch die Lebensdauer erhöhen. Das übliche Material ist Stahl mit 12–14 % Mangangehalt, der sich zum Zerkleinern von Materialien mittlerer Härte eignet.

Gusseisenauskleidung mit hohem Chromgehalt:

Gusseisenauskleidungen mit hohem Chromgehalt weisen eine gute Verschleißfestigkeit auf, sind jedoch relativ spröde. Es eignet sich zum Zerkleinern von Materialien mit höherer Härte und hat eine längere Lebensdauer. Gusseisen mit hohem Chromgehalt wird normalerweise zum Zerkleinern härterer Erze, Gesteine usw. verwendet.

Auskleidung aus legiertem Stahl:

Die Auskleidung aus legiertem Stahl vereint die Vorteile verschiedener Metallelemente wie Chrom, Nickel, Molybdän usw., wodurch die Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit der Auskleidung verbessert werden können, und eignet sich für komplexe Arbeitsumgebungen.

Keramikauskleidung:

In einigen Brechern mit besonderen Anforderungen wird üblicherweise eine Keramikauskleidung verwendet. Es verfügt über eine sehr hohe Härte und Verschleißfestigkeit, wodurch die Lebensdauer der Auskleidung effektiv verlängert werden kann.

Standardfutter:Für konventionelle Zerkleinerungsvorgänge wird eine Standardauskleidung verwendet. Es verfügt normalerweise über eine gute Vielseitigkeit und kann mit den meisten gängigen Materialien umgehen.

Verstärktes Futter:Die verstärkte Auskleidung wurde speziell auf Basis des Standardtyps entwickelt. Es hat eine stärkere Verschleißfestigkeit und eine längere Lebensdauer. Es wird normalerweise in Arbeitsumgebungen mit hoher Belastung und hohem Verschleiß eingesetzt.

Feinbrechfutter:Diese Auskleidung ist für die Feinzerkleinerung ausgelegt. Es hat eine gute Materialführungswirkung und Zerkleinerungseffizienz und ist für Materialien mit feinerer Partikelgröße geeignet.

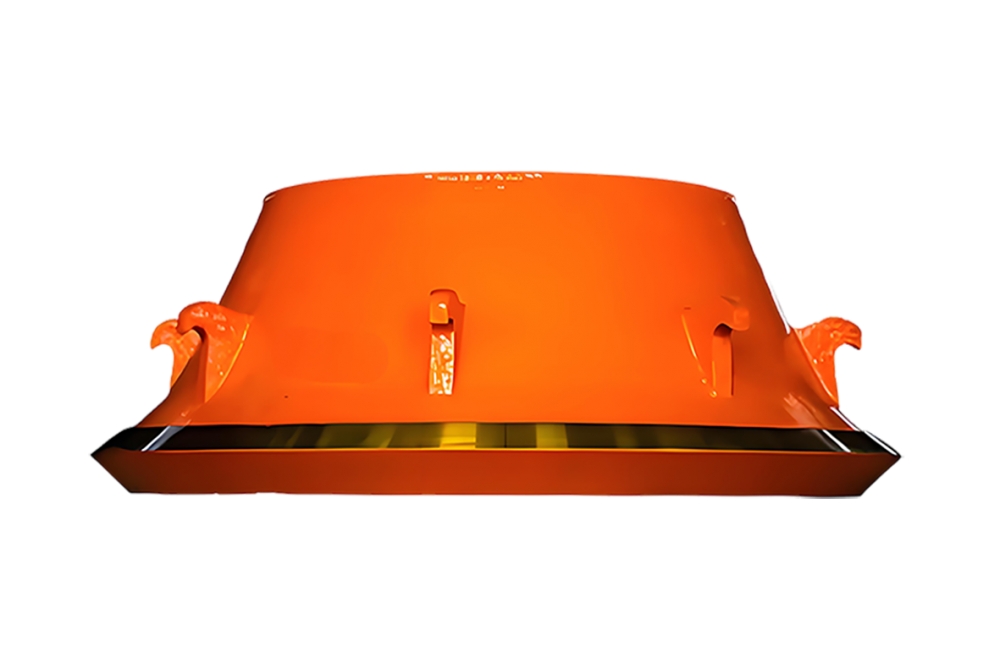

Dachverkleidung:Die Kopfauskleidung wird üblicherweise im oberen Teil des Brechers montiert. Es ist für die Handhabung des in die Brechkammer eintretenden Materials und die Bereitstellung der Kontaktfläche zwischen dem Material und der Maschine verantwortlich.

Fazit:Die Bodenauskleidung ist am Boden des Brechers angebracht, um ihn zu stützen und zu schützen und zu verhindern, dass die untere Brechkammer durch häufige Reibung beschädigt wird.

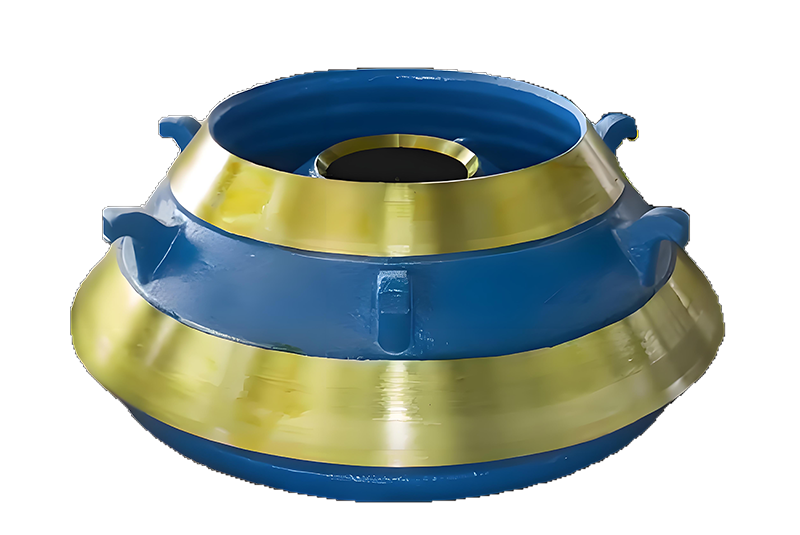

Kegelliner:Kegelauskleidung ist eine Auskleidung, die um den inneren Hohlraum des Kegelbrechers gewickelt ist. Normalerweise komprimiert und quetscht es das Material während des Zerkleinerungsprozesses und weist eine hohe Verschleißfestigkeit auf.

Grobbrecheinsatz:

Grobzerkleinerungsauskleidung wird in der Primärzerkleinerungsstufe verwendet, normalerweise bei größeren Materialien und schwereren Ladungen.

Mittlere Brechauskleidung:

Der mittlere Zerkleinerungseinsatz ist für die Sekundärzerkleinerung geeignet und weist eine höhere Zerkleinerungseffizienz auf.

Feinzerkleinerungseinsatz:

Feinzerkleinerungsauskleidung wird zum Feinzerkleinern von Materialien verwendet, normalerweise mit kleinerer Partikelgröße und höheren Anforderungen an die Verschleißfestigkeit.

Gussliner:

Gussliner werden im Gussverfahren hergestellt. Durch den Gießprozess können Liner mit komplexen Formen und feinen Strukturen hergestellt werden. Dieser Linertyp weist in der Regel eine gute Gleichmäßigkeit und keine wesentlichen Materialunterschiede auf. Darüber hinaus können beim Gussverfahren bestimmte Legierungselemente hinzugefügt werden, um die Verschleißfestigkeit der Auskleidung zu verbessern. Dieser Linertyp eignet sich zum Zerkleinern von Materialien mit mittlerer bis hoher Härte, insbesondere in Situationen, in denen eine hohe Verschleißfestigkeit und Gleichmäßigkeit erforderlich sind.

Geschmiedetes Futter:

Geschmiedete Auskleidungen werden im Schmiedeverfahren hergestellt. Schmieden ist ein Prozess, der die Form von Metall durch Druck verändert, ohne seine Integrität zu verlieren. Daher ist die Struktur der geschmiedeten Auskleidung fester, mit höherer Dichte und besseren mechanischen Eigenschaften. Es eignet sich zum Zerkleinern von Materialien mit hoher Härte, in Arbeitsumgebungen mit hoher Belastung und für Anlässe mit hohen Anforderungen an Verschleißfestigkeit und Schlagfestigkeit.

Bei der Auswahl der Auskleidungen für Kegelbrecher müssen mehrere kritische Faktoren berücksichtigt werden, um eine optimale Leistung sicherzustellen. Diese Faktoren wirken sich direkt auf die Effizienz, Langlebigkeit und Kosteneffizienz der Ausrüstung aus.

Härte und Abrasivität:

Die Härte des Materials ist ein wichtiger Faktor bei der Auswahl des Liners. Materialien mit höherer Härte (wie Granit und Quarz) wird den Verschleiß der Auskleidung verstärken, daher ist es notwendig, Materialien mit hoher Verschleißfestigkeit auszuwählen (wie z. B. eine Stahlauskleidung mit hohem Mangangehalt oder eine Gusseisenauskleidung mit hohem Chromgehalt). Stark abrasive Materialien erfordern außerdem eine hohe Verschleißfestigkeit der Auskleidung, um vorzeitige Schäden zu vermeiden.

Viskosität und Luftfeuchtigkeit:

Materialien mit hoher Luftfeuchtigkeit oder hoher Viskosität können zu Materialansammlungen führen und die Zerkleinerungskammer verstopfen, was die Zerkleinerungseffizienz beeinträchtigt. Wählen Sie für diese Materialien ein Liner-Design mit glatter Oberfläche und einfacher Reinigung (wie z. B. eine geschmiedete Auskleidung) kann die Materialhaftung verringern und die Materialfließfähigkeit verbessern.

Temperatur und Luftfeuchtigkeit:

Extreme Arbeitsumgebungen (wie z. B. hohe Temperaturen oder feuchte Umgebungen) haben unterschiedliche Auswirkungen auf die Auskleidungsmaterialien. In Umgebungen mit hohen Temperaturen können einige Auskleidungsmaterialien (wie z. B. eine Auskleidung aus legiertem Stahl) haben eine bessere Hochtemperaturbeständigkeit; In feuchten Umgebungen kann es zu Korrosion an der Auskleidung kommen. Daher müssen Auskleidungsmaterialien mit hoher Korrosionsbeständigkeit ausgewählt werden.

Stoß und Belastung:

In einer Arbeitsumgebung mit starken Stößen und hoher Belastung muss die Auskleidung eine hohe Schlagzähigkeit und Verschleißfestigkeit aufweisen. Beispielsweise sind geschmiedete Laufbuchsen aufgrund ihrer höheren Dichte und starken Schlagfestigkeit für solche Bedingungen besser geeignet.

Anforderungen an Leistung und Partikelgröße:

Die Ausbringungsproduktivität und die Partikelgrößenverteilung des Produkts bestimmen die Auswahl der Liner. Wenn eine feinere Partikelgrößenverteilung erforderlich ist, ist möglicherweise eine speziell entwickelte Brecherauskleidung erforderlich, um die Zerkleinerungseffizienz und die Konsistenz der Produktpartikelgröße sicherzustellen. Darüber hinaus erfordern Zerkleinerungsbedingungen mit hoher Leistung Auskleidungen mit einer langen Lebensdauer und einer geringeren Austauschhäufigkeit.

Partikelgröße der Materialaufgabe:

Zufuhrmengen größerer Partikel verursachen größere Auswirkungen auf die Auskleidung und erfordern eine hohe Schlagfestigkeit und Verschleißfestigkeit der Auskleidung. Bei großen Futterpartikelgrößen sollten Auskleidungen ausgewählt werden, die größeren Stößen und Drücken standhalten, wie z. B. geschmiedete Auskleidungen.

Materialverteilung:

Wenn die Partikelgrößenverteilung des Materials relativ gleichmäßig ist, können herkömmliche Auskleidungen gewählt werden; Wenn die Materialpartikelgröße ungleichmäßig ist oder zu viel feines Material entsteht, müssen optimierte Auskleidungen ausgewählt werden, um die Zerkleinerungswirkung und die Stabilität der Ausrüstung sicherzustellen.

Betriebsgeschwindigkeit und Lastschwankung:

Bei der Auswahl der Auskleidungen sollten die Betriebsgeschwindigkeit und Lastschwankungen des Brechers berücksichtigt werden. Unter Bedingungen hoher Belastung und hoher Geschwindigkeit muss die Auskleidung eine gute Zähigkeit und Verschleißfestigkeit aufweisen, um unregelmäßigen Stoßbelastungen standzuhalten.

Temperaturschwankungen und Betriebsumgebung:

Auch Temperaturschwankungen während des Betriebs können die Verwendung des Liners beeinträchtigen, insbesondere in Umgebungen mit hohen Temperaturen und hoher Belastung. Die Wahl von Materialien, die bei verschiedenen Temperaturen stabil funktionieren, kann die Lebensdauer der Auskleidung verlängern.

Anschaffungskosten:

Die Kosten für Liner aus unterschiedlichen Materialien und Designs variieren stark. Im Allgemeinen sind Auskleidungen mit guter Verschleißfestigkeit (wie Gusseisen mit hohem Chromgehalt oder Keramikauskleidungen) sind teurer. Bei der Auswahl der Liner ist es notwendig, das geeignete Material auf der Grundlage des tatsächlichen Budgets auszuwählen, um die beste Leistung innerhalb des Budgets zu gewährleisten.

Betriebskosten:

Obwohl Auskleidungen mit höheren Anfangsinvestitionen möglicherweise mehr kosten, können ihre längere Lebensdauer und geringere Wartungskosten zu niedrigeren Betriebskosten führen. Aus Sicht des Langzeitbetriebs kann es daher wirtschaftlicher sein, Auskleidungen mit überlegener Leistung, aber höheren Anschaffungskosten zu wählen.

Produktionskapazität und Lieferzyklus des Lieferanten:

Es gibt viele Liner-Anbieter auf dem Markt, aber nicht alle Anbieter können qualitativ hochwertige Liner liefern, die den Anforderungen termingerecht entsprechen. Die Wahl eines zuverlässigen Lieferanten kann eine pünktliche Lieferung und stabile Qualität gewährleisten.

Kundendienst und Support:

Bei der Auswahl eines Liners ist auch der Kundendienst ein wichtiger Aspekt. Ein zuverlässiger Lieferant kann zeitnahen technischen Support, Ersatzteilversorgung und Empfehlungen zum Austausch der Auskleidung bereitstellen, um einen langfristigen und effizienten Betrieb der Ausrüstung sicherzustellen.

Das Verständnis der Verschleißmuster ist für den effizienten Betrieb des Kegelbrechers von entscheidender Bedeutung. Im Laufe der Zeit verschleißen Auskleidungen aufgrund der ständigen Stoß-, Abrieb- und Quetschkräfte. Unterschiedliche Verschleißmuster können auf mögliche Probleme beim Betrieb des Brechers oder bei der Auswahl der Auskleidung hinweisen.

Einheitliche Kleidung:

Idealerweise sollte die Abnutzung über die gesamte Lineroberfläche gleichmäßig erfolgen. Wenn der Verschleiß gleichmäßig ist, bedeutet dies, dass der Brecher ordnungsgemäß funktioniert und die Auskleidung für das zu verarbeitende Material geeignet ist.

Ungleichmäßige Abnutzung:

Ungleichmäßiger Verschleiß kann auf Probleme mit der Futterverteilung, den Brechereinstellungen oder der Materialhärte hinweisen. Wenn sich ein Bereich der Auskleidung stärker abnutzt als andere, kann dies zu Ineffizienz, geringerem Durchsatz und häufigerem Auswechseln der Auskleidung führen.

Übermäßiger Verschleiß an der Unterseite:

Übermäßiger Verschleiß am Boden der Auskleidung kann darauf hinweisen, dass der Brecher zu stark beschickt wird oder das Material nicht gleichmäßig in der Kammer verteilt wird.

Durch die Überwachung von Verschleißmustern können Betreiber vorhersehen, wann Auskleidungen ausgetauscht werden müssen, und Anpassungen vornehmen, um die Effizienz zu verbessern und kostspielige Ausfälle zu verhindern.

Die ordnungsgemäße Wartung und der rechtzeitige Austausch der Kegelbrecherauskleidungen sind für die Gewährleistung der Langlebigkeit und Effizienz der Ausrüstung von entscheidender Bedeutung.

Regelmäßige Inspektionen:

Regelmäßige Inspektionen können dazu beitragen, Verschleißerscheinungen frühzeitig zu erkennen, einen plötzlichen Ausfall der Auskleidung zu verhindern und Ausfallzeiten zu minimieren.

Verschleißüberwachung:

Viele Brecher sind mittlerweile mit Sensoren oder Verschleißüberwachungssystemen ausgestattet, die den Zustand der Auskleidungen in Echtzeit verfolgen. Diese Systeme liefern wertvolle Erkenntnisse darüber, wann die Liner ausgetauscht werden sollten.

Richtiger Liner-Austausch:

Beim Auswechseln der Auskleidungen muss unbedingt auf eine ordnungsgemäße Installation geachtet werden, um Fehlausrichtungen oder unzulässigen Verschleiß zu vermeiden, der die Leistung des Brechers beeinträchtigen kann.

Durch die Einhaltung einer proaktiven Wartungsstrategie können Unternehmen ungeplante Ausfallzeiten minimieren und die Geräteeffizienz maximieren.

Die Auswahl der richtigen Kegelbrecherauskleidung ist nicht ohne Herausforderungen. Zu den häufigsten Problemen gehören:

Materialkompatibilität:

Eine falsche Materialauswahl für die Brecheranwendung kann zu schnellem Verschleiß der Auskleidung oder vorzeitigem Ausfall führen.

Falsche Futtergröße:

Wenn die Futtermenge zu groß oder uneinheitlich ist, kann es zu ungleichmäßigem Verschleiß und Schäden an den Linern kommen.

Betriebsbedingungen:

Raue oder extreme Betriebsbedingungen können den Verschleiß der Liner beschleunigen und ihre Lebensdauer verkürzen.

Die Bewältigung dieser Herausforderungen erfordert eine sorgfältige Betrachtung der Brechumgebung und regelmäßige Anpassungen der Brechereinstellungen.

Da die Industrie weiterhin nach effizienteren und langlebigeren Geräten verlangt, entwickelt sich die Technologie hinter den Kegelbrecherauskleidungen weiter. Zu den aufkommenden Trends gehören:

Fortschrittliche Materialien:

Die Entwicklung neuer, haltbarerer Materialien wie Verbundlegierungen und Auskleidungen auf Keramikbasis bietet das Potenzial für eine längere Lebensdauer der Auskleidung und geringere Wartungskosten.

Intelligente Liner:

Einige Kegelbrecher sind jetzt mit intelligenten Sensoren ausgestattet, die den Verschleiß der Auskleidung überwachen und Echtzeitdaten an die Bediener senden. Diese Systeme können dazu beitragen, Wartungspläne zu optimieren und die Leistung zu verbessern.

Nachhaltigkeit:

Angesichts der wachsenden Bedenken hinsichtlich der Nachhaltigkeit konzentrieren sich die Hersteller auf die Entwicklung umweltfreundlicherer Auskleidungsmaterialien und die Verbesserung der Recyclingprozesse für abgenutzte Auskleidungen.

Als professioneller Hersteller von Brecherauskleidungen ist Haitian bestrebt, hervorragendes mechanisches, verschleißfestes Zubehör für die Bau-, Bergbau-, Metallurgie- und andere Industriezweige bereitzustellen. Dank jahrelanger Forschungs- und Entwicklungserfahrung und fortschrittlicher Produktionstechnologie weist die Kegelbrecherauskleidung von Haitian eine hervorragende Verschleißfestigkeit und Schlagfestigkeit auf, wodurch die Lebensdauer der Ausrüstung effektiv verlängert, die Wartungskosten gesenkt und die Produktionseffizienz verbessert werden können. Ganz gleich, ob es um die Zerkleinerung von Materialien mit hoher Härte oder Anwendungen in extremen Arbeitsumgebungen geht, der Liner von Haitian bietet Ihnen eine ideale Lösung. Entscheiden Sie sich für Haitian, um Ihre Produktivität zu steigern und die Betriebskosten zu senken!

Die Wahl der richtigen Kegelbrecherauskleidung ist entscheidend für die Maximierung der Anlagenleistung, die Minimierung von Ausfallzeiten und die Reduzierung der Betriebskosten. Durch das Verständnis der verschiedenen Arten von Auskleidungen, die Berücksichtigung von Faktoren wie Materialeigenschaften und Betriebsbedingungen sowie die Aufrechterhaltung eines proaktiven Wartungsplans können Unternehmen sicherstellen, dass ihre Brecher effizient arbeiten. Mit fortschreitender Technologie bietet die Zukunft der Liner-Auswahl ein größeres Potenzial im Hinblick auf Leistungsoptimierung, längere Lebensdauer und nachhaltigere Praktiken. Schließlich ist die Wahl eines zuverlässigen Lieferanten für Kegelbrecherauskleidungen von entscheidender Bedeutung, um den normalen Betrieb der Ausrüstung sicherzustellen, die Produktionseffizienz zu verbessern und die Kosten zu senken. Als professioneller Lieferant von verschleißfesten Auskleidungen für Brecher kann Haitian Ihre Anforderungen erfüllen und zuverlässige Produkte und hochwertige Dienstleistungen anbieten.

Kontaktieren Sie uns jetzt, um mehr über Produktdetails und maßgeschneiderte Lösungen zu erfahren.