In jedem industriellen Prozess sind Maschinen und Ausrüstungsgeräte aufgrund ständiger Verwendung kontinuierlicher Verschleiß ausgesetzt. Ein kritischer Aspekt bei der Aufrechterhaltung einer optimalen Maschinenleistung und der Verlängerung der Lebensdauer des Geräts ist das Verständnis und die VerwaltungVerschleißteile.

Verschleißteile sind Komponenten von Maschinen und Anlagen, die im Laufe der Zeit einer regelmäßigen Abnutzung oder Beschädigung durch Reibung, Abrieb, Korrosion oder andere Kräfte unterliegen. Diese Teile sind austauschbar und für den reibungslosen und unterbrechungsfreien Maschinenbetrieb unerlässlich. Ohne ordnungsgemäße Wartung und rechtzeitigen Austausch von Verschleißteilen sind Geräteausfälle und kostspielige Ausfallzeiten unvermeidlich.

Verschleißteile sind in einer Vielzahl von Branchen unverzichtbar, vom Bergbau und der verarbeitenden Industrie bis hin zu Betonpumpen und dem Baugewerbe. Tatsächlich sind Branchen, in denen schwere Maschinen und Geräte ständiger Bewegung, hohem Druck und rauen Bedingungen ausgesetzt sind, stark auf Verschleißteile angewiesen. Dazu gehören Bergbau (Brecher, Mühlen), Fertigung (Produktionsmaschinen), Straßenbau (Pflaster und Asphalt) und Betonausrüstung (Pumpen, Mischer).

Verschleiß in mechanischen Systemen ist eine natürliche Folge der Kräfte, die während des Betriebs auf ein Teil einwirken. Zu diesen Kräften können Reibung (Reiben von Oberflächen), Abrieb (Schaben oder Schleifen), Stöße (plötzliche Kräfte) und Korrosion (chemische oder umweltbedingte Schäden) gehören. Im Laufe der Zeit führen diese Kräfte dazu, dass sich die Materialien verschlechtern und Teile ausgetauscht werden müssen.

Die Haltbarkeit und Leistung von Verschleißteilen hängt maßgeblich von den verwendeten Materialien ab. Zu den gängigen Materialien für verschleißfeste Teile gehören:

Hochchromstahl: Bekannt für seine Festigkeit und Abriebfestigkeit.

Stahl mit hohem Mangangehalt: Hervorragend geeignet für Teile, die starken Stößen ausgesetzt sind.

Wolframcarbid:Extrem hart und abriebfest, ideal für Bedingungen mit hohem Verschleiß.

Keramik:Häufig in harten chemischen oder hochtemperaturen Umgebungen verwendet.

Gummi:Flexibler und Schockabsorptionsmittel, häufig in Geräten verwendet, die Vibrationen standhalten müssen.

Diese Materialien sorgen dafür, dass Verschleißteile unter den härtesten Bedingungen abschneiden können, von Quetschen von Steinen im Bergbau bis zum Mischen von Beton.

Der Verschleiß tritt in verschiedenen Formen auf, und das Verständnis dieser Typen hilft bei der Auswahl der richtigen Materialien und zum Entwerfen von Verschleißteilen, um optimal durchzuführen:

Schleifverschleiß:Verursacht durch das Reiben von harten Partikeln oder Oberflächen, wie z. B. Schleifen.

Klebstoffverschleiß:Tritt auf, wenn die Materialien aufgrund des hohen Drucks aneinander haften, was zu einer Materialübertragung führt.

Korrosive Verschleiß:Verursacht durch chemische Reaktionen zwischen dem Material und seiner Umgebung, typischerweise in sauren oder korrosiven Umgebungen.

Erosive Verschleiß:Aufgrund von Partikeln mit hoher Geschwindigkeit, die häufig in Ausrüstung zu sehen sind, die windgeblasenen Schmutz oder abrasiven Schlämmen ausgesetzt sind.

Verschleißteile spielen eine entscheidende Rolle in verschiedenen Industriesektoren. Hier sind einige gängige Anwendungen:

Bergbaumaschinen wie Kegelbrecher, Impact Crushers, Kieferbärte und Gyrationsbrecher erfordern Verschleißteile, die schwerwiegende Abrieb und Aufprall umgehen können. Mühlen, die in Mahlen von Mineralien und Erzen verwendet werden, verlassen sich auch stark auf Verschleißbestandteile, um abrasive Materialien standzuhalten.

Betongeräte wie Chargenanlagen, Pumpen und Mischer sind aufgrund des kontinuierlichen Flusses von abrasiven und korrosiven Materialien dem Verschleiß ausgesetzt. Teile wie Pumpenzylinder, Trichter und Mischblätter erleben hohe Stress und Abrieb.

Straßenbaumaschinen, einschließlich Asphaltpflastersteine, Mischanlagen und Betonmischanlagen, sind aufgrund der Exposition gegenüber harten Bedingungen und konstantem Materialumschlag extremer Verschleiß ausgesetzt. Zu den Verschleißteilen in diesen Maschinen gehören Verschleißplatten, Zahnräder und Förderkomponenten.

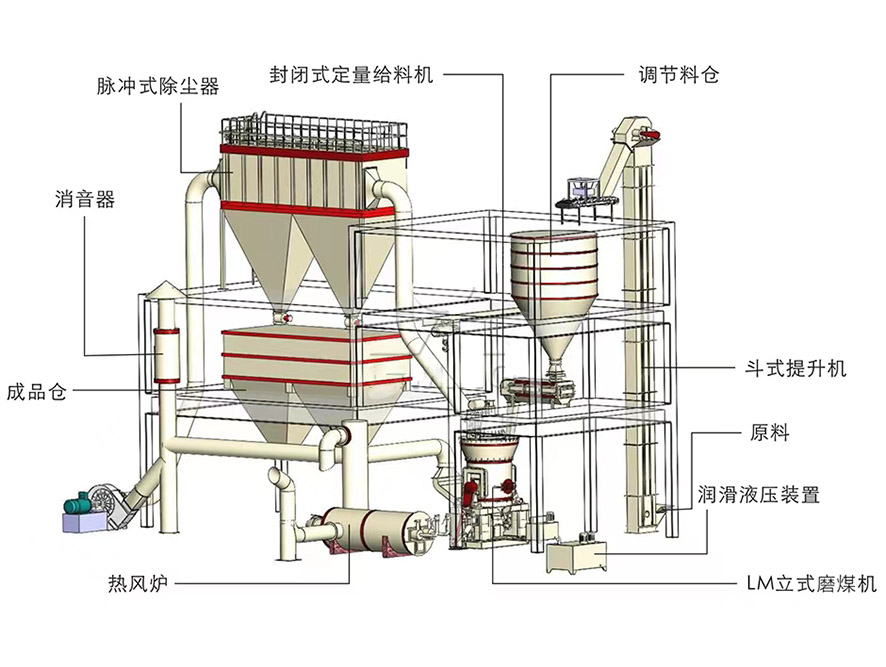

In der metallurgischen Industrie erfordern Sandherstellungsmaschinen und Kohlemühlen aufgrund ihrer Exposition gegenüber abrasiven Partikeln, hohen Temperaturen und harten Betriebsbedingungen robuste Verschleißteile.

Die Herstellung von Verschleiß-resistenten Teilen ist ein spezialisierter Prozess, der sich auf die Materialauswahl und die präzisen Produktionsmethoden konzentriert.

Die Auswahl des richtigen Materials ist entscheidend, um sicherzustellen, dass die Verschleißteile gut abschneiden und länger dauern. Faktoren wie die Art des Verschleißes (abrasiv, korrosiv usw.), Betriebsbedingungen (Temperatur, Druck, Luftfeuchtigkeit) und kosten alle Einflussmaterialien.

Die Produktion von Verschleißteilen kann verschiedene Techniken beinhalten, darunter:

Casting:Erhitzen Sie das Metall in einen geschmolzenen Zustand und gießen Sie es dann in eine Form, um abzukühlen und in die gewünschte Form zu verfestigen. Der Gussprozess eignet sich für Verschleißbestandteile mit komplexen Formen und großen Größen wie Gusseisenguss. Zu den gängigen Gussmethoden gehören Sandguss, Investitionsguss und Lost Wachsguss.

Schmieden:Nach dem Erhitzen des Metallmaterials auf eine geeignete Temperatur durch mechanische Druck wird es durch Schmieden, Stempeln usw. geformt. Der Schmiedensprozess kann die Dichte und Festigkeit des Metalls erhöhen und für Teile mit hoher Festigkeit und Anforderungen an den Widerstand mit hoher Verschleißfestigkeit geeignet ist.

CNC -Bearbeitung:Eine Art von Präzisionsherstellung, bei der numerische Steuerungsmaschinenmaschinen zum Schneiden verwendet werden. Es kann eine hohe Präzisions- und hohe Effizienzverarbeitung für Metall oder andere Materialien durchführen und ist für die Herstellung von Verschleiß-resistenten Teilen geeignet, die präzise Abmessungen wie die Oberflächenverarbeitung oder das Fertigstellen von Präzisionsteilen erfordern.

Stempeln:Ein Verfahren, bei dem eine Form ein Metallblech durch eine Presse in Form drückt. Das Stempeln ist für die Herstellung großer Mengen von dünnwandigen, einfachen Verschleißteilen wie Metalldichtungen, Stempelschalen usw. geeignet.

Wärmebehandlung:Die Mikrostruktur und Eigenschaften von Metallmaterialien werden durch Heizen, Wärmeerhaltung, Kühlung und andere Prozesse verändert. Wärmebehandlung kann die Härte, Festigkeit, Korrosionsbeständigkeit und andere Merkmale von Verschleiß-resistenten Teilen verbessern. Häufige Wärmebehandlungsmethoden umfassen das Löschen, Glühen, Normalisieren usw.

Quenching:Nach dem Erhitzen des Metalls auf eine geeignete Temperatur wird es schnell in ein Kühlmedium (wie Wasser oder Öl) eingetaucht, um abzukühlen, um eine Verhärtung zu erzielen. Das Löschen kann die Härte des Metalls erheblich erhöhen, kann jedoch auch zu einem erhöhten inneren Stress und der Sprödigkeit führen. Es wird häufig zur Behandlung von Verschleiß-resistenten Teilen wie hohem Kohlenstoffstahl und Werkzeugstahl verwendet.

Temperierung:Das Temperieren ist ein Wärmebehandlungsprozess nach dem Löschen. Das Metall wird auf eine bestimmte Temperatur unter der Quenching -Temperatur erhitzt und für einen bestimmten Zeitraum beibehalten und dann gekühlt, um die während des Quenching -Prozesses erzeugte Sprödigkeit zu verringern und die Zähigkeit zu erhöhen.

Glühen:Der Prozess der langsamen Kühlung des Metalls nach dem Erhitzen auf eine bestimmte Temperatur. Der Zweck des Glühens ist es, die Härte des Metalls zu verringern, seine Plastizität zu verbessern und innere Belastung zu beseitigen. Tempern wird normalerweise zum Erweichen von Metallen verwendet.

Normalisierung:Erhitzen Sie das Metall auf über der kritischen Temperatur und kühlen Sie es dann natürlich in Luft ab. Die Normalisierung kann das Metallkorn verfeinern, seine mechanischen Eigenschaften verbessern und seine Stärke und Zähigkeit verbessern.

Härten:Das Erhitzen des Metalls auf eine bestimmte Temperatur und das Abkühlen dann schnell, um die Härte des Metalls zu erhöhen.

Moderne Verschleiß-resistente Teile werden häufig mit fortschrittlichen Technologien und Ausrüstungen hergestellt, darunter:

Vertikale Formanlage DISA

Formanlage für verlorenen Schaum

Produktionslinie nach V-Methode

Produktionslinie für das Kugelstrahlen mit Akkumulationskette

Produktionslinie für Kaltkern-Schalenformung

Produktionslinie für die Wärmebehandlung von Gastunnelöfen

Unbemanntes stereoskopisches Lagersystem mit intelligenter Steuerung

Wird vertikale Produktionslinie

Mittelfrequenzofen

Roboter-Polierarbeitsplatz

3D-Druckausrüstung

Die Anpassung ist der Schlüssel zur Erzeugung von Verschleißteilen, die den spezifischen Bedürfnissen jeder Branche entsprechen. Beispielsweise benötigt ein Bergbaubärmer möglicherweise unterschiedliche Verschleißteile im Vergleich zu einem Betonpumpenwagen.Tragen Sie TeilherstellerBieten Sie häufig maßgeschneiderte Lösungen an, die auf die Betriebsumgebung, den Maschinenart und die erwarteten Verschleißbedingungen zugeschnitten sind.

Die Investition in qualitativ hochwertige Verschleißteile bietet mehrere Vorteile für Branchen, die auf Maschinen angewiesen sind:

Qualitätsverschleißteile verringern die Häufigkeit von Ersatz und verlängern die Betriebsdauer von Maschinen, was zu weniger Pannen und einem zuverlässigeren Workflow führt.

Verschleiß-resistente Teile tragen dazu bei, die optimale Maschinenleistung aufrechtzuerhalten, indem sie Ausfallzeiten minimieren und sicherstellen, dass Maschinen mit Spitzeneffizienz funktionieren.

Während hochwertige Verschleißteile möglicherweise höhere Voraussetzungen haben, sparen sie langfristig Geld, indem sie die Notwendigkeit häufiger Reparaturen, Austausch und der damit verbundenen Ausfallzeit verringern.

Trotz ihrer Vorteile sind kee-resistente Teile mit bestimmten Herausforderungen verbunden:

Das richtige Gleichgewicht zwischen Verschleißfestigkeit und Kosten kann schwierig sein. Hochleistungsmaterialien sind häufig mit höheren Kosten verbunden, sodass die Branchen die Budgetbeschränkungen mit dem Bedarf an Haltbarkeit in Einklang bringen müssen.

Für die Produktion und Lieferung erfordern individuelle Verschleißteile häufig längere Vorlaufzeiten. Dies kann eine Herausforderung sein, insbesondere für Branchen mit engen Betriebsplänen.

Mit zunehmendem Fokus auf Nachhaltigkeit müssen die in Verschleißteile verwendeten Materialien in Bezug auf Umweltauswirkungen, Recycling und Entsorgung berücksichtigt werden. Die Hersteller arbeiten daran, umweltfreundlichere Materialien und Recyclingmethoden zu entwickeln.

Zusammenfassend sind Verschleißteile entscheidende Komponenten, die den reibungslosen Betrieb der Maschinen in einer Vielzahl von Branchen gewährleisten. Durch das Verständnis der Verschleißtypen, der Auswahl der richtigen Materialien und der Auswahl hochwertiger Teile können Unternehmen die Lebensdauer und Effizienz ihrer Geräte maximieren, Ausfallzeiten reduzieren und die Gesamtproduktivität verbessern.

Während sich die Branchen weiterentwickeln, liegt die Zukunft der Verschleißteile in Innovationen in der Materialwissenschaft, wie z. B. die Verwendung fortschrittlicher Verbundwerkstoffe, Nanotechnologie und nachhaltigere Produktionsmethoden.

Für Unternehmen ist es nicht nur eine operative Notwendigkeit, in hochwertige Verschleißteile zu investieren-es ist ein strategischer Schritt, der langfristig Zeit, Geld und Ressourcen sparen kann.