Dauerhafte Kieferplatten sind für die Effizienz von Industrieschärfen von entscheidender Bedeutung. Wenn sich die Kieferplatten schnell abnutzen, sinkt die Brecherleistung, was zu höheren Betriebskosten führt. Beispielsweise kann die Lebensdauer eines festen Kieferplattens von 150 Tagen auf 63 Tage sinken und die Erzverarbeitung von 750.000 Tonnen auf 420.000 Tonnen verringert. Dies kann zu einem jährlichen wirtschaftlichen Verlust von 160.000 Yuan aufgrund erhöhter Ersatzkosten und Ausfallzeiten führen.

Optimierte Casting -Techniken spielen eine entscheidende Rolle bei der Überwindung dieser Herausforderungen. Durch die Verbesserung des Verschleißfestigkeit verringern sie die Häufigkeit von Ersatz und verbessern die Quetscheffizienz. Diese Fortschritte sparen nicht nur Energie, sondern auch die langfristigen Kosten erheblich. Sie können sehen, wie die Investition in hochwertige Kieferplattengussbetriebsbetriebsbetriebsbetrieb und die Gesamtproduktivität steigert.

Der hohe Manganstahl ist aufgrund seiner einzigartigen Eigenschaften ein überlegenes Material für Brezers -Kieferplatten. Dieser Stahl, der oft als Hadfield Steel bezeichnet wird, enthält 11% bis 14% Mangan und 1,1% bis 1,4% Kohlenstoff. Diese Elemente tragen zu ihrer außergewöhnlichen Stärke und Haltbarkeit bei.

Eines der bemerkenswertesten Merkmale ist seine arbeitsbezogene Fähigkeit. Bei Auswirkungen härtet die Oberfläche des Stahls signifikant und erreicht eine maximale Härte von 550 BHN (Brinell -Härtezahl). Diese Eigenschaft stellt sicher, dass die Kieferplatte beim Gebrauch härter wird, was sie ideal für Hochleistungsanwendungen macht. Darüber hinaus weist hoher Manganstahl eine hervorragende Aufprallfestigkeit auf und ermöglicht es ihm, konstante Zerkleinerungskräfte zu standhalten, ohne zu brechen.

Der Verschleißfestigkeit des Materials ist ein weiterer kritischer Vorteil. Studien zeigen, dass hoher Manganstahl unter ähnlichen Aufprallbedingungen bis zu zehnmal länger als Weichstahl dauern kann. Seine Ertragsfestigkeit von ungefähr 66.000 psi und ultimative Zugfestigkeit von etwa 107.000 psi unterstreichen die Robustheit weiter.

| Eigentum | Beschreibung |

|---|---|

| Arbeitsverhärtungsfähigkeit | Entwickelt eine gehärtete Oberfläche unter Auswirkungen, erhöhte Festigkeit und Haltbarkeit. |

| Schlagfestigkeit | Stand der ständigen Wirkung und macht es für Brecher geeignet. |

| Resistenz tragen | Dauert signifikant länger als Weichstahl in Umgebungen mit hoher Auswirkung. |

| Ertragsfestigkeit | Ungefähr 66.000 psi. |

| Ultimative Zugfestigkeit | Ungefähr 107.000 psi. |

| Oberflächenhärte | Kann bis zu 550 BHN unter Aufprall erreichen. |

Die Verwendung von Kieferplatten mit hohem Mangan -Brecher bietet mehrere Vorteile, die sich direkt auf die Effizienz und Langlebigkeit Ihres Brechers auswirken.

Verbesserte Haltbarkeit: Die berufstätige Eigenschaft stellt sicher, dass die Kieferplatte im Laufe der Zeit schwieriger und resistenter gegen den Verschleiß wird.

Reduzierte Wartung: Brecher, die mit hohen Mangan -Stahlkieferplatten ausgestattet sind, erfordern weniger häufige Ersetzungen und sparen Sie Zeit und Geld.

Verbesserte Leistung: Die Fähigkeit des Materials, hohen Stress und Auswirkungen zu ertragen, sorgt selbst unter anspruchsvollen Bedingungen.

Minimierte Ausfallzeiten: Mit länger anhaltenden Kieferplatten können Sie ununterbrochene Vorgänge beibehalten, was zu einer höheren Produktivität führt.

Benutzer haben nach dem Umschalten auf hohen Manganstahl signifikante Verbesserungen der Betriebseffizienz gemeldet. Zum Beispiel:

- Die Wartungsfrequenz nahm ab und führte zu einem reibungsloseren Betrieb.

- Die Betriebszeiten nahmen zu, verringern die Ausfallzeiten und die Gewährleistung einer konsistenten Ausgabe.

Während hoher Manganstahl der Goldstandard für Brechungskieferplatten bleibt, gewinnen alternative Materialien für bestimmte Anwendungen aufmerksam.

Martensitischer Stahl: Martensitic Steel für hohe Festigkeit und mäßige Verschleißfestigkeit ist für Anwendungen geeignet, die ein Gleichgewicht zwischen Zähigkeit und Härte erfordern.

EN31 Stahl: Dieses Material bietet eine größere Festigkeit im Vergleich zu martensitischem Stahl, was es zu einer praktikablen Option für Schwung -Kiefer -Platten macht.

E Glass/Epoxy Composite: Die Forschung beleuchtet das Potenzial dieses Verbundmaterials als leichte und langlebige Alternative zu Manganstahl.

| Studientitel | Fokus | Ergebnisse |

|---|---|---|

| Materialauswahl für Brecherkiefer in einer Kiefer -Brecherausrüstung | Vergleich von Verbundwerkstoffen mit Manganstahl | E Glass/Epoxy Composite ist vielversprechend als Ersatz für Manganstahl. |

| Entwurf und Analyse von Schwung -Kiefern -Tellern des Kieferbrechers | Vergleich von martensitischem Stahl und EN31 -Stahl | EN31 -Stahl zeigt eine größere Festigkeit für Schwungkieferplatten. |

| Eine Übersicht über die Untersuchung von Kieferplatten von Kieferbrecher | Kinematische und dynamische Analyse von Swing -Jaw -Platten | Identifiziert Bereiche, um eine weitere Verbesserung des Kieferplattendesigns zu verbessern. |

Berücksichtigen Sie bei der Auswahl eines alternativen Materials die spezifischen Anforderungen Ihrer Zerkleinerungsanlage. Beratungsexperten und Auswahl von Produkten von seriösen Herstellern können Ihnen helfen, eine fundierte Entscheidung zu treffen.

Der Casting -Prozess spielt eine entscheidende Rolle bei der Bestimmung der Haltbarkeit und Leistung der Bauchplatte eines Brechers. Durch die Optimierung jeder Phase des Prozesses können Sie sicher, dass die Kieferplatten die höchsten Qualitätsstandards und Verschleißfestigkeit entsprechen.

Schmelz- und Legierungsvorbereitungen bilden die Grundlage des Gussprozesses. In dieser Phase werden Rohstoffe geschmolzen und kombiniert, um die gewünschte Legierungskomposition zu erzeugen. Für Kieferplatten ist hoher Manganstahl aufgrund seiner außergewöhnlichen Festigkeit und des Verschleißfestigkeit häufig die bevorzugte Wahl.

Um optimale Ergebnisse zu erzielen, müssen Sie die Schmelztemperatur und -zusammensetzung sorgfältig steuern. Techniken wie Differential -Scan -Kalorimetrie (DSC) und thermogravimetrische Analyse (TGA) helfen dabei, die thermischen Eigenschaften der Legierung zu überwachen. Diese Methoden stellen sicher, dass die Legierung während des Schmelzprozesses stabil und frei von Verunreinigungen bleibt.

| Technik | Beschreibung |

|---|---|

| Differentiale Scankalorimetrie (DSC) | Misst den Wärmefluss, um die thermische Stabilität und die spezifische Wärmekapazität zu bestimmen. |

| Thermogravimetrische Analyse (TGA) | Verfolgt Massenveränderungen in der Legierung, um Reaktionen bei hohen Temperaturen zu untersuchen. |

| Wärme mechanische Analyse (TMA) | Analysiert dimensionale Veränderungen zur Berechnung der thermischen Expansionskoeffizienten. |

Branchenberichte unterstreichen die Effektivität fortschrittlicher Schmelztechniken. Zum Beispiel verbessert die Wireless -Sensing -Technologie die Qualitätsqualität durch Überwachung der Eigenschaften der Legierungen in Echtzeit. Dieser Ansatz reduziert Defekte und verbessert die allgemeine Haltbarkeit der Kieferplatte.

| Aspekt | Beschreibung |

|---|---|

| Casting -Technik | Das Sandguss in Kombination mit der additiven Herstellung ermöglicht komplexe Geometrien. |

| Verbesserungsmethode | Die drahtlose Erkennung überwacht und verbessert die Gussqualität. |

| Ergebnis | Verbesserte Produktqualität und weniger Mängel. |

Die Form des Moldes der IGN und der Muster Herstellung bestimmt die Form und die Abmessungen der Kieferplatte. Eine gut gestaltete Form stellt sicher, dass der Gussprozess Kiefernplatten mit präzisen Abmessungen und minimalen Defekten erzeugt.

Sie können Sandguss verwenden, was eine beliebte Methode zum Erstellen von Formen ist. Diese Technik beinhaltet das Verpacken von Sand um ein Muster, um die Formhöhle zu bilden. Die additive Fertigung wie den 3D -Druck hat diesen Prozess revolutioniert, indem komplexe Geometrien mit hoher Genauigkeit erstellt werden.

Muster müssen sorgfältig gefertigt werden, um während der Verfestigung Schrumpfung zu berücksichtigen. Durch die Verwendung fortschrittlicher Simulationstools können Sie häufig häufige Probleme wie Mikroporosität und Verzerrung vorhersagen und verhindern. Berichte wie "Entwicklung neuer Fütterungsdistanzregeln" betonen die Bedeutung der Simulation für die Verbesserung des Schimmelpilzdesigns.

| Berichtstitel | Jahr | Fokus |

|---|---|---|

| Entwicklung einer Methodik zur Vorhersage und Vorbeugung von Lecks | 2001 | Befasst sich mit der Mikroporosität in Stahlguss. |

| Entwicklung neuer Fütterungsentfernungsregeln | 2004 | Verwendet Casting -Simulation für verbesserte Fütterungsstrategien. |

Gießen und Verfestigung sind die letzten Schritte im Gussprozess. Diese Phasen bestimmen die interne Struktur und die mechanischen Eigenschaften der Kieferplatte.

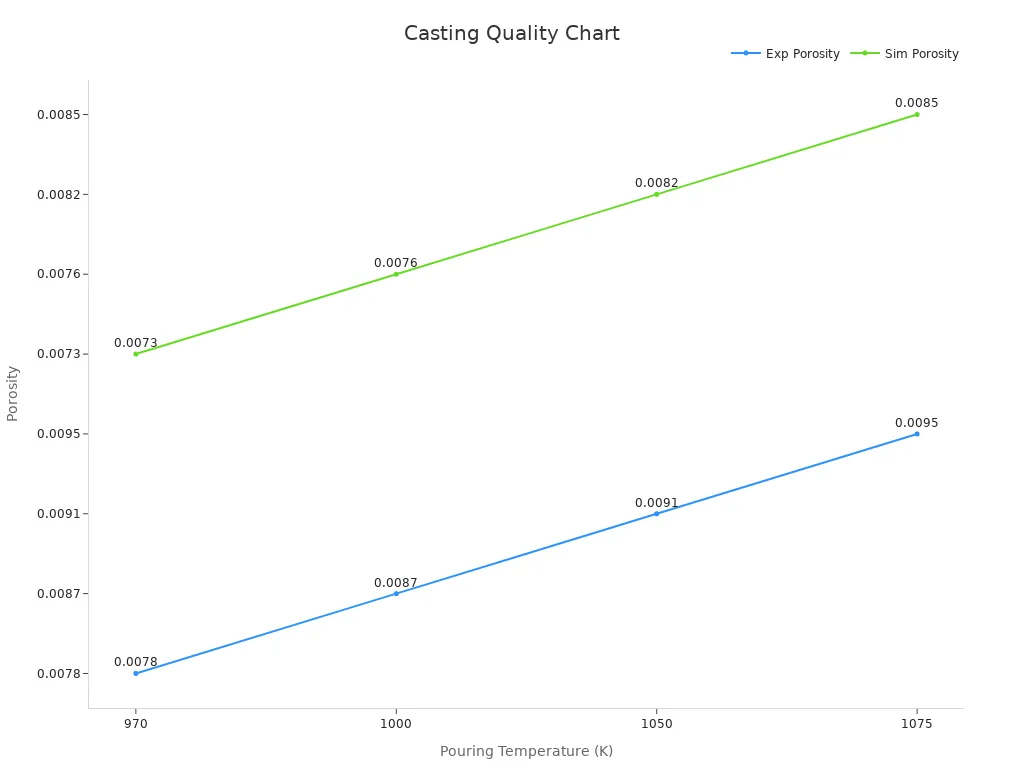

Um Mängel zu minimieren, müssen Sie die Gießtemperatur und Geschwindigkeit sorgfältig steuern. Experimentelle Daten zeigen, dass die Aufrechterhaltung einer gießenden Geschwindigkeit von rund 500 mm/s zu hochwertigen Gussteilen mit minimaler Porosität führt.

| Gießentemperatur (k) | Experimentelle Porosität | Simulationsporosität |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Die Temperaturverfolgung und die Analyse des Kohlenstoffgehalts sind wichtig, um eine konsistente Verfestigung zu gewährleisten. Diese Metriken helfen Ihnen dabei, den Kühlprozess zu überwachen und die endgültigen Eigenschaften der Legierungen vorherzusagen.

| Metrisch | Bedeutung |

|---|---|

| Temperaturverfolgung | Gewährleistet eine konsequente Verstimmung und verhindert Defekte. |

| Kohlenstoffgehalt | Sagt die Bildung von Graphiten und Gesamtlegierungseigenschaften voraus. |

| Kohlenstoffäquivalenz | Bewertet die Auswirkungen von Zusatzstoffen auf die Eigenschaften der Legierung. |

| Siliziumspiegel | Einflüsse die Schmelzfluidität und reduziert die Erosion von Keramikmaterialien. |

Durch die Optimierung von Gieß- und Verfestigungstechniken können Sie Kieferplatten mit überlegener Verschleißfestigkeit und struktureller Integrität erstellen.

Die Wärmebehandlung ist wichtig, um die Haltbarkeit und Leistung von Brecher -Kieferplatten zu verbessern. Durch die Optimierung von Prozessen wie Löschen, Temperatur und Stresslinderung können Sie die Verschleißfestigkeit und die strukturelle Integrität dieser kritischen Komponenten erheblich verbessern.

Löschen und Temperieren sind wichtige Schritte bei der Wärmebehandlung. Durch das Löschen wird die Kieferplatte nach dem Erhitzen auf eine bestimmte Temperatur schnell abkühlen. Dieser Prozess erhöht die Härte und den Verschleiß Widerstand. Das Temperieren folgt das Löschen und beinhaltet die Wiederherstellung der Platte auf eine niedrigere Temperatur. Dieser Schritt reduziert die Bröckchen und behält gleichzeitig die Stärke auf.

Um diese Prozesse zu optimieren, verlassen sich die Branchen auf Computermodellierung und thermische Simulationen. Diese Tools helfen Ihnen dabei, eine präzise Kontrolle über Wärmeübertragung und mechanische Eigenschaften zu erreichen. Zum Beispiel:

| Evidenztyp | Beschreibung |

|---|---|

| Wärmebehandlungsprozess | Computermodellierung und Simulation optimieren Ablösten und Temperaturtechniken. |

| Thermalmodelle | Genaue thermische Modelle gewährleisten die gewünschten mechanischen Eigenschaften. |

| Datennutzung | Simulationsdaten überschreiten physikalische Testdaten und verbessert die Prozesseffizienz. |

Durch die Verwendung dieser fortschrittlichen Techniken können Sie sicherstellen, dass die Kieferplatte das perfekte Gleichgewicht zwischen Härte und Zähigkeit erreicht.

Stresslinderung ist ein weiterer kritischer Wärmebehandlungsprozess. Es geht darum, die Kieferplatte auf eine mäßige Temperatur zu erhitzen und dann langsam abzukühlen. Dieser Prozess beseitigt Restspannungen, die sich während des Gießens und Bearbeitens entwickeln. Das Beseitigen dieser Spannungen verhindert das Riss und Verzerrung während des Betriebs.

Die Belastung von Stress verbessert auch die strukturelle Integrität der Platte. Mit weniger inneren Spannungen kann die Kieferplatte schwere Belastungen und Auswirkungen ohne Versagen standhalten. Dieser Schritt ist besonders wichtig für Brecher, die in anspruchsvollen Umgebungen tätig sind.

Die Mikrostruktur der Kieferplatte spielt eine bedeutende Rolle bei ihrem Verschleißfestigkeit. Wärmebehandlungsprozesse wie Gasnitring können die Mikrostruktur verfeinern, was zu einer verbesserten Leistung führt. Studien zeigen, dass nitrimierte Exemplare im Vergleich zu unbehandelten weniger Gewichtsverlust auftreten. Zusätzlich:

Die maximale Oberflächenmikrohärte tritt 24 Stunden in Proben auf, was auf einen überlegenen Verschleißfestigkeit hinweist.

Die Verschleiß -Trümmeranalyse zeigt das Vorhandensein von Eisennitriden, die die Haltbarkeit der Diffusionsschicht verbessern.

| Beweisbeschreibung | Ergebnisse |

|---|---|

| SEM -Beobachtungen von abgenutzten Oberflächen | Die Delaminierung zeigt eine schwache Adhäsion aufgrund von Porosität und geringer Duktilität an. |

| Verschleißmechanismen unter Last | Adhäsion und Abrieb dominieren bei niedrigen Lasten; Oxidation tritt bei hohen Belastungen auf. |

| Tragen Sie eine Trümmerzusammensetzung | Eisennitriden tragen zum Verschleißfestigkeit bei. |

Durch die Verfeinerung der Mikrostruktur können Sie die Lebensdauer der Kieferplatte verlängern und die Wartungskosten senken. Diese Verbesserungen stellen sicher, dass Ihr Brecher auch unter extremen Bedingungen effizient funktioniert.

Moderne Casting -Technologien haben die Produktion von Kieferplatten für Brecher revolutioniert. Mit Techniken wie Sandguss in Kombination mit der additiven Fertigung können Sie komplexe Geometrien mit Präzision erstellen. Diese Fortschritte stellen sicher, dass die Kieferplatte perfekt in den Brecher passt, wodurch der Verschleiß verringert und die Effizienz verbessert wird.

Die Automatisierung spielt eine Schlüsselrolle bei der Verbesserung der Casting -Prozesse. KI- und IoT -Systeme überwachen die Produktionsparameter in Echtzeit und ermöglichen die Vorhersage und die Prozessoptimierung. Zum Beispiel verfolgen Sensoren Temperatur und Zusammensetzung beim Schmelzen und stellen sicher, dass das geschmolzene Metall die Spezifikationen erfüllt. Dies reduziert Defekte und verbessert die Gesamtqualität der Kieferplatte.

Eine weitere Innovation ist die Verwendung von Simulationswerkzeugen zur Vorhersage von Casting -Ergebnissen. Diese Tools helfen Ihnen dabei, potenzielle Probleme wie Schrumpfung oder Porosität vor Beginn der Produktion zu identifizieren. Durch die frühzeitige Behandlung dieser Probleme können Sie Kieferplatten mit überlegener Haltbarkeit und Leistung produzieren.

Qualitätskontrolle stellt sicher, dass jede Kieferplatte hohe Standards für Haltbarkeit und Verschleißfestigkeit entspricht. Erweiterte Techniken wie Spektroskopie und Einschlussanalyse überprüfen die Zusammensetzung des Metalls während des Schmelzens. Dimensionskriterien werden unter Verwendung moderner Messgeräte wie Koordinatenmessmaschinen (CMM) überprüft.

Kontinuierliche Überwachungssysteme wenden statistische Tests auf Produktionsdaten an, wodurch Feedback -Schleifen erstellt werden, die Probleme verzeichnen. Dieser Ansatz verhindert weit verbreitete Mängel und gewährleistet eine konsequente Qualität. KPIS (wichtige Leistungsindikatoren) verfolgen Defektraten und Effizienz und helfen Ihnen dabei, realistische Ziele für Verbesserungen festzulegen.

| Messart | Beschreibung |

|---|---|

| Dimensionskriterien | Muster werden für dimensionale Merkmale unter Verwendung moderner Messgeräte wie CMM gemessen. |

| Oberflächenzustand | Inspektion der Oberfläche des Wachsmusters auf Unvollkommenheiten, um Fehler im endgültigen Guss zu verhindern. |

| Shell -Integritätstests | Visuelle und nicht zerstörerische Tests zum Erkennen von Defekten in der Keramikschale. |

| Metallqualitätskontrolle | Die Spektroskopie- und Einschlussanalyse sicherstellen, dass das geschmolzene Metall die erforderlichen Spezifikationen erfüllt. |

| Nach dem Casting Inspektion | Dimensionale und Oberflächentests sowie mechanische Tests überprüfen die Qualität des Endprodukts. |

| Erweiterte Automatisierungstechniken | Verwendung von AI und IoT für die Vorhersage und die Prozessoptimierung zur Verbesserung der Qualitätskontrolle. |

Regelmäßige Überprüfungen der kritischen Abmessungen helfen bei der Überwachung der potenziellen Drift aufgrund von Musterverschleiß. Mechanische Eigenschaften wie Härte, Zugfestigkeit und Duktilität sind für die Beurteilung der Gussqualität von wesentlicher Bedeutung. Diese Überprüfungen stellen sicher, dass die Kieferplatte Spannung und Verschleiß während des Brecherbetriebs standhalten kann.

Casting -Defekte können die Leistung von Kieferplatten beeinträchtigen. Probleme wie Porosität, Schrumpfen und Verziehen treten häufig während der Produktion auf. Sie können diese Probleme angehen, indem Sie die Gießtemperatur und Geschwindigkeit optimieren. Experimentelle Daten zeigen, dass die Aufrechterhaltung einer gießenden Geschwindigkeit von etwa 500 mm/s die Porosität minimiert.

Echtzeitdatenanalysen ermöglichen eine sofortige Anpassungen der Produktionsparameter und verhindern vor ihrer Eintrittsfehler. Durch kontinuierliche Überwachungssysteme treten Probleme auf, die auftreten, um eine konsequente Qualität zu gewährleisten. Durch die Benchmarking -Defektraten gegen KPIs können Sie Verbesserungsbereiche identifizieren.

Gemeinsame Mängel und Lösungen:

Porosität: Die kontrollierte Gießtemperatur reduziert die Lufttaschen.

Schwindung: Simulationswerkzeuge prognostizieren und verhindern Schrumpf während der Verfestigung.

Warping: Stressablösende Wärmebehandlungen verbessern die strukturelle Integrität.

Durch die Behandlung dieser Mängel können Sie Kieferplatten produzieren, die länger dauern und in Brechern besser abschneiden. Diese Verbesserungen senken Ausfallzeit- und Wartungskosten und steigern die Gesamteffizienz.

Die Auswahl der richtigen Materialien, die Verfeinerung von Gussprozessen und die Anwendung präziser Wärmebehandlungen sind für die Erzeugung langlebiger Kieferplatten unerlässlich. Diese Schritte stellen sicher, dass Ihr Brecher effizient funktioniert, wodurch der Verschleiß verringert und die Lebensdauer kritischer Teile verlängert wird. Beispielsweise hat die Einführung fortschrittlicher Casting-Techniken wie modularer Wear-resistenter Gussguss in Fördersystemen die Wartungszeit um 50% zu verkürzen, was das Potenzial für signifikante Betriebsverbesserungen zeigt.

Innovative Casting -Methoden befassen sich auch mit den Einschränkungen traditioneller Ansätze und erfüllen die wachsende Nachfrage nach Präzision und Zuverlässigkeit unter extremen Bedingungen. Wenn Sie in diese Fortschritte investieren, können Sie Ausfallzeiten minimieren, die Brecherleistung verbessern und lang anhaltende Verschleißteile erreichen. Eine umfassende Bewertung von Kosten und Nutzen, einschließlich der Lebensdauer der längeren Lebensdauer und reduzierten Betriebskosten, unterstützt die Verschiebung in Richtung moderner Casting -Technologien weiter.

Nehmen Sie diese Innovationen an, um die Effizienz Ihres Brechers zu verbessern und sicherzustellen, dass Ihre Kieferplatten unübertroffene Haltbarkeit bieten.

Hoher Manganstahl bietet aufgrund seiner Fähigkeit zur Arbeitsverhärtung eine außergewöhnliche Haltbarkeit. Die Oberfläche härtet unter Aufprall und zunehmender Verschleißfestigkeit. Dieses Material hält auch starke Lasten und Auswirkungen wider, was es perfekt für Brecher in anspruchsvollen Umgebungen macht.

Die Wärmebehandlung verbessert die Kieferplattenstruktur durch Erhöhung der Härte und die Verringerung der Sprödigkeit. Prozesse wie das Löschen und Temperieren der Mikrostruktur, die Verbesserung der Verschleißfestigkeit und die Verlängerung der Lebensdauer von Kieferbärerverschleißteilen.

Zu den häufigen Mängel gehören Porosität, Schrumpfung und Verziehen. Diese Probleme treten während des Casting -Prozesses auf. Die Optimierung der Gießtemperatur und -geschwindigkeit sowie mit stressleichenden Wärmebehandlungen verhindert diese Probleme und sorgt für qualitativ hochwertige Kieferplatten.

Ja, Materialien wie martensitischer Stahl und EN31 -Stahl bieten spezifische Vorteile. Martensitic Steel gleicht Zähigkeit und Härte aus, während EN31 eine höhere Stärke bietet. Der hohe Manganstahl bleibt jedoch aufgrund seines überlegenen Verschleißfestigkeit die bevorzugte Wahl für die meisten Brecher.

Moderne Casting -Technologien wie additive Herstellungs- und Simulationswerkzeuge verbessern die Präzision und reduzieren Defekte. Diese Innovationen sorgen dafür, dass die Kieferplattenstruktur perfekt in den Brecher passt und die Effizienz und Haltbarkeit verbessert.