Der konkave Mantel spielt eine wichtige Rolle bei der Leistung eines Kegelschleifers. Es beeinflusst direkt, wie effizient Materialien zerkleinert werden, was sich sowohl auf die Produktivität als auch die Rentabilität auswirkt. Durch die Optimierung des Mantels können Sie signifikante Verbesserungen bei der Quetscheneffizienz erzielen. Zum Beispiel:

Der Energieverbrauch kann um bis zu 30%sinken und die Betriebskosten senken.

Tragen Sie Teile zwei- bis viermal länger und minimieren Sie den Austausch.

Weniger Produktionsstörungen verbessern die Sicherheit und Rentabilität.

Diese Vorteile verbessern nicht nur die Produktionsqualität, sondern auch niedrigere Wartungsanforderungen, sondern stellen sicher, dass Ihr Brecher mit Spitzenleistung funktioniert.

Der konkave Mantel ist ein kritischer Bestandteil eines Kegelschlauchs. Es funktioniert, indem es Materialien zwischen dem Mantel und den Concaves komprimiert und zerkleinert. Während sich der Mantel dreht, erzeugt er eine Kauzbewegung, die Druck auf das Material ausübt und ihn in kleinere Stücke zerlegt. Dieser Prozess stellt sicher, dass das Material vor der Entlassung auf die gewünschte Größe reduziert wird.

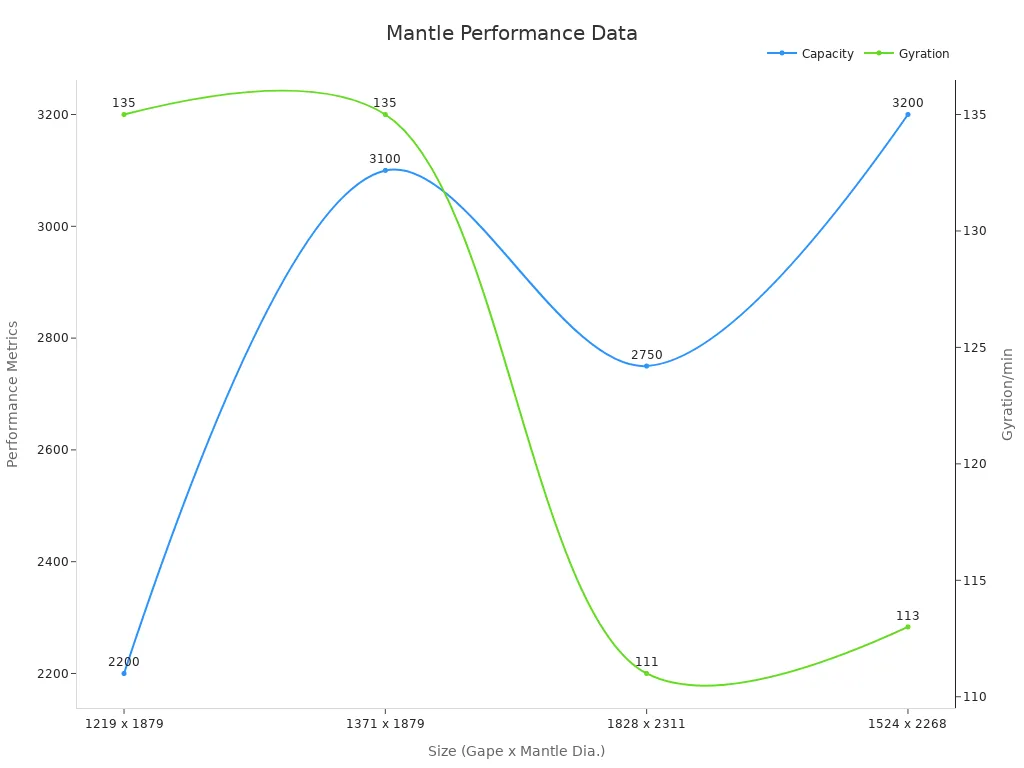

Die Effizienz dieses Prozesses hängt von mehreren Faktoren ab, einschließlich der Größe des Mantels, der Lücke zwischen Mantel und Konkaven und der Gyrationsgeschwindigkeit. Beispielsweise kann ein Brecher mit einem Manteldurchmesser von 1524 mm und einer Kreifergeschwindigkeit von 113 U / min eine Kapazität von bis zu 3.200 Tonnen pro Stunde erreichen.

Der konkave Mantel wirkt sich direkt auf die Leistung Ihres Kegelschleizes aus. Es bestimmt den Durchsatz, die Produktgröße und den Energieverbrauch. Die Verwendung der richtigen Quetschkammer sorgt für eine optimale Produktivität und verlängert die Lebensdauer der Liner.

Leistungsmetriken wie Durchsatz und Produktgröße helfen Ihnen dabei, die Effizienz des Brechers zu überwachen. Ein gut gepflegter Mantel kann im Vergleich zu älteren Modellen bis zu 30% der Energiekosten einsparen und den Durchsatz um 70% erhöhen. Die folgende Tabelle zeigt einige wichtige Spezifikationen:

| Spezifikation | Wert |

|---|---|

| Zerkleinerungskapazität | 100 - 1500 kurze Tonne/Stunde |

| Energieeinsparung | Bis zu 30% |

| Erhöhung des Durchsatzes | 70% im Vergleich zu älteren Modellen |

| Erhöhung der installierten Leistung | Bis zu 50% |

| Unter festgelegt | Bis zu 92% |

Unsachgemäße Betrieb und Wartung können zu einem beschleunigten Verschleiß des konkaven Mantels und der Liner führen. Dies verringert die Effizienz des Brechers und erhöht Ausfallzeiten. In den Linern verwendete Materialien von schlechter Qualität können ebenfalls zu einem schnelleren Verschleiß führen, insbesondere bei der Verarbeitung von harten Materialien.

Häufige Schäden an Komponenten verkürzen nicht nur die Lebensdauer der Maschine, sondern verursachen auch Betriebsausfälle. Um diese Probleme zu vermeiden, sorgen Sie für eine ordnungsgemäße Installation und regelmäßige Wartung des Mantels und der Konkaven. Dies wird dazu beitragen, eine konsistente Leistung aufrechtzuerhalten und unerwartete Zusammenbrüche zu verringern.

Die ordnungsgemäße Futterverteilung ist für die Aufrechterhaltung eines gleichmäßigen Verschleißes am konkaven Mantel und zur Gewährleistung der Effizienz Ihres Kegelschleifters von entscheidender Bedeutung. Wenn das Futtermaterial ungleich verteilt ist, verursacht es lokalisierte Verschleiß am Mantel und Konkaven. Dies reduziert nicht nur die Lebensdauer dieser Komponenten, sondern wirkt sich auch auf die Leistung des Brechers aus.

Um eine ordnungsgemäße Futterverteilung zu erreichen:

- Gewährleisten Sie einen konstanten Materialfluss: Verwenden Sie ein Feeder- oder Fördersystem, das gleichmäßig über die Quetschkammer Material liefert.

- Vermeiden Sie eine Seite zu überladen: Ungleichmäßige Beladung kann zu unausgeglichenen Verschleiß und einer verringerten Quetsch -Effizienz führen.

- Überwachung der Futtergröße: Übergroße Materialien können Blockaden und ungleichmäßige Verschleiß verursachen. Verwenden Sie die Vorab-Geräte, um große Partikel zu entfernen, bevor sie in den Brecher eintreten.

Durch die Aufrechterhaltung eines einheitlichen Verschleißes können Sie die Lebensdauer des Mantels und die Konkaven verlängern, Ausfallzeiten reduzieren und die Gesamtproduktivität verbessern.

Die Auswahl des korrekten Konkav -Manteldesigns ist entscheidend, um die Leistung Ihres Kegelschärfens zu optimieren. Unterschiedliche Anwendungen erfordern spezifische Konstruktionen, um unterschiedliche Materialeigenschaften und Betriebsbedingungen zu verarbeiten.

Die Verschleißstudien von Columbia Steel bieten wertvolle Einblicke in die Auswahl der am besten geeigneten Verschleißteile. Diese Studien analysieren reale Daten, um Entwürfe zu empfehlen, die die Produktion verbessern und Ausfallzeiten minimieren. Beispielsweise identifiziert die Laser-Scan-Technologie hochkarätige Bereiche, sodass Sie fundierte Entscheidungen über Ersatzteile treffen können.

Zu den wichtigsten Faktoren bei der Auswahl eines Manteldesigns gehören:

| Faktor | Beschreibung |

|---|---|

| Futtergröße | Die genaue Messung von Rohstoffen, die in die Kammer eintreten, ist für die Optimierung von entscheidender Bedeutung. |

| Exzentrischer Wurf | Je größer der Wurf ist, desto mehr bewegt sich der Mantel von seiner Achse weg und beeinflusst die Ausgabe und Verschleiß. |

| Geschlossene Seiteneinstellung | Das Ausgleich von CSS mit Futtergröße und exzentrischem Wurf ist erforderlich, um die gewünschte Produktleistung zu erzielen. |

| Verbreitung tragen | Ein optimales Setup führt zu einer gleichmäßig verteilten Abnutzung entlang des Mantels und einer konkaven Lebensdauer. |

Durch Anpassung des Manteldesigns auf Ihre spezifische Anwendung können Sie eine bessere Quetsch -Effizienz erzielen, den Energieverbrauch reduzieren und die Lebensdauer Ihrer Brecherkomponenten verlängern.

Die ordnungsgemäße Installation und Ausrichtung des Mantels sind entscheidend für die Aufrechterhaltung der Effizienz und Sicherheit Ihres Kegelschleifters. Eine Fehlausrichtung kann zu ungleichmäßigen Verschleiß, verringerter Leistung und potenziellen Schäden am Brecher führen.

Befolgen Sie diese Schritte, um die korrekte Installation sicherzustellen:

1. Überprüfen Sie die Komponenten: Überprüfen Sie vor der Installation den Mantel und die Konkaven auf Defekte oder Schäden.

2. Den Mantel genau ausrichten: Verwenden Sie Ausrichtungswerkzeuge, um den Mantel korrekt in der Quetschkammer zu positionieren.

3. Sichern Sie den Mantel fest: Ziehen Sie alle Schrauben und Befestigungen fest, um die Bewegung während des Betriebs zu verhindern.

4. Testen Sie das Setup: Führen Sie den Brecher mit niedriger Geschwindigkeit aus, um zu überprüfen, ob der Mantel und die Konkaven ausgerichtet sind und ordnungsgemäß funktionieren.

Durch die regelmäßige Überprüfung und Aufrechterhaltung der Ausrichtung des Mantels können Sie kostspielige Reparaturen vermeiden und eine konsistente Leistung gewährleisten.

Die Einstellung der Einstellungen Ihres Kegelschleifers ist eine der effektivsten Möglichkeiten, um ihre Effizienz zu verbessern. Diese Einstellungen steuern, wie die Maschine Material verarbeitet und Faktoren wie Durchsatz, Produktgröße und Energieverbrauch beeinflusst. Durch die Feinabstimmung dieser Parameter können Sie eine bessere Leistung erzielen und die Betriebskosten senken.

Mehrere Einstellungen spielen eine entscheidende Rolle bei der Maximierung der Effizienz Ihres Kegelschleifers. Dazu gehören:

Closed Side -Einstellung (CSS):Dies bestimmt die kleinste Lücke zwischen Mantel und Konkav. Ein kleineres CSS erzeugt feineres Material, während ein größeres CSS den Durchsatz erhöht. Wenn Sie diese Einstellung anpassen, können Sie die Produktgröße und die Produktionsrate ausgleichen.

Exzentrischer Wurf:Dies bezieht sich auf den Abstand, den der Mantel während jeder Gyration bewegt. Ein höherer Wurf erhöht die Quetschkraft, die ideal für härtere Materialien ist. Dies kann jedoch auch zu einem schnelleren Verschleiß führen.

Rotationsgeschwindigkeit:Die Geschwindigkeit, mit der sich der Mantel dreht, beeinflusst die Quetschwirkung. Optimale Geschwindigkeiten verbessern den Materialbruch und verbessern die Effizienz.

Wenn Sie die Einstellungen korrekt einstellen, können Sie mehrere Vorteile freischalten:

Erhöhte Produktionskapazität ohne Kompromisse bei der Produktqualität.

Reduzierter Energieverbrauch, der zu niedrigeren Betriebskosten führt.

Verlängerte Lebensdauer von Verschleißteilen aufgrund ausgewogener Zerkleinerungskräfte.

Beispielsweise haben Upgrades auf Linwoods Quetschkreis signifikante Verbesserungen gezeigt. Die Website produziert jetzt mehr Material und hält gleichzeitig eine hohe Produktqualität. Die Wartungskosten sind zurückgegangen und die Sicherheit der Anlagen hat sich verbessert.

Um die Effizienz zu maximieren, befolgen Sie diese Tipps, wenn Sie Ihre Brechereinstellungen einstellen:

Überwachen Sie die Materialeigenschaften:Verstehen Sie die Härte und Abrasierlichkeit des von Ihnen verarbeitenden Materials. Passen Sie die Einstellungen an diese Eigenschaften an, um eine optimale Leistung zu erzielen.

Verwenden Sie Echtzeitdaten:Moderne Kegelbrecher sind häufig mit Überwachungssystemen ausgestattet, die Echtzeitdaten zu Leistungsmetriken liefern. Verwenden Sie diese Daten, um fundierte Anpassungen vorzunehmen.

Testen und optimieren:Testen Sie nach Anpassungen die Leistung des Brechers. Fein einstellen, bis Sie das gewünschte Gleichgewicht zwischen Durchsatz und Produktgröße erreichen.

Studien haben gezeigt, dass der optimale Parametersatz für Kegelbrecher spezifische Winkel und Rotationsgeschwindigkeiten umfasst. Diese Anpassungen verbessern die Quetscheffizienz und erhöhen die maximale Quetschkraft, was zu einer besseren Gesamtleistung führt.

Wenn Sie sich die Zeit nehmen, um Ihre Brechereinstellungen anzupassen, können Sie sicherstellen, dass Ihre Maschine mit Spitzeneffizienz arbeitet. Dies verbessert nicht nur die Produktivität, sondern reduziert auch den Verschleiß und spart Ihnen auf lange Sicht Zeit und Geld.

Wenn Sie frühzeitig den Verschleiß des konkaven Mantels erkennen, können Sie vor kostspieligen Reparaturen und unerwarteten Ausfallzeiten ersparen. Abgenutzte Kegelbärmer-Liner zeigen häufig sichtbare Zeichen wie unebene Oberflächen, Risse oder Ausdünnen in bestimmten Bereichen. Diese Anzeichen zeigen, dass der Mantel nicht mehr effizient funktioniert.

Sie sollten auch die Leistung des Brechers überwachen. Ein plötzlicher Abfall des Durchsatzes oder ein Anstieg des Energieverbrauchs signalisiert häufig übermäßigen Verschleiß. Vibrationen oder ungewöhnliche Geräusche während des Betriebs können auch auf Probleme mit dem Mantel oder dem konkaven Liner hinweisen. Regelmäßige visuelle Inspektionen und Leistungsverfolgung können Ihnen helfen, diese Probleme zu erkennen, bevor sie eskalieren.

Durch frühzeitige Identifizierung von Verschleiß können Sie Wartungsaktivitäten planen und ungeplante Abschaltungen vermeiden. Dieser proaktive Ansatz stellt sicher, dass Ihr Brecher weiterhin effizient funktioniert.

Das Ersetzen des konkaven Mantels zur richtigen Zeit ist entscheidend für die Aufrechterhaltung der Effizienz Ihres Kegelschleifers. Die Verzögerung des Austauschs kann zu einer verringerten Leistung, einem erhöhten Energieverbrauch und einer möglichen Schädigung anderer Komponenten führen.

Das Timing des Austauschs hängt von der Verschleißrate ab, die je nach Faktoren wie materieller Härte und Betriebsbedingungen variiert. Bei regelmäßigen Inspektionen können Sie feststellen, wann der Mantel seine Verschleißlimit erreicht hat. Wenn Sie beispielsweise ungleiche Verschleißmuster oder eine erhebliche Ausdünnung bemerken, ist es an der Zeit, den Mantel zu ersetzen.

Befolgen Sie beim Ersetzen des Mantels folgende Schritte:

1. Die Ausrüstung vorbereiten: Den Brecher ausschalten und sicherstellen, dass alle Sicherheitsprotokolle vorhanden sind.

2. Den abgenutzten Mantel entfernen: Verwenden Sie die entsprechenden Werkzeuge, um den alten Mantel sorgfältig abzulösen.

3. Installieren Sie den neuen Mantel: Richten Sie es richtig in der Quetschkammer aus und sichern Sie es fest.

4. Testen Sie das Setup: Führen Sie den Brecher mit niedriger Geschwindigkeit aus, um sicherzustellen, dass der neue Mantel korrekt funktioniert.

In der folgenden Tabelle wird hervorgehoben, wie rechtzeitig Ersatz aus der Ausfallzeit reduzieren und die Effizienz verbessern kann:

| Minenname | Originalausfall | Reduzierte Ausfallzeiten | Stunden Reduzierung |

|---|---|---|---|

| Die Bronzen | 100 Stunden | 56 Stunden | 44 Stunden |

| Boliden Taka | 48 Stunden | 24 Stunden | 24 Stunden |

| Milleras | 6 Monate | 2 Jahre | N / A |

| Terrafame | N / A | 5 Tage mehr Verfügbarkeit | N / A |

Das Ersetzen des Mantels minimiert nicht nur Ausfallzeiten, sondern gewährleistet auch eine konsequente Leistung und erweitert die Lebensdauer Ihres Kegelschleizes.

Vorbeugende Wartung ist der Schlüssel zur Verlängerung der Lebensdauer Ihrer Kegelschleifer. Regelmäßige Inspektionen und eine konsistente Überwachung der Leistungsleistung des Brechers sind unerlässlich. Diese Praktiken helfen Ihnen, kleinere Probleme zu identifizieren, bevor sie zu großen Problemen werden.

Hier sind einige wirksame vorbeugende Maßnahmen:

- Führen Sie regelmäßige Sichtinspektionen durch, um Verschleiß oder Schäden frühzeitig zu erkennen.

- Verwenden Sie detaillierte Inspektionsprüfer, um sicherzustellen, dass keine Komponente übersehen wird.

- Überwachen Sie die Leistungsmetriken des Brechers wie den Durchsatz und den Energieverbrauch, um Ineffizienzen zu identifizieren.

Wenn Sie diese Schritte befolgen, können Sie die Reparaturkosten senken und die Betriebseffizienz verbessern. Die konsequente Wartung stellt auch sicher, dass Ihr Brecher mit Spitzenleistung arbeitet und die Lebensdauer des konkaven Liners und anderer Komponenten maximiert.

Tipp:Hochwertige Ersatzteile spielen eine bedeutende Rolle bei der vorbeugenden Aufrechterhaltung. Das Investieren in dauerhafte Materialien reduziert den Verschleiß und verlängert die Lebensdauer Ihrer Kegelschleifer.

Die Verwendung hochwertiger Ersatzteile für Ihre Kegelschleifer-Liner ist für die Aufrechterhaltung einer optimalen Leistung und die Reduzierung der langfristigen Kosten von wesentlicher Bedeutung. Minderwertige Teile mögen zunächst eine kostensparende Option erscheinen, führen jedoch häufig zu häufigen Durchläufen, einer verringerten Effizienz und höheren Wartungskosten. Die Investition in dauerhafte, gut gestaltete Komponenten sorgt dafür, dass Ihr Brecher reibungslos und konsequent funktioniert.

Verbesserte Haltbarkeit

Hochwertige Teile werden aus überlegenen Materialien hergestellt, die Verschleiß widerstehen. Zum Beispiel dauern Premium -konkave Liner länger, auch wenn abrasive Materialien verarbeitet werden. Diese Haltbarkeit verringert die Häufigkeit von Ersatz und spart Ihnen Zeit und Geld.

Verbesserte Brecherleistung

Precision-Engineered-Teile passen perfekt in Ihren Brecher, um einen nahtlosen Betrieb zu gewährleisten. Schlecht passende Komponenten können zu Fehlausrichtung führen, was zu ungleichmäßigen Verschleiß und einer verringerten Effizienz führt. Bei hochwertigen Teilen können Sie eine konsistente Leistung aufrechterhalten und bessere Quetschergebnisse erzielen.

Reduzierte Ausfallzeiten

Zuverlässige Ersatzteile minimieren unerwartete Fehler. Wenn Ihr Brecher ohne Unterbrechungen arbeitet, können Sie Produktionsziele erreichen und kostspielige Verzögerungen vermeiden. Ein gut gepflegter Mantel, gepaart mit Qualitätsauskästen, sorgt beispielsweise für einen reibungslosen Materialfluss und einen konsistenten Ausgang.

Niedrigere Betriebskosten

Während hochwertige Teile möglicherweise höhere Vorabkosten haben, senken sie die langfristigen Ausgaben erheblich. Dauerhafte Komponenten senken den Energieverbrauch und die Wartungsanforderungen und machen sie im Laufe der Zeit eine kostengünstige Wahl.

Die Auswahl der richtigen Ersatzteile erfordert sorgfältige Überlegungen. Suchen Sie nach Herstellern mit einer nachgewiesenen Erfolgsbilanz bei der Herstellung von dauerhaften und effizienten Komponenten. Achten Sie auf die folgenden Faktoren:

Materialzusammensetzung: Entscheiden Sie sich für Teile aus hochwertigen Legierungen oder Materialien, die den spezifischen Bedingungen Ihres Betriebs standhalten.

Kompatibilität: Stellen Sie sicher, dass die Ersatzteile den Spezifikationen Ihres Brechers übereinstimmen. Falsche Teile können zu betrieblichen Problemen führen.

Ruf des Herstellers: Wählen Sie Lieferanten, die für ihre Qualität und Zuverlässigkeit bekannt sind. Wenn Sie Bewertungen und Empfehlungen lesen, können Sie eine fundierte Entscheidung treffen.

Tipp: Wenden Sie sich immer an das Handbuch Ihres Geräts oder wenden Sie sich an den Hersteller, um die Auswahl der besten Ersatzteile auszuwählen.

Die Verwendung hochwertiger Ersatzteile verbessert nicht nur die sofortige Leistung Ihres Kegelschärfens, sondern erweitert auch die Gesamtlebensdauer. Die konsistente Verwendung dauerhafter Komponenten reduziert den Verschleiß an anderen Teilen der Maschine und verhindern kostspielige Reparaturen. Darüber hinaus verbessert es die Sicherheit, indem das Risiko plötzlicher Ausfälle während des Betriebs minimiert wird.

Durch die Priorisierung der Qualität stellen Sie sicher, dass Ihr Brecher ein zuverlässiges Kapital in Ihrem Produktionsprozess bleibt. Dieser Ansatz steigert nicht nur die Effizienz, sondern maximiert auch Ihren Kapitalrendite.

Die materiellen Eigenschaften des konkaven Mantels beeinflussen seine Leistung in einem Kegelschleifer erheblich. Härte und Abrasivität spielen eine entscheidende Rolle bei der Bestimmung der Verschleißfestigkeit. Materialien mit höherer Härte wie zementiertes Carbid (WC-10CO) weisen unter abrasiven Bedingungen überlegene Haltbarkeit auf. Dies stellt sicher, dass die Konkaven länger dauern, auch wenn sie schwierige Materialien verarbeiten.

Studien zeigen, dass das Hinzufügen von Elementen wie Cu oder SIC zu Legierungen sowohl die Härte als auch den Verschleiß Widerstand verbessert. Beispielsweise verbesserten diese Ergänzungen in Tests mit Al-4-Gew .-% Mg-Legierung die Fähigkeit des Materials, abrasive Kräfte standzuhalten. In ähnlicher Weise korrelieren Mikrostruktur und Mikrohärte direkt mit dem Verschleißfestigkeit und betonen, wie wichtig es ist, das richtige Material für den konkaven Mantel Ihres Brechers auszuwählen.

Durch die Auswahl von Materialien, die für Härte und Abrasivität optimiert sind, können Sie den Verschleiß reduzieren, die Lebensdauer Ihres Kegelschleifters verlängern und eine konsistente Leistung aufrechterhalten.

Die Betriebsbedingungen beeinflussen direkt die Verschleißmuster am konkaven Mantel. Ausgewogene Aufprallbelastungen führen zu einem minimalen Verschleiß, wie im Einlassabschnitt des Brechers zu sehen ist. Gebiete, die großen Aufprallbelastungen ausgesetzt sind, wie z. B. im mittleren Abschnitt, haben höhere Verschleißraten.

Die folgende Tabelle zeigt, wie sich die Verschleißmuster über verschiedene Abschnitte des Brechers unterscheiden:

| Abschnitt | Beschreibung der Verschleißmuster | Aufpralllasteigenschaften |

|---|---|---|

| k bis h | Minimaler Verschleiß aufgrund einer ausgewogenen Aufprallbelastung | Einlassabschnitt mit vertikaler Linerkurve |

| h bis c | Allmähliche Erhöhung des Verschleißes, am höchsten an Punkt C am höchsten | Große Aufprallbelastung aus dem Erz, abnehmende Belastung in Richtung Punkt H |

| c bis a | Nicht-Grade-Verschleiß, steigender Lücke führt zu Anpassungen | Kontinuierliche Anpassung des beweglichen Kegels, um die Produktqualität aufrechtzuerhalten |

Um den Verschleiß zu minimieren, sollten Sie die Betriebsbedingungen genau überwachen. Regelmäßige Anpassungen am sich bewegenden Kegel und die ordnungsgemäße Wartung der Konkaven können dazu beitragen, eine optimale Leistung aufrechtzuerhalten und Ausfallzeiten zu verringern.

Die Futtergröße und die Materialverteilung beeinflussen die Effizienz Ihres Kegelschleifers erheblich. Größere Futtergrößen erfordern mehr Energie, um zu zerquetschen und die Gesamteffizienz zu verringern. Untersuchungen zeigen, dass Variationen der Futtergröße die Zerkleinerungsleistung verändern können. Zum Beispiel zeigte Denizs Studie zur Kohlevorschubgröße, dass kleinere, gleichmäßige Futtergrößen die Effizienz verbessern und den Energieverbrauch verringern.

Die Materialverteilung spielt auch eine Schlüsselrolle. Eine ungleichmäßige Verteilung führt zu lokalisierten Verschleiß an den Konkaven, was zu einer verringerten Leistung und häufigen Wartung führt. Vorabscreening-Materialien zur Gewährleistung einer gleichmäßigen Futtergröße und -verteilung können diese Probleme vermeiden.

Der Bond -Arbeitsindex bietet einen theoretischen Rahmen für das Verständnis der Beziehung zwischen Futtergröße und Effizienz. Es wird hervorgehoben, wie kleinere Futtergrößen die für das Quetschen erforderliche Energie verringern und die Gesamtleistung verbessern. Durch die Optimierung der Futtergröße und -verteilung können Sie die Effizienz Ihres Brechers verbessern und die Lebensdauer seiner Komponenten verlängern.

Der konkave Mantel spielt eine wichtige Rolle bei der Verbesserung der Effizienz Ihres Kegelschärfens. Durch die Optimierung des Designs und die ordnungsgemäße Aufrechterhaltung können Sie eine bessere Leistung erzielen, Ausfallzeiten senken und die Betriebskosten senken. Regelmäßige Inspektionen und rechtzeitige Ersetzungen gewährleisten eine konsistente Ausgabe und verlängern die Lebensdauer Ihres Brechers.

Die Anwendung der in diesem Blog geteilten umsetzbaren Tipps kann zu erheblichen Vorteilen führen:

- Verbesserte Energieeffizienz

- Reduzierte Ausfallzeit

- Erhöhte Verfügbarkeit

Beispielsweise unterstreichen Fallstudien die Vorteile der Optimierung:

| Fallstudie | Nutzen Beschreibung |

|---|---|

| TPI -Zementanlage TPI | Reduzierte Kosten und CO2 -Emissionen durch innovative Lösungen. |

| Norwegischer Stein | Einsparend 500 mwh pro Jahr mit optimierten Energiekosten. |

| Andencodelco | Erhöhte Verfügbarkeit der Brecher um 23%. |

Durch die Implementierung dieser Strategien können Sie das Potenzial Ihres Kegelschleifers maximieren und langfristigen Erfolg gewährleisten.

Der konkave Mantel komprimiert und zerkleinert Materialien innerhalb des Kegelschlauchs. Es arbeitet mit dem Mantel zusammen, um Materialien in kleinere Größen zu zerlegen, um eine effiziente Verarbeitung und die gewünschte Ausgabe zu gewährleisten.

Sie sollten den konkaven Mantel regelmäßig und idealerweise während der geplanten Wartung überprüfen. Häufige Überprüfungen tragen dazu bei, den Verschleiß frühzeitig zu identifizieren, unerwartete Ausfallzeiten zu verhindern und eine optimale Leistung aufrechtzuerhalten.

Ja, eine unangemessene Futtergröße kann die Effizienz verringern. Übergroße Materialien können Blockaden verursachen, während eine ungleichmäßige Verteilung zu lokalisierten Verschleiß führt. Vorabscreening-Materialien sorgen für eine konsistente Futtergröße und eine bessere Leistung.

Hochwertige Legierungen wie SIC oder Cu sind ideal. Diese Materialien widerstehen Verschleiß und verlängern die Lebensdauer des konkaven Mantels auch unter abrasiven Bedingungen.

Die richtige Ausrichtung sorgt dafür, dass sich der Bärberbeschader beschädigt und verhindert. Eine Fehlausrichtung kann zu einer verringerten Effizienz, einer ungleichmäßigen Materialverarbeitung und einem erhöhten Wartungsbedarf führen.