Kohlemühlen spielen eine wichtige Rolle bei der Zementproduktion. Sie verwandeln rohe Kohle in feine Partikel und machen sie zu einem zuverlässigen Kraftstoff für die im Prozess verwendeten Hochtemperaturöfen. Ohne effizientes Schleifen sind die gesamten Zementbetriebsbetriebsunterbrechungen.

Sie fragen sich vielleicht, wie Kohlemühlenkomponenten zu dieser Effizienz beitragen. Jeder Teil arbeitet zusammen, um die Schleifleistung und die Energieübertragung zu maximieren. Zum Beispiel:

Moderne vertikale Rollmühlen reduzieren den Energieverbrauch um bis zu 30% rot bis ältere Ballmühlen.

Vordrosysteme und Anti-Blocking-Geräte verbessern die Leistung bei der Verarbeitung feuchter Kohle um 15%.

Vibrations-Anti-Blocking-Geräte senken die Ausfallzeit um 30%und verringern den Ersatz für den Verschleißteil um 20%.

Diese Innovationen gewährleisten eine konsequente Kraftstoffqualität, was für die Erzeugung hochwertiger Zement unerlässlich ist und gleichzeitig die C-OSTs überschaubar bleibt.

Kohle dient als kritische Energiequelle in der Zementherstellung. Es liefert die Wärme, die erforderlich ist, um die hohen Temperaturen zu erreichen, die für die Klinkerproduktion in Öfen erforderlich sind. Ohne Kohle wäre das Erreichen der gewünschten chemischen Reaktionen im Ofen unmöglich. Sie werden es vielleicht nicht erkennen, aber Kohle trägt auch zu den physikalischen Eigenschaften von Zement bei. Beispielsweise wird Kohle -Flugasche, ein Nebenprodukt der Kohleverbrennung, häufig als sekundäres Material im Zement verwendet. Diese Praxis verbessert die Stärke und Haltbarkeit des Endprodukts. < /P>

Weltweit blieb die Flutasche der Kohle seit 2010 mit ca. 0,35 Milliarden Tonnen pro Jahr stabil. Die Verwendung in der Zementproduktion ist im Laufe der Zeit jedoch zurückgegangen. Im Jahr 2002 machten Sekundärmaterialien wie Kohle -Flugasche 25% der Zementproduktion aus. Bis 2018 sank diese Zahl auf 17%, selbst als sich die globale Zementproduktion von 1,80 Milliarden Tonnen auf 4,05 Milliarden Tonnen mehr als verdoppelte. Diese Zahlen unterstreichen die sich entwickelnde Rolle der Kohle in der Branche.

Kohlemühlen verwandeln rohe Kohle in feine Partikel, die zur Verbrennung geeignet sind. Dieser Prozess beinhaltet das Schleifen und Trocknen der Kohle, um sicherzustellen, dass sie im Ofen effizient brennt. Moderne vertikale Kohlemühlen übertreffen diese Aufgabe. Sie mahlen und trocken Kohle gleichzeitig, reduzieren den Energieverbrauch und verbessern die Kraftstoffqualitäten.

Eine Zementanlage optimierte kürzlich ihre Kohlemühle Leistung und senkte den Kohle- und Energieverbrauch um 2%. Diese Änderung spart bis zu 330.000 US -Dollar pro Jahr, während die CO2- und NOX -Emissionen reduziert wurden. Solche Verbesserungen stellen fest, wie Kohlemühlen sowohl zu wirtschaftlichen als auch zu Umweltzielen beitragen.

| Aspekt | Details |

|---|---|

| Marktfokus | Vertikale Kohlemühlen in der Zementproduktion und der Kohlekraftwerbung. |

| Rolle | Mahlen und Trocknen von Kohle zur effizienten Verbrennung. |

| Bedeutung | Gewährleistet die Stabilität der Kraftstoffqualität und die Bintenstion. |

| Einflussfaktoren | Technologische Fortschritte und Umweltvorschriften. |

Durch die Gewährleistung einer konsequenten Kraftstoffqualität spielen Kohlemühlen eine wichtige Rolle bei der Aufrechterhaltung der Effizienz und der Zementqualität. Ihre Leistung wirkt sich direkt auf die Produktionskosten und die Einhaltung der Umwelt aus.

Der Rohkohlefutter spielt eine entscheidende Rolle beim Betrieb einer Pulverizer -Kohlemühle. Es reguliert den Fluss der rohen Kohle in die Mühle und stellt eine konsistente Versorgung für das Schleifen sicher. Ohne diese Komponente kann der Pulverizer die Leistung der STEA -DE nicht aufrechterhalten, was zu Ineffizienzen bei der Kraftstoffvorbereitung führt.

Moderne Rohkohlefuttermittel sind so konzipiert, dass sie unterschiedliche Kohlequalitäten und Feuchtigkeitsniveaus bewältigen. Sie verwenden fortschrittliche Technologien wie KI-basierte Systeme, um den Kohlefluss in Echtzeit anzupassen. Beispielsweise haben AI-optimierte Feeder die Kessel-Effizienz um 6% in Einrichtungen wie dem Kraftwerk Gladstone um 6%. Diese Feeder erfüllen auch strenge Emissionsstandards, indem sie präzise Kraftstoff-Luft-Verhältnisse aufrechterhalten und die schädlichen Emissionen verringern.

Die Herstellung von Rohkohlefuttermitteln ist jedoch aufgrund steigender Material- und Energiekosten teurer geworden. Zwischen 2021 und 2023 stieg der Preis für kaltgeschaltete Edelstahl, ein Schlüsselmaterial für korrosionsbeständige Feeder, um 28%. Dieser Anstieg in Verbindung mit höheren Industriestrompreisen hat den Betriebskosten der Feeder -Hersteller 18.000 bis 25.000 Euro erweitert. Trotz dieser Herausforderungen machen die Effizienzgewinne von modernen Feeder sie in Kohlemühle -Systemen inspenzt.

| Key Featu Re | Nutzen |

|---|---|

| AI-BA-ED-Anpassungen | Verbessert die Effizienz und reduziert die Emissionen. |

| Korrosionsbeständiges Design | Verbessert die Haltbarkeit und senkt die Wartungskosten. |

| Präzisionskontrolle | Gewährleistet einen konstanten Kohlefluss für eine optimale Schleifleistung. |

Schleifwalzen und Schleifringe sind das Herz aller Pulverizer -Kohlenmühle. Diese Komponenten arbeiten zusammen, um rohe Kohle in feine Partikel zu zerkleinern, um sicherzustellen, dass sie der erforderlichen Größe für die Verbrennung entspricht. Die Schleifwalze setzt Druck auf die Kohle aus, während der Schleifring die Oberfläche liefert, gegen die die Kohle gemahlen wird.

Die ordnungsgemäße Ausrichtung und Wartung dieser Komponenten sind für eine optimale Leistung von wesentlicher Bedeutung. Beispielsweise benötigt eine Abgeordnete Mühle mindestens 20 Tonnen Kraft auf den Schleifreifen, um ein effizientes Schleifen zu erzielen. Fehlgerichtete Rollen oder W-Orfen-Ringe können zu einer schlechten Kraftstofffeinheit führen und die Effizienz des Ofens verringern. Darüber hinaus muss der Pulverizer -Rachenabstand korrekt eingestellt werden, um übermäßige Kohleableitungen zu vermeiden und einen glatten Luftstrom zu gewährleisten.

Hochwertige Schleifelemente verbessern nicht nur die Leistung, sondern erweitern auch die Lebensdauer der Kohlemühle. Fortgeschrittene Druckgeräte optimieren die Schleifkraft, verbessern die Effizienz und die Verringerung des Verschleißes. Geschwindigkeitsreduzierer, eine weitere kritische Komponente, steuern die Drehzahl der Schleifwalzen und gewährleisten eine konsistente Ausgabe. Diese Innovationen machen Schleifwalzen und Ringe entscheidend für die Aufrechterhaltung der Produktivität einer Pulverizer -Kohlenmühle.

Schlüsselfunktionen von Mahlen von Rollen und Ringen:

Kohle für eine effiziente Verbrennung in feine Partikel zerdrücken.

Behalten Sie eine konsistente Partikelgröße bei, um einen stabilen Ofenbetrieb zu gewährleisten.

Verringern Sie den Verschleiß durch fortgeschrittene Druckregulierung.

Heißluftventilatoren sind für das Trocknen von Kohle während des Schleifprozesses unerlässlich. Sie blasen beheizte Luft in den Pulverizer, entfernen Feuchtigkeit aus der rohen Kohle und verbesserten seine Brennbarkeit. Ohne diese Ventilatoren würde der Co -Al -Feuchtigkeit beibehalten, was zu einer unvollständigen Verbrennung und einer verringerten Effizienz von Ofen führen würde.

Moderne Heißluftventilatoren sind so konzipiert, dass sie hohe Temperaturen bewältigen und unter anspruchsvollen Bedingungen kontinuierlich arbeiten. Sie stellen sicher, dass die Kohlenmühle im Pulverizer effizient arbeitet, auch wenn sie Kohle mit hohem Feuchtigkeitsgehalt verarbeitet. Durch die Aufrechterhaltung des richtigen Luftstroms verhindern diese Ventilatoren auch Blockaden in der Mühle und senken die Ausfallzeit- und Wartungskosten.

Neben dem Trocknen von Kohle spielen Heißluftventilatoren eine Rolle bei der Kontrolle der Temperatur innerhalb der Mühle. Dies hilft, eine Überhitzung zu verhindern, was andere Komponenten der Kohlemühle beschädigen kann. Durch die Gewährleistung einer stabilen Betriebsumgebung tragen Hot Air -Lüfter zur Gesamteffizienz und Zuverlässigkeit des Kohlemühlensystems bei.

Vorteile von Hot Air -Fans:

Verbessern Sie die Kohleentrocknung für eine bessere Verbrennung.

Verhindern Sie Blockaden und reduzieren Sie den Wartungsbedarf.

Halten Sie die optimale Mühlentemperatur für eine konsistente Leistung bei.

In der Verbrennungskammer in einer Kohlenmühle kommt es zu der Magie der Energieumwandlung. Es verbrennt die fein gemahlene Kohle und setzt die Wärme frei, die erforderlich ist, um den Zementofen mit Strom zu versorgen. Ohne diese Komponente würde der gesamte Prozess zum Stillstand kommen. Sie betrachten es als das Herz des Systems und pumpen Energie in die Produktionslinie.

Moderne Verbrennungskammern sind so konzipiert, dass sie verschiedene Arten von Kohle handeln, von Anthrazit bis hin zu Verwirrung. Sie arbeiten unter hohen Druck- und Temperaturbedingungen, um eine vollständige Verbrennung zu gewährleisten. Diese Effizienz minimiert den Kraftstoffabfall und reduziert die schädlichen Emissionen. Beispielsweise kann Anthrazitkohle einen maximalen Druck von 1,764 MPa und eine Temperatur von 1600,55 ° C in der Kammer erreichen. Diese Bedingungen gewährleisten einen optimalen Energieübertragung auf den Ofen.

| Kohletyp | Maximaler Druck (MPA) | Druckerhöhung (%) | Maximale Temperatur (° C) | Temperaturerhöhung (%) |

|---|---|---|---|---|

| Anthrazit | 1.764 | 10.32 | 1600.55 | 2.85 |

| Bituminös | 1.620 | 8.66 | 1476.55 | 3.63 |

| Leichtigkeit | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbituminös | 1.405 | 8.84 | 1215.25 | 3.07 |

Sie fragen sich vielleicht, wie diese Kammern solche extremen Bedingungen beibehalten. Fortgeschrittene Materialien und technische Techniken ermöglichen dies. Hitzebeständige Legierungen und Keramiklinien schützen die Kammerwände vor Schäden. Darüber hinaus stellt eine präzise Luftstromkontrolle sicher, dass die Kohle gleichmäßig brennt und die Energieleistung maximiert.

Durch die Aufrechterhaltung einer hohen Effizienz verbessert die Brennkammern nicht nur die Leistung der Ofen, sondern auch niedrigere Produktionskosten. Sie reduzieren die erforderliche Kohle, die sich direkt auf Ihr Endergebnis auswirkt. Darüber hinaus tragen moderne Entwürfe dazu bei, strenge Umweltvorschriften zu erfüllen, indem Schadstoffe wie CO2 und NOX gesenkt werden.

Hydrauliksysteme in Kohlemühlen spielen eine entscheidende Rolle bei der Aufrechterhaltung der operativen Stabilität. Sie steuern den von den Walzen ausgeübeen Schleifdruck und gewährleisten eine konsistente Kohlepartikelgröße. Ohne diese Systeme würde der Schleifprozess unberechenbar werden, was zu Ineffizienzen und potenziellen Gerätenschäden führt.

Sie können sich das Hydrauliksystem als den Muskel der Kohlemühle vorstellen. Es wendet die Kraft aus, die erforderlich ist, um die Kohle in feine Partikel zu zerkleinern. Moderne hydraulische Systeme verwenden fortschrittliche Sensoren und Aktuatoren, um den Druck in Echtzeit anzupassen. Diese Anpassungsfähigkeit ermöglicht es der Mühle, unterschiedliche Kohlequalitäten und Feuchtigkeitsniveaus ohne Kompromis zu bewältigen.

Einer der wichtigsten Vorteile von Hydrauliksystemen ist die Fähigkeit, Verschleiß bei Schleifkomponenten zu verringern. Durch die Aufrechterhaltung eines optimalen Drucks verhindern sie übermäßige Kraft, die die Rollen und Ringe beschädigen könnte. Dies erweitert die Lebensdauer dieser kritischen Teile und spart Ihnen Geld für Wartung und Austausch.

Ein weiterer Vorteil ist der Beitrag des Systems zur Energieeffizienz. Durch die Optimierung des Schleifprozesses reduzieren Hydrauliksysteme die für den Betrieb der Mühle erforderliche Leistung. Dies senkt nicht nur die Energiekosten, sondern minimiert auch die Umweltauswirkungen der Zementproduktion.

Schlüsselfassungen von Hydrauliksystemen:

Echtzeitdruckanpassungen für ein konsistentes Schleifen.

Reduzierter Verschleiß von Schleifkomponenten, Senkung der Wartungskosten.

Verbesserte Energieeffizienz, Reduzierung der Betriebskosten.

Zusätzlich zu diesen Vorteilen verbessern hydraulische Systeme die Sicherheit. Dazu gehören Mechanismen mit Ausfallsicherheit, die Überdruckbedingungen verhindern und sowohl die Geräte als auch die Betreiber schützen. Diese Zuverlässigkeit macht sie zu einem unverzichtbaren Bestandteil moderner Kohlemühlen.

Tipp: Die regelmäßige Aufrechterhaltung hydraulischer Systeme kann ihre Leistung weiter verbessern. Überprüfen Sie auf Lecks, überwachen Sie den Druckpegel und ersetzen Sie abgenutzte Komponenten umgehend, um unerwartete Ausfallzeiten zu vermeiden.

Durch die Integration fortschrittlicher Hydrauliksysteme können Sie einen stabileren und effizienteren Kohlemahlungsprozess erzielen. Dies steigert nicht nur die Produktivität, sondern gewährleistet auch die langfristige Zuverlässigkeit Ihrer Ausrüstung.

Das Kohleschleifen umfasst harmonische Komponenten, um einen effizienten Energieübertragung zu gewährleisten. Der Prozess beginnt, wenn Rohkohle durch den Rohkohlefutter in den Pulverizer eintritt. Im Inneren zerkleinern Rollen und Ringe die Kohle in feine Partikel. Diese pulverisierte Kohle wird dann mit Heißluftventilatoren getrocknet, die beheizte Luft in die Mühle blasen. Der Trocknungsprozess sorgt dafür, dass die Kohle in der Brennkammer effizient verbrennt.

Sobald die pulverisierte Kohle die Brennkammer erreicht, verbrennt sie, um Wärmeenergie freizusetzen. Diese Energie versorgt den Zementofen und ermöglicht es ihm, die für die Klinkerproduktion erforderlichen hohen Temperaturen zu erreichen. Das hydraulische System spielt eine entscheidende Rolle, indem sie den konsistenten Schleifdruck aufrechterhalten und sicherstellt, dass die Kohlepartikel für eine optimale Verbrennung in Ordnung sind. Zusammen erzeugen diese Komponenten einen nahtlosen Prozess, der den Energieübertragung maximiert und Wast e minimiert.

| Abschnitt | Beschreibung |

|---|---|

| Vorbereitungsabschnitt | Kohle wird mit Wasser gemahlen, um IGCC-Pflanzen auf Schlamm zu bilden, oder mit Heiß-Rauchgasen für IGCC-Anlagen auf Hüllebasis getrocknet. |

| Vergasungsabschnitt | Aufschlämmungssempfein wird in den Vergaser gepumpt, wo Kohle mit Sauerstoff vergleichen wird, um Syngas zu erzeugen. Wärme verflüssige Kohleasche, die dann gelöscht und zerquetscht werden. Der Prozess umfasst zwei Stufen für unterschiedliche Reaktionen in GE- und E-Gas ™ -Systemen. |

Die konsistente Partikelgröße ist für eine effiziente Verbrennung von wesentlicher Bedeutung. Die Schleifwalzen und Ringe im Pulverizer sorgen dafür, dass die Kohle für die erforderliche Feinheit gemahlen wird. Wenn die Partikel zu stark sind, verbrennen sie möglicherweise nicht vollständig und verringern die Energieeffizienz. Andererseits können übermäßig feine Partikel zu übermäßigen Verschleiß an den Mühlenkomponenten führen.

Das Hydrauliksystem hilft dabei, den korrekten Schleifdruck aufrechtzuerhalten und eine gleichmäßige Partikelgröße sicherzustellen. Heißluftventilatoren tragen auch bei, indem sie Feuchtigkeit aus der pulverisierten Kohle entfernt, das Klumpen verhindern und einen glatten Luftstrom sicherstellen. Diese Konsistenz verbessert die Verbrennungsstechen im Ofen und führt zu einer besseren Zementqualität und einer verringerten Emissionen.

Rohkohle wird durch den rohen Kohlefuttermittel in den Pulverizer eingespeist.

Die Kohle wird zwischen der Walze und dem Ring pulverisiert.

Die pulverisierte Kohle wird durch den Primärluftventilator in der Brennkammer besitzt.

Heiße Gase p, die aus dem Verbrennen des Kohlepulvers die pulverisierte Kohle trocknen und zum Kessel transportieren.

Die Wärmeenergie aus der Verbrennung von Kohle führt durch Wärmetauscher, um Dampf zu erzeugen, was Turbinen für Strom treibt.

Der effiziente Betrieb des Kohlemühlens reduziert den Abfall und verbessert die Produktivität. Durch die Integration fortschrittlicher Hydrauliksysteme können Sie den Schleifdruck optimieren und Verschleiß an Komponenten wie Schleifwalzen und Ringen reduzieren. Dies verlängert ihre Lebensdauer und senkt die Wartungskosten. Heißluftventilatoren spielen ebenfalls eine Rolle, indem sie Blockaden verhindern, was die Ausfallzeit minimiert.

Moderne Verbrennungskammern sorgen für eine vollständige Verbrennung von pulverisierter Kohle und reduzieren unverbrannte Rückstände. Dies verbessert nicht nur die Energieeffizienz, sondern senkt auch die schädlichen Emissionen. Zusammen erzeugen diese Komponenten einen optimierten Prozess, der die Leistung maximiert und gleichzeitig die Abfälle minimiert und Ihnen dabei hilft, sowohl wirtschaftliche als auch Umweltziele zu erreichen.

Tipp: Die regelmäßige Wartung von Kohlemühlenkomponenten kann die Effizienz weiter verbessern. Überprüfen Sie das Schleifelemente, saubere Heißluftventilatoren und überwachen Sie hydraulische Systeme, um unerwartete Probleme zu vermeiden.

Die Effizienz von Kohlemühlen wirkt sich direkt auf die Qualität und Konsistenz von Zement aus. Pulverisierte Kohle mit hohem Feuchtigkeitsgehalt kann die Operationen der Öfen stören, was zu Unregelmäßigkeiten bei der Klinkerproduktion führt. Sie können feststellen, dass Kohle überschüssige Feuchtigkeit ungleichmäßig verbrennt, was zu Temperaturschwankungen im Ofen führt. Diese Schwankungen beeinflussen die chemischen Reaktionen, die für die Erzeugung von hochwertigem Zement erforderlich sind.

Mehrere Faktoren tragen zur Aufrechterhaltung der Zementkonsistenz bei. Zum Beispiel:

- Eine hohe freie Feuchtigkeit in Kohle kann Unregelmäßigkeiten im Kohlemühlenbetrieb verursachen und die Effizienz der Ofen beeinflussen.

- Der Hardgrove -Test zeigt, dass die Feuchtigkeitswerte die Wirksamkeit des Kohleschreibs signifikant verringern und die Zementproduktion beeinflussen.

- Überwachung der pulverisierten Kohlequalität sorgt für eine optimale Verbrennung und eine hohe thermische Effizienz während der Klinkerproduktion.

In Echtzeit-Feuchtigkeitserkennungssystemen können Sie diese Herausforderungen bewältigen. Durch die sofortige Anpassung von Operationen können Sie die Ofenleistung stabilisieren und die Energieeffizienz verbessern. Dieser Ansatz stellt sicher, dass das endgültige Zementprodukt den erforderlichen Standards für Streichel und Haltbarkeit entspricht.

Die Effizienz des Kohlemühlens spielt eine entscheidende Rolle bei der Kontrolle der Produktionskosten und des Energieverbrauchs. Effizientes Schleifen reduziert die für die Verbrennung erforderliche Kohle, wodurch die Kraftstoffkosten direkt gesenkt werden. Zum Beispiel optimieren moderne Kohlepulverizer den Schleifprozess und gewährleisten minimale Energieabfälle. Dies spart nicht nur Geld, sondern unterstützt auch nachhaltige Praktiken der Stromerzeugung.

Sie können erhebliche Kosteneinsparungen erzielen, indem Sie Ineffizienzen in Kohlemühlensystemen ansprechen. Fortgeschrittene Technologien wie KI-basierte Überwachungssysteme helfen dabei, die Materialnutzung zu optimieren und den Ressourcenverbrauch zu verringern. Darüber hinaus minimiert die Stabilisierung der Operationen durch die Feuchtigkeit durch Feuchtigkeit Energieverluste. Diese Verbesserungen führen zu niedrigeren Betriebskosten und reduzierten Umweltauswirkungen.

Betrachten Sie das:

- KI -Systeme optimieren die Materialverwendung und die Konsistenz im Endprodukt.

- Die Stabilisierung der Operationen durch die Feuchtigkeitsregelung verbessert die Energieeffizienz.

- Eine effiziente Verbrennung von pulverisierter Kohle reduziert unverbrannte Reste und Schnittabfälle.

Indem Sie sich auf diese Bereiche konzentrieren, können Sie ein Gleichgewicht zwischen Kosteneffizienz und Umweltverantwortung erreichen.

Die regelmäßige Wartung und Verschaffung von Kohlemühlensystemen ist für die langfristige Effizienz von wesentlicher Bedeutung. Die Vernachlässigung dieser Aspekte kann zu Gerätenfehlern, erhöhten Ausfallzeiten und höheren Betriebskosten führen. Durch das Upgrade veraltete Komponenten stellt sicher, dass Ihre Kohlemühle mit Spitzenleistung arbeitet und die konsistente Zementproduktion unterstützt.

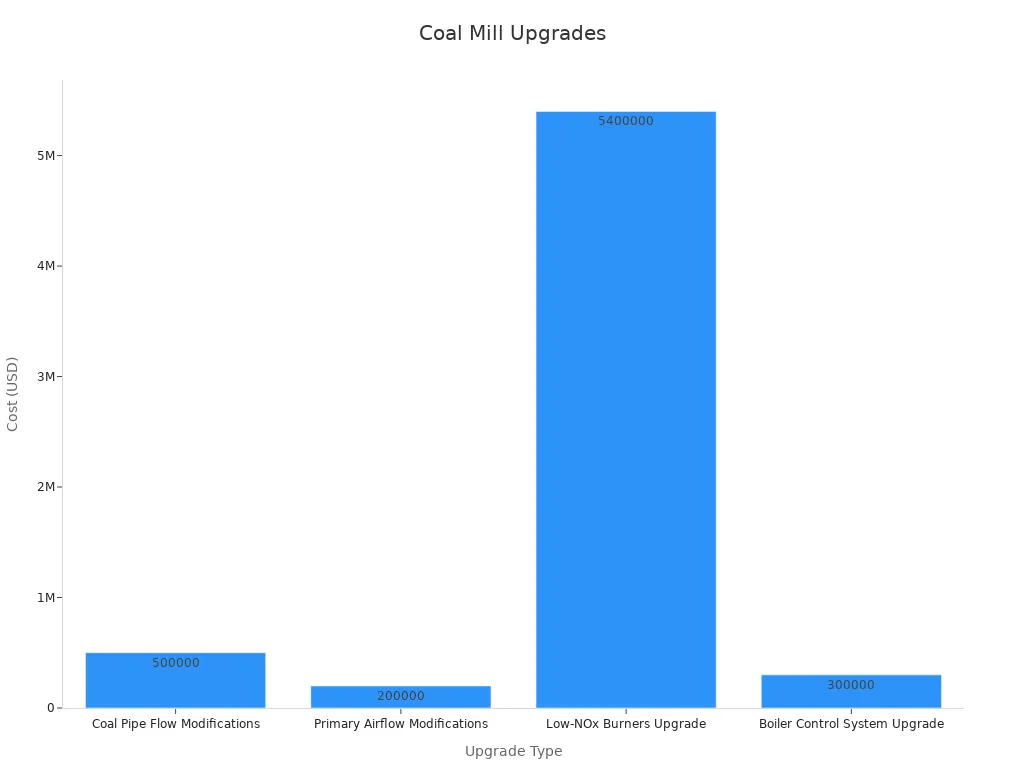

Die Modernisierungsbemühungen beinhalten häufig erhebliche Investitionen, aber die Vorteile überwiegen die Kosten. Zum Beispiel:

| Upgrade -Typ | Kostenschätzung | Vorteile |

|---|---|---|

| Kohlerohrströmungsmodifikationen | $500,000 | Sorgt für den gleichen Kohlefluss wie die Brenner und verbessert die Luft-Fu-EL-Verhältnisse. |

| Primäre Luftstrommodifikationen | $200,000 | Verbessert die Effizienz durch die Behandlung von Druckabfällen ist verklagt. |

| Upgrade mit niedrigem Nox-Brennern | $5,400,000 | Reduziert die Nox -Emissionen, verbessert die Verbrennung und verbessert die Kesselleistung. |

| Upgrade des Kesselsteuerungssystems | $300,000 | Erhöht die Effizienz des Kessels und verringert den Stromverbrauch des Lüfters. |

| Gesamt geschätzte Kosten | $6,400,000 | Umfassende Upgrades führen zu erheblichen operativen Einsparungen und Effizienzverbesserungen. |

Upgrades wie diese verbessern die Verbrennungseffizienz, reduzieren die Emissionen und verlängern die Lebensdauer Ihrer Geräte. Die regelmäßige Wartung spielt auch eine wichtige Rolle. Durch die Überprüfung von Mahlelementen, Reinigen von Heißluftventilatoren und Überwachung von Hydrauliksystemen können Sie unerwartete Probleme verhindern und einen reibungslosen Vorgänge ausführen.

Tipp: Planen Sie die Routine -Wartungsprüfungen, um potenzielle Probleme frühzeitig zu ermitteln. Dieser proaktive Ansatz minimiert Ausfallzeiten und maximiert die Produktivität.

Die Investition in Wartung und Müdisierung erhöht nicht nur die Effizienz des Kohlemühlens, sondern unterstützt auch die nachhaltige Zementproduktion. Diese Bemühungen helfen Ihnen dabei, in einer sich schnell entwickelnden Branche wettbewerbsfähig zu bleiben.

Kohlemühlenkomponenten sind das Rückgrat der effizienten Zementproduktion. Jeder Teil von Schleifwalzen bis hin zu Hydrauliksystemen spielt eine Rolle bei der Gewährleistung einer konsistenten Kraftstoffvorbereitung und Energieübertragung. Ohne sie wird die Aufrechterhaltung der Ofenstabilität und die Zementqualität nahezu unmöglich.

Um den Vorgang zu optimieren, müssen Sie sich auf wichtige Parameter konzentrieren:

- Halten Sie die Mühlentemperaturen unter 90 ° C unter 90 ° C, um Gefahren zu vermeiden.

- Stellen Sie sicher, dass die Kanalgeschwindigkeiten 25 m/s überschreiten, um das Aufbau von Materialien und das Brandrisiko zu verhindern.

- Kontrollieren Sie die Futterrate der Öfen für den stetigen Energiebedarf und die ordnungsgemäße Klinkerbildung.

Der effiziente Betrieb des Kohlemühlens erhöht nicht nur die Zementqualität, sondern reduziert auch die Kosten und die Umweltauswirkungen. Durch die Priorisierung der Wartung und Modernisierung können Sie langfristige Erfolge bei der Zementherstellung erzielen.

Eine Kohlemühle knirscht rohe Kohle in feine Partikel, wodurch sie für die Verbrennung in Zementöfen geeignet ist. Dieser Prozess stellt sicher, dass der Ofen die hohen Temperaturen erreicht, die für die Klinkerproduktion erforderlich sind. Effiziente Kohlemühlen verbessern die Kraftstoffqualität und verringern den Energieverbrauch.

Kohlemühlen mittelscheifter, wie die Mittelgeschwindigkeitsmühle vom Bowl, die Ausgleicheffizienz und Kapazität. Sie arbeiten mit moderaten Geschwindigkeiten und schleifen Kohle effektiv und verbrauchen weniger Energie. Im Gegensatz dazu verarbeiten Kohlemühlen mit niedrigen Geschwindigkeiten größere Kohlestücke, und Hochgeschwindigkeitskohlemühlen konzentrieren sich auf feineres Schleifen.

Die konsistente Kohlepartikelgröße sorgt für eine effiziente Verbrennung im pulverisierten Kohlebrenner. Gleichmäßige Partikel brennen gleichmäßig und sorgen für eine stabile Wärme für den Ofen. Unregelmäßige Größen können unvollständiges Brennstoff verursachen, der die Effizienz verringert und den Abfall erhöht.

Ein pulverisiertes Kohleabscheider sorgt dafür, dass nur feine Kohlepartikel das pulverisierte Kohlesilo erreichen. Es trennt übergroße Partikel und schickt sie zurück, um sich zu regieren. Dieser Prozess verbessert die Verbrennungseffizienz und verringert die Emissionen.

Kohlemühlen liefern fein gemahlene Kohle für Kohlekessel mit großer Kapazität. Dies gewährleistet eine effiziente Verbrennung und maximiert die Energieleistung. Richtig funktionierende Mühlen reduzieren den Kraftstoffabfall und unterstützen stabile Kesselbetrieb.