Die Bergbauindustrie ist in einigen der anspruchsvollsten Umgebungen tätig. Bergbauausrüstung ist ständig extremen Bedingungen wie abrasiven Materialien, hohen Aufprallkräften und Dauerbetrieb ausgesetzt. Dadurch ist der Verschleiß der Maschinen unvermeidlich. Verschleißfeste Lösungen spielen eine entscheidende Rolle dabei, sicherzustellen, dass Bergbaumaschinen effizient arbeiten, Ausfallzeiten reduzieren und Wartungskosten minimieren. In diesem Artikel werden die verschiedenen untersuchtverschleißfeste LösungenZugeschnitten auf die Bergbauindustrie, von fortschrittlichen Materialien bis hin zu Herstellungstechniken und deren Auswirkungen auf Leistung und Kosteneffizienz.

Verschleiß in Bergbaumaschinen entsteht aufgrund der mechanischen Belastungen, die durch den ständigen Einsatz in rauen Umgebungen entstehen. Zu den primären Verschleißarten gehören abrasiver Verschleiß, der auftritt, wenn harte Partikel an Geräteoberflächen kratzen oder schleifen; Prallverschleiß, verursacht durch hohe Kräfte beim Zerkleinern und Mahlen von Materialien; und korrosiver Verschleiß, der durch die Einwirkung von Chemikalien, Feuchtigkeit oder Umgebungen mit hohen Temperaturen entsteht.

Zu den Schlüsselkomponenten von Bergbaumaschinen, die einem Verschleiß unterliegen, gehören Brecher, Mühlen, Förderbänder, Bagger und Schaufeln. Brecher sind beispielsweise abrasivem Verschleiß durch Mineralien und Steine ausgesetzt, während Fördersysteme beim Transport schwerer Materialien anfällig für Stöße und abrasiven Verschleiß sind. Die kumulativen Auswirkungen des Verschleißes dieser Komponenten können zu Leistungseinbußen, erhöhtem Energieverbrauch und kostspieligen Ausfallzeiten führen.

Die Auswahl der Materialien für Verschleißteile ist entscheidend für die Maximierung der Lebensdauer und Leistung von Bergbaumaschinen. Aufgrund ihrer Fähigkeit, den rauen Bedingungen im Bergbaubetrieb standzuhalten, werden in der Bergbauindustrie häufig mehrere fortschrittliche Materialien verwendet:

Hochchromstahl:Dieses Material ist sehr abriebfest und wird häufig in Brechern, Mühlen und Mahlgeräten verwendet. Aufgrund seiner Härte und Verschleißfestigkeit ist es die erste Wahl für Komponenten, die starken abrasiven Einflüssen ausgesetzt sind.

Wolframcarbid:Wolframcarbid ist für seine extreme Härte bekannt und eignet sich ideal für Teile, die starken Stößen ausgesetzt sind, beispielsweise in Brechhämmern oder Bohrern. Seine Verschleißfestigkeit sorgt für eine lange Haltbarkeit unter hohen Belastungsbedingungen.

Stahl mit hohem Mangangehalt:Stahl mit hohem Mangangehalt wird häufig in Teilen verwendet, die starken Stößen und Abrieb ausgesetzt sind, wie z. B. Brecherauskleidungen, Hämmer und Mahlkugeln. Er verfügt über hervorragende Zähigkeits- und Kaltverfestigungseigenschaften.

Keramik und Keramikverbundstoffe:Keramik wird häufig in Bergbauanwendungen eingesetzt, die hohe Temperaturen und abrasive Umgebungen erfordern. Keramikauskleidungen und -beschichtungen bieten eine außergewöhnliche Verschleißfestigkeit und werden in Teilen verwendet, die extremen Bedingungen ausgesetzt sind, wie z. B. Zyklonen, Pumpen und Rutschen.

Gummi und Polyurethan:Gummi und Polyurethan werden häufig für verschleißfeste Auskleidungen in Transportgeräten im Bergbau wie Rutschen und Rohren verwendet. Diese Materialien helfen, Stöße zu absorbieren und den Verschleiß in Geräten zu reduzieren, die körnige Materialien verarbeiten.

Gehärtete Stahllegierungen:Durch Wärmebehandlung oder Oberflächenbeschichtungen gehärtete Stahllegierungen bieten ein gutes Gleichgewicht zwischen Härte und Zähigkeit und eignen sich daher für Bergbauwerkzeuge, Schleifmittel und Verschleißteile, die sowohl Abrieb als auch Stößen ausgesetzt sind.

Im Bergbau spielen Brecher eine entscheidende Rolle beim Zerkleinern von Hartgestein und Erzen. Jeder Brechertyp ist mit unterschiedlichen Verschleißherausforderungen konfrontiert, und die Auswahl der richtigen verschleißfesten Lösungen ist entscheidend für die Verlängerung der Anlagenlebensdauer und die Verbesserung der Effizienz.

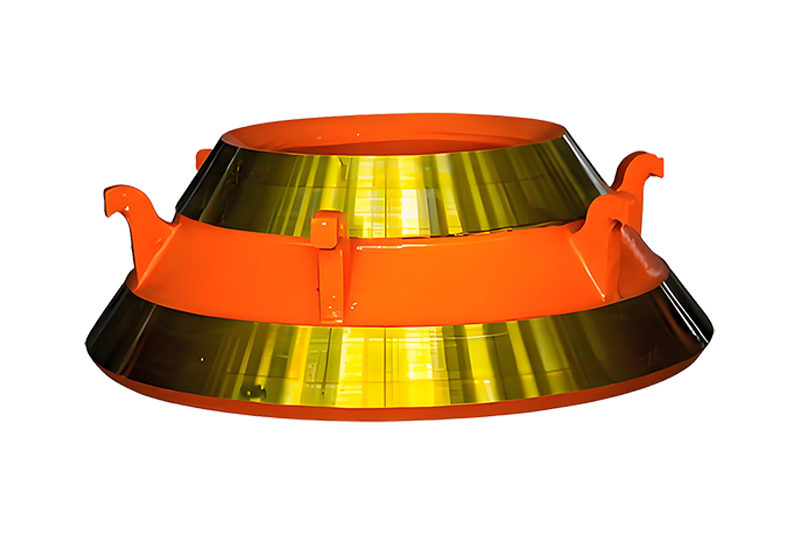

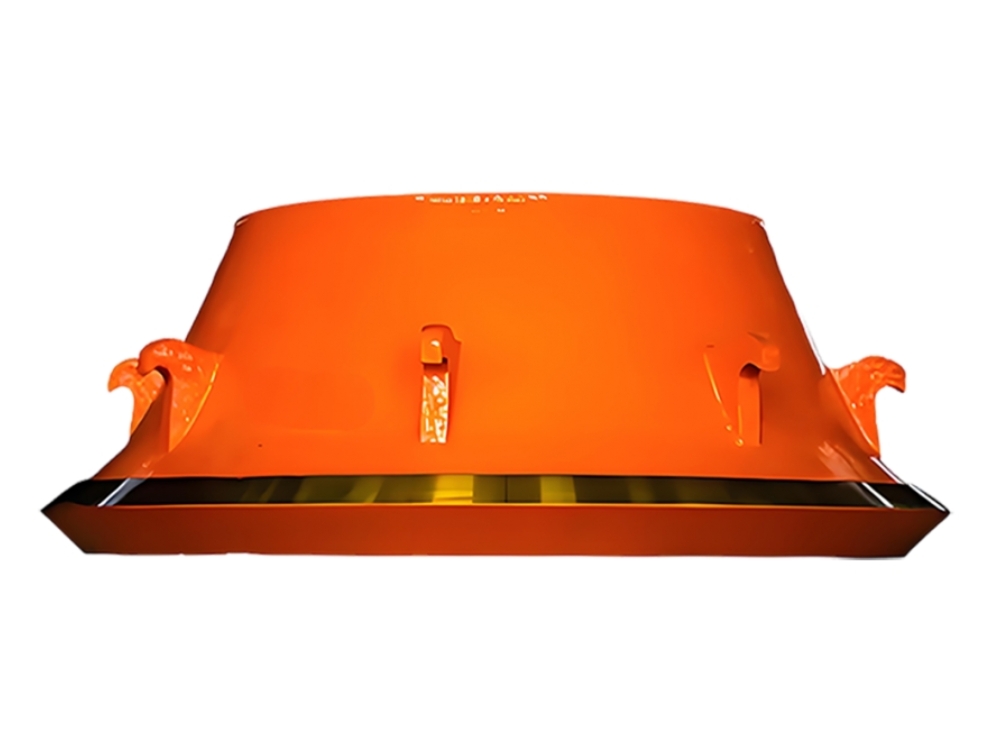

Kegelbrecher bewältigen hohe Kompressions- und Abriebkräfte, insbesondere am Mantel und an den konkaven Auskleidungen.

Materialien:Aufgrund seiner Fähigkeit zur Kaltverfestigung wird üblicherweise Stahl mit hohem Mangangehalt (12–14 % Mn) verwendet. Für zusätzliche Verschleißfestigkeit können auch Wolframkarbidbeschichtungen aufgetragen werden.

Lösungen:Durch den Einsatz von Verbundwerkstoffen und Gummiauskleidungen kann die Haltbarkeit weiter verbessert werden. Eine regelmäßige Überwachung des Verschleißes hilft, den Austauschzyklus zu optimieren.

Prallbrecher werden zum Brechen weicherer Materialien eingesetzt und unterliegen hohen Aufprallkräften, die zu Verschleiß an Schlagleisten und Prallplatten führen.

Materialien:Für Schlagleisten wird hochverchromtes Gusseisen und für Schlagplatten martensitischer Stahl verwendet. Wolframkarbideinsätze erhöhen die Härte.

Lösungen:Mehrteilige Liner und anpassbare Designmerkmale können dazu beitragen, den Verschleiß zu reduzieren. Die Überwachung des Verschleißes mithilfe von Vibrationssensoren kann die Leistung verbessern und die Lebensdauer der Teile verlängern.

Backenbrecher bewältigen sowohl Kompression als auch Abrieb, insbesondere an den festen und beweglichen Backenplatten.

Materialien:Hochmanganstahl ist aufgrund seiner Kaltverfestigungseigenschaften Standard. Einige verwenden eine Mischung aus Mangan und Chrom für zusätzliche Haltbarkeit.

Lösungen:Maßgeschneiderte Auskleidungen und regelmäßige Inspektionen tragen zur Reduzierung des Verschleißes bei. Auch die richtige Schmierung und Vorschubeinstellung kann die Lebensdauer der Teile verlängern.

Kreiselbrecher ähneln Kegelbrechern, sind jedoch größer und werden für die Sekundär- oder Tertiärzerkleinerung verwendet.

Materialien:Typischerweise wird für den Mantel und den Konkavstahl hochmanganhaltiger Stahl verwendet. Wolframkarbid und Legierungen mit hohem Chromgehalt bieten zusätzliche Verschleißfestigkeit.

Lösungen:Hydraulische Einstellsysteme ermöglichen eine bessere Kontrolle von Verschleiß und Effizienz. Durch vorausschauende Wartung können Sie erkennen, wann verschlissene Teile ausgetauscht werden müssen.

Die Herstellung verschleißfester Teile erfordert spezielle Techniken, um sicherzustellen, dass die Teile den extremen Bedingungen standhalten, denen sie im Bergbau ausgesetzt sind. Zu diesen Techniken gehören:

Wärmebehandlung:Wärmebehandlungsverfahren wie Härten, Anlassen und Normalisieren werden eingesetzt, um die Härte, Festigkeit und Haltbarkeit von Bergbaukomponenten zu verbessern. Beispielsweise werden Stahlteile häufig wärmebehandelt, um ihre Verschleißfestigkeit zu verbessern und sicherzustellen, dass sie abrasiven und stoßartigen Kräften standhalten.

Oberflächenbeschichtungstechnologien:Beschichtungstechniken wie Karbidbeschichtungen und Verchromungen werden eingesetzt, um die Oberflächenhärte von Teilen zu erhöhen und sie vor Korrosion und Verschleiß zu schützen. Diese Beschichtungen bilden eine dauerhafte Oberflächenschicht, die rauen Betriebsbedingungen standhält.

Additive Fertigung (3D-Druck):Die additive Fertigung wird zunehmend zur Herstellung kundenspezifischer verschleißfester Teile erforscht. Der 3D-Druck ermöglicht die Herstellung komplizierter und komplexer Komponenten, die auf die spezifischen Anforderungen der Bergbauausrüstung zugeschnitten sind.

Fortgeschrittene Guss- und Schmiedetechniken:Mithilfe fortschrittlicher Guss- und Schmiedeverfahren werden Verschleißteile mit erhöhter Festigkeit und Verschleißfestigkeit hergestellt. Diese Verfahren eignen sich ideal zur Herstellung hochwertiger, langlebiger Komponenten, die den anspruchsvollen Anforderungen der Bergbauindustrie gerecht werden.

Eine effektive Wartung und der rechtzeitige Austausch von Verschleißteilen sind für die Minimierung von Ausfallzeiten und die Aufrechterhaltung einer optimalen Geräteleistung unerlässlich. Regelmäßige Inspektionen und Überwachungen wie Schwingungsanalysen und Temperaturprüfungen können dabei helfen, Verschleißerscheinungen frühzeitig zu erkennen und kostspielige Ausfälle zu verhindern.

Die vorausschauende Wartung mittels IoT und maschinellem Lernen erfreut sich immer größerer Beliebtheit und ermöglicht es Bergbauunternehmen, den Verschleiß vorherzusagen und den Austausch zu planen, bevor es zu Ausfällen kommt. Die Implementierung einer proaktiven Wartungsstrategie trägt dazu bei, die Lebensdauer der Ausrüstung zu verlängern und die Gesamtwartungskosten zu senken.

Die Bergbauindustrie setzt zunehmend auf Nachhaltigkeit, und verschleißfeste Lösungen bilden da keine Ausnahme. Robuste, langlebige Teile tragen dazu bei, Abfall zu reduzieren, indem sie die Häufigkeit des Austauschs verringern und den Materialverbrauch senken. Darüber hinaus gibt es einen wachsenden Trend zur Verwendung umweltfreundlicher Materialien und zum Recycling verschlissener Teile, um die Umweltbelastung zu minimieren.

Verschleißfeste Lösungen sind für die Aufrechterhaltung der Effizienz und Produktivität von Bergbaumaschinen unerlässlich. Durch die Auswahl der richtigen Materialien, die Implementierung fortschrittlicher Fertigungstechniken und die Befolgung effektiver Wartungsstrategien können Bergbauunternehmen Ausfallzeiten reduzieren, die Lebensdauer der Ausrüstung verlängern und die Betriebsleistung optimieren. Angesichts der kontinuierlichen Fortschritte in der Materialwissenschaft und -technologie sieht die Zukunft verschleißfester Lösungen im Bergbau vielversprechend aus und bietet neue Möglichkeiten für Nachhaltigkeit, Kosteneffizienz und Innovation. Die Investition in diese Lösungen ist nicht nur eine praktische Notwendigkeit, sondern ein strategischer Schritt, um den langfristigen Erfolg und die Rentabilität des Bergbaubetriebs sicherzustellen.